научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 04, апрель 2012

УДК 621.7.043

МГТУ им. Н.Э. Баумана

vladtar@akado.ru

Процесс калибровки давлением заготовок деталей машин широко применяется на производстве для устранения несоответствий изделия заданным документацией параметрам, полученным на предшествующих технологических операциях. Калибровка используется для обеспечения требуемой геометрической формы, качества поверхностей заготовки, необходимых для ее базирования в дальнейших технологических операциях, или сборочных единицах. Однако, применение процессов, направленных на пластическое деформирование заготовки, для тонкостенных оболочечных деталей затруднено из-за возникновения упругого пружинения на стадии разгрузки внешнего воздействия. Данное обстоятельство приводит к необходимости тщательного выбора режимов проведения калибровки, что, в свою очередь, увеличивает трудоемкость проектирования технологического процесса изготовления изделия.

Одним из прогрессивных решений проблемы является применение методов математического моделирования для оценки величины пружинения обрабатываемой детали. Необходимо помнить, что каждая модель несет в себе определенный набор допущений, ограничивающий ее применимость. Так, например, методики [1, 2, 3] могут быть успешно использованы только для оценки величины пружинения тонкостенных деталей простой формы (пластин, втулок, сферических облицовок), т.к. не учитывают важные особенности проведения технологической операции (в различных вариациях - сложность формы заготовки, способ ее закрепления, наличие трения между заготовкой и матрицей, анизотропия свойств материала и др.).

Наиболее широкими возможностями для решения задач, связанных с прогнозированием поведения конструкций при их взаимодействии, а также под воздействием внешних нагрузок, обладают методы конечно-элементного моделирования. Одним из наиболее популярных программных продуктов для проведения расчетов с использованием данных подходов является программный комплекс (ПК) ANSYS, предназначенный для моделирования сложных физических процессов, в том числе связанных с деформированием оболочечных деталей [4].

ПК ANSYS располагает широким набором средств и методов, в том числе и альтернативных, для постановки и решения инженерных задач. Разнообразие применяемых подходов, неизбежно приводит к необходимости выбора наиболее подходящего для конкретной задачи, как с точки зрения адекватности результатов расчетов данным, полученным на практике, так и с позиции минимизации машинного времени.

Авторами настоящей работы было проведено моделирование процесса калибровки сферического мениска имеющего фланцевую часть по схеме эксперимента, представленного в работе [5], с использованием различных подходов, обеспечиваемых ПК ANSYS и в ходящим в его состав модулем LS-DYNA. Представлены результаты численных расчетов и их сопоставление с экспериментальными данными.

Эксперименты по формовке-вытяжке осуществлялись в жесткой матрице со сферической рабочей поверхностью (рис. 1) за счет давления воды, подаваемой от ручной насосной гидростанции.

|

|

а) матрица | б) крышка |

Рис. 1. Общий вид штампа для гидроштамповки и калибровки | |

В качестве заготовок использовались листы, изготовленные из алюминиевого сплава АМг6М диаметром 280 мм и толщиной 0.8, 1 мм. Крепление и позиционирование в матрице обеспечивалось за счет защемления фланцевой части.

В целях повышения точности получаемых деталей после последнего перехода и последующего отжига образцы подвергали калибровке (рис. 2). Давление жидкости на данном этапе принималось равным 4,2 и 6 МПа для заготовок с исходной толщиной 0,8 мм и 1 мм соответственно.

Рис. 2. Общая схема проведения формовки-вытяжки и калибровки

1 – индикатор часовой; 2 – матрица штампа; 3 – жидкая среда; 4 – заготовка; 5 – крышка штампа.

В результате проведения экспериментов были получены данные о геометрии образцов в конце каждого перехода, а также величины пружинения купольной точки заготовок, измеряемые при помощи индикатора часового типа ИЧ-25, который подводился к куполу через отверстие в матрице (рис. 2).

Проведение расчетов осуществлялось тремя различными способами: по неявной схеме с использованием двух типов конечных элементов, а также по явной схеме с элементом типа “оболочка”.

Расчеты по неявной схеме выполнялись с применением h-метода, предназначенного для решения широкого круга статических и квазистатических нелинейных задач связанных с анализом поведения конструкций под воздействием нагрузок. В виду существенной продолжительности стадий нагрузки и разгрузки заготовки давлением в ходе эксперимента для решения задачи использовался статический структурный анализ (staticstructural) с учетом больших перемещений (largestaineffects).

Вычисления по явной схеме проводились с помощью расчетного модуля LS-DYNA, входящего в состав ПК ANSYS. С учетом того, что авторы комплекса не рекомендуют использовать явный подход при моделировании стадии разгрузки деталей, сопровождающихся упругим пружинением [6, 7], процесс моделирования разбивался на два этапа. На первом этапе по явной схеме решалась задача нагружения заготовки. Полученное в результате напряженно-деформированное состояние детали использовалось на второй стадии, на которой осуществлялось моделирование процесса разгрузки заготовки с помощью неявного метода.

Решение численных задач проводилось в графической оболочке ANSYSMechanicalAPDL.

Рассмотрим основные стадии и особенности построения расчетных моделей:

а) Моделирование формы заготовки и матрицы

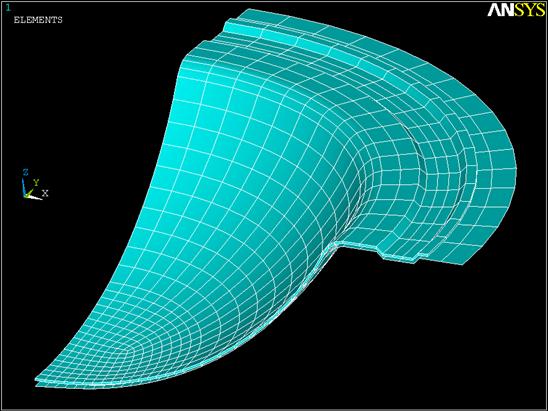

Построение расчетной модели осуществлялось в трехмерной постановке. Исходные размеры заготовки и форма матрицы были определены по результатам измерений в процессе проведения описанных выше экспериментов [5]. В целях снижения трудоемкости расчетов матрица представлялась в виде недеформируемой формообразующей поверхности. Геометрическая симметричность задачи позволила использовать для анализа четверть их объемов, заключенных между координатными плоскостями XOZ и YOZ (рис. 3).

б) Моделирование поведения материала под воздействием силовых нагрузок

Моделирование свойств материала заготовки, выполненной из алюминиевого сплава АМг6М, осуществлялось с применением билинейной зависимости деформаций и напряжений. Ниже представленные результаты расчетов были получены с использованием кинематической (трансляционной) модели упрочнения (KinematicHarding), которая позволяет учитывать деформационную анизотропию (эффект Баушингера) [8].

в) Разбиение заготовки на КЭ

В ПК ANSYS существует несколько типов КЭ, которые могут быть использованы для разбиения тонкостенных деталей. В данной работе для проведения сравнительного анализа расчеты выполнялись с использованием элементов Shell 181 и Solid 186 для моделирования по неявной схеме. В задаче, решаемой по явной схеме интегрирования, использовался КЭ Shell 163.

Элемент Shell 181 (рис. 4а), содержащий четыре узла, имеющих по шесть степеней свободы, предназначен для моделирования тонкостенных оболочечных деталей и может быть использован только в неявном анализе. Данный КЭ является по сути квазиобъемным, что позволяет существенно снизить объем вычислений и получить, как указано в [9], удовлетворительный по точности результат при моделировании оболочечных деталей. Число точек интегрирования по толщине элемента было установлено равным пяти. Модуль LS-Dyna располагает собственным набором конечных элементов, в котором КЭ Shell 163 (рис. 4б) в целом подобен Shell 181.

Элемент Solid 186 (рис. 4в) состоит из 20 узлов, каждый из которых имеет три степени свободы, и используется при решении задач, лежащих в том числе и за пределами упругости [9]. Наличие дополнительных узлов в серединах ребер делает данный КЭ наиболее подходящим для моделирования тонкостенных конструкций.

Толщина элементов полагалась равной и определялась как среднее значение толщин заготовки, полученных в эксперименте [5]. Число элементов разбиения матрицы и заготовки подбиралось итерационно путем проведения расчетов для обеспечения сходимости результатов вычислений (рис. 5).

г) Определение параметров контакта матрицы и заготовки

Контакт матрицы и заготовки, моделировался как взаимодействие поверхностей абсолютно жесткого и упругопластического тела. Для расчета взаимодействия между объектами, возникающим при их соприкосновении, ПК ANSYSпредоставляет возможность выбора нескольких алгоритмов. Определение наиболее подходящего метода было проведено по результатам серии численных расчетов. В итоге, наилучшую сходимость результатов вычисление в неявном статическом анализе показал метод штрафа (PenaltyMethod). В расчетах по явной схеме использовался тип контакта, разработанный для операций формообразования (Forming). Коэффициент трения скольжения между заготовкой и матрицей принимался равным 0.3. По рекомендации [10] для улучшения сходимости решения задач, в которых возникают существенные силы трения, использовался метод Ньютона-Рафсона с несимметричной матрицей жесткости.

Рис. 3. Поверхности матрицы и заготовки

|

|

|

а) | б) | в) |

Рис. 4. Геометрия конечного элемента Shell 181 (а), Shell 163 (б) и Solid 186 (в) | ||

Рис. 5. Результат разбиения тел на конечные элементы

д) Определение граничных условий и внешних нагрузок

Для обеспечения осевой симметрии решаемой задачи на узлы заготовки, которые лежат в плоскостях XOZ и YOZ, были наложены запреты на одну поступательную и две вращательные степени свободы. Матрица полностью фиксировалась в пространстве.

Средой, передающей нагрузку заготовке, в эксперименте является вода, которая обеспечивает равномерное распределение давления по поверхности калибруемой детали. Вследствие этого, при построении модели калибровки в ПК ANSYSв качестве внешней нагрузки было выбрано давление, приложенное к сферической поверхности заготовки. Зажим фланцевой части заготовки также моделировался воздействием внешнего давления, которое фиксировалось в конце шага 1 и далее имело постоянное значение, что соответствует схеме проведения эксперимента.

Изменение внешнего воздействия (давления) на сферическую поверхность заготовки в процессе калибровки показаны на рис. 6а и 6б.

Необходимо отметить, что моделирование при помощи явного анализа проводилось в допущении о мгновенном исчезновении внешних сил в начале разгрузки (шаг 3). Длительность приложения нагрузки (шаг 1 и 2) в таких вычислениях полагалась равной 1 секунде.

е) Проведение конечно-элементного моделирования

По выше описанной схеме были проведена серия моделирований процесса калибровки алюминиевых заготовок толщиной 0.66 и 0.79 мм (исходная толщина листа до обработки 0.8 и 1 мм соответственно), используя три варианта построения и решения расчетной задачи (h-метод и КЭ Solid, h-метод и КЭ Shell, LS-Dyna и КЭ Shell) для сопоставления с результатами эксперимента [5]. Далее для оценки возможностей управления пружинением при помощи выбора величины внешнего воздействия на заготовку построена зависимость пружинения купола заготовки от максимального давления, прикладываемого к калибруемой поверхности образца.

|

|

а) h-метод, статический анализ; | б) LS-Dyna |

Рис. 6. График изменения давления калибровки в процессе расчета | |

Величина пружинения измерялась до извлечения заготовки из матрицы. В этом случае процессы упругого деформирования могли осуществиться не до конца вследствие действия сил трения, а также сил реакции закрепления фланцевой части заготовки. Данная особенность была учтена при построении расчетных задач.

Величины пружинения купольной части заготовки, измеренные в результате экспериментальных исследований, а также их оценочные значения, полученные с применением трех, выше описанных подходов, приведены в таблице 1. Наилучшее совпадение с экспериментальными данными продемонстрировали методы расчета с применением модуля LS-Dyna, а также неявной схемы расчета с КЭ Solid 186, которые обеспечили отклонения оценочных значений пружинения от средних экспериментальных в пределах 15 %. Метод расчета, использующий неявный анализ и элемент Shell 181, показал наихудшие по точности результаты, но в месте с тем, существенно более высокую скорость вычислений.

Таблица 1

Сравнение экспериментальных данных с результатами расчетов

Средняя толщина образца, мм | Давление нагружения, МПа | Эксперимент | Численные расчеты | |||

Пружинение в куполе (среднее значение), мм | Пружинение в куполе (средне кв. отклонение), мм | Метод расчета и тип КЭ | Значение пружинения в куполе заготовки, мм | Отклонение от среднего значения, полученного в эксперименте, % | ||

0.66 | 4.2 | 0.755 | 0.0296 | Неявный, КЭ Solid | 0.825 | 9.2 |

Неявный,КЭ Shell | 0.876 | 16.0 | ||||

Явный, КЭ Shell | 0.735 | 2.6 | ||||

0.79 | 6.0 | 0.688 | 0.0414 | Неявный, КЭ Solid | 0.792 | 15.1 |

Неявный, КЭ Shell | 0.898 | 30.5 | ||||

Явный, КЭ Shell | 0.648 | 5.8 | ||||

Рассмотрим результаты численного моделирования калибровки, выполненной при максимальном давлении нагружения 50 МПа по схеме неявного анализа с элементом типа Solid. На рисунке 7 представлено распределение интенсивности напряжений по узлам модели заготовки в момент максимального сжатия заготовки по толщине. Симметричность интенсивностей напряжений в направлении оси Z указывает на корректность заданных граничных условий, обеспечивающих анализ четверти заготовки вместо целой детали. Неравномерность распределения рассматриваемой величины вдоль радиального направления объясняется “несферичностью” поверхности исследуемого образца, полученной после формовки-вытяжки. На рис. 8 представлены графики изменения интенсивности напряжений в узлах, отмеченных на рис. 7, в процессе проведения калибровки. Прикладываемое к облицовке давление соответствует 5 МПа на шаге 0.5, 25 МПа – шагу 1, 50 МПа – шагу 2; остаточные напряжения в заготовке после полного снятия нагрузки – шагу 4. Отклонение формы образца от формы матрицы приводит к тому, что наибольшие напряжения возникают в меридиональной области заготовки, лежащей в окрестности узла 3, где пластические деформации возникают уже в начале процесса нагружения (шаг 0.5). Следующей областью (шаг 1), в которой интенсивность напряжений преодолевает предел текучести материала, является в купол заготовки (узел 1). Таким образом, исследуемый образец испытывает локальные пластические деформации, в остальном же, напряжения на большей части детали находятся в “упругой зоне”. Необходимо отметить также снижение интенсивности напряжений на стадии нагружения детали (шаг 1-2), вызванное перемещением детали по поверхности матрицы, сопровождающееся закрытием начального зазора между матрицей и заготовкой. Остаточные напряжения в выбранных узлах заготовки (шаг 4) возрастают от купола к фланцевой части, что объясняется повышением жесткости детали в данном направлении. Наименьшие остаточные напряжения находятся в области наибольших упругих деформаций. Для узла 5 эта закономерность не выполняется из-за близкого расположения к фланцевой части заготовки.

Перечисленные особенности, вызванные сложной нелинейной геометрией калибруемой детали, модели материала, динамикой контакта поверхностей матрицы и заготовки и т.д., принципиально невозможно учесть с помощью перечисленных выше математических моделей [1, 2, 3]. Между тем данные процессы оказывают значительное влияние на деформацию заготовки при упругой разгрузке.

График перемещения купольной части детали относительно начального положения (точке с абсциссой 0 соответствует перемещение равное нулю) представлен на рисунке 9. Величина пружинения определяется как разность значений данной функции на шаге 4 и шаге 2. В данном случае пружинение составило 0.65 мм.

Рис. 7. Распределение интенсивности напряжений в момент максимального сжатия заготовки по толщине

Рис. 8. Зависимость интенсивности напряжений в расчетных узлах заготовки в процессе моделирования калибровки

Рис. 9. Перемещение купола заготовки в процессе калибровки

По вышеописанной схеме были проведены модельные расчеты процесса калибровки заготовок толщиной 0.66 и 0.79 мм для максимальных значений прикладываемого давления 5, 10, 50, 240, 480 и 600 МПа. Полученные графики зависимости пружинения купольной части от максимального прикладываемого давления (рис. 10 а и б) демонстрируют нелинейный характер связи рассматриваемых величин, что объясняется влиянием таких факторов как сложность геометрии заготовки, схемы ее закрепления в матрице, а также наличие сил трения. Присутствие локального максимума в диапазоне давлений до 10 МПа у заготовки исходной толщиной 0.66 мм объясняется тем, что, как следует из анализа результатов расчетов, давление калибровки принятое в эксперименте 4.2 МПа является недостаточным для полного соприкосновения образца с формообразующей поверхностью матрицы. Обратно пропорциональный характер зависимости толщины заготовки и величины пружинения с ростом давления сохраняется, что качественно не противоречит результатам экспериментов [5].

Результаты расчетов подтверждают общеизвестную практику снижения пружинения при калибровке тонкостенных деталей путем увеличения деформирующего воздействия и позволяют определить необходимую величину внешнего давления, а также получить данные для осуществления коррекции оснастки. В соответствии со схемой проведения калибровки применение давлений близких к двум пределам текучести материала позволяют снизить упругое деформирование образца при разгрузке почти на порядок, что в целом согласуется с данными приведенными в работе [3].

В процессе моделирования процесса калибровки авторы работы столкнулись с проблемой сходимости результатов расчетов с ростом внешнего воздействия. В этом плане наилучшие результаты показал неявный метод расчета с элементом типа Solid.

|

| |

а) | б) | |

Рис. 10. Зависимости величины пружинения от давления нагружения при калибровке тонкостенных сферических заготовок различной начальной толщины | ||

| явный анализ, элемент Shell 163 | |

| неявный анализ, элемент Solid 186 | |

| неявный анализ, элемент Shell 181 | |

Выводы

Таким образом, сопоставление результатов оценки пружинения купольной части заготовки с данными измерений, полученными в ходе эксперимента [3] показало адекватность расчетных методов, используемых в ПК ANSYS, а также системы допущений, принятых при построении модели. Опираясь на результаты конечно-элементного моделирования в широком диапазоне нагрузкок с учетом точности получаемого решения, сходимости результатов, скорости проведения вычислений, выявлено, что использование неявной схемы анализа (h-метод) и элемента Solid 186 является наиболее универсальным подходом к решению поставленной задачи в среде ПК ANSYSAPDL.

Список литературы

1. Тарасов В.А., Боярская Р.В., Филимонов А.С. Взрывная калибровка сложнопрофильных тонкостенных оболочек // Вещества, материалы и конструкции при интенсивных динамических воздействиях. Труды международной конференции V Харитоновские тематические научные чтения. – 2003. – С. 510-514.

2. Чумадин А.С. Решение пластических и упругих задач листовой штамповки // Кузнечно-штамповочное производство. Обработка материалов давлением. Специальный выпуск. – 2010. – С. 11-15.

3. Анучин М.А., Полушин А.Г. Остаточные напряжения после сжатия предварительно напряженной пластины // Известия высших учебных заведений. Машиностроение. – 1978. № 1. – С. 122-127.

4. Дубинский С. Программный комплекс ANSYS/LS-Dyna 8.0 // САПР и графика. – 2004. – №3. – С. 34-38.

5. Ульвис Н.В. Экспериментальные исследования процессов многопереходной формовки-вытяжки днищ // Кузнечно-штамповочное производство. Обработка материалов давлением. Специальный выпуск. – 2010. – С. 36-38.

6. MechanicalAPDL. ANSYSLS-DYNAUser’sGuide. ANSYS 13 Help system.

7. Bradley N. Maker, Xinhai Zhu. Input Parameters for Springback Simulation using LS-DYNA. Livermore Software Technology Corporation. June, 2001.

8. МалининН.Н. Прикладнаятеорияпластичностииползучести. Учебник для студентов вузов. Изд. 2-е перераб. и доп. М., Машиностроение. – 1975. – 400 с.

9. Mechanical APDL. Element Reference. ANSYS 13 Help system.

10. Mechanical APDL. Contact Technology Guide. ANSYS 13 Help system.

Публикации с ключевыми словами: метод конечных элементов, тонкостенная заготовка, калибровка жидкостью, пружинение

Публикации со словами: метод конечных элементов, тонкостенная заготовка, калибровка жидкостью, пружинение

Смотри также:

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||