научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 04, апрель 2012

УДК 621.791

МГТУ им. Н.Э. Баумана

Введение

В настоящее время для изготовления ответственных сварных конструкций всё более широкое применение находят конструкционные легированные стали. Однако сварка этих сталей затруднена в связи с возможностью появления трещин в металле шва и околошовной зоне (ОШЗ).

В МГТУ им. Н.Э. Баумана разработан и постоянно развивается расчётно-экспериментальный метод прикладной оценки свариваемости сталей, реализованный в виде инженерного программного комплекса (ИПК) «Свариваемость легированных сталей». Подход к оценке сопротивляемости сталей образованию холодных трещин (ХТ), реализованный в данном методе, основан на сопоставлении значений основных факторов образования ХТ (структурного, водородного и фактора напряжений) с их критическим сочетанием. Трещины образуются, когда сочетание значений этих факторов становится критическим [1].

Среди основных факторов, влияющих на образование ХТ, наиболее сложным для учёта является структурный фактор. При существующем подходе структурный фактор описывается размером бывшего аустенитного зерна и процентным содержанием в структуре металла составляющих мартенситного и бейнитного типа, свойства которых зависят от химического состава и, в первую очередь, от содержания углерода [1]. Однако такое описание структурного фактора не позволяет учитывать влияние на сопротивляемость сталей ХТ структурных изменений, не приводящих к заметному изменению перечисленных выше составляющих структуры. Такая ситуация, как будет показано ниже, имеет место на начальных стадиях отпуска некоторых легированных сталей.

Данная статья посвящена разработке метода оценки сопротивляемости образованию ХТ свежезакалённых легированных сталей при их отпуске в условиях многослойной сварки.

Обоснование феноменологического подхода к оценке сопротивляемости сталей образованию холодных трещин в интервале температур отпуска

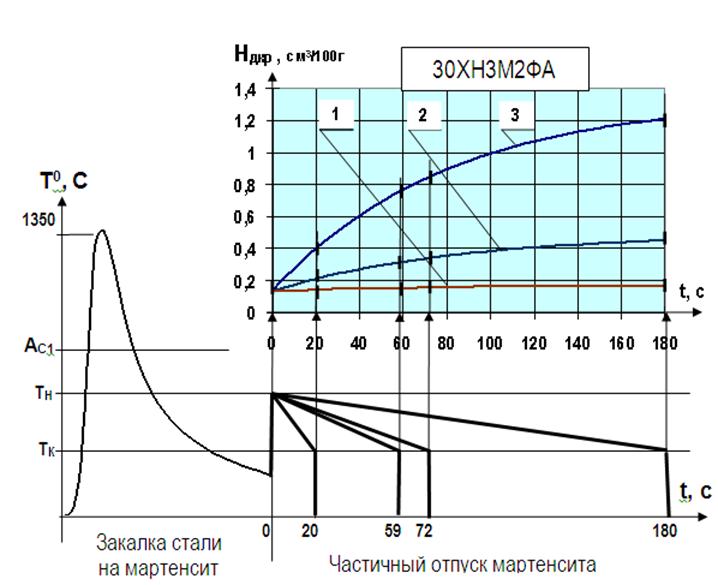

Влияние частичного отпуска мартенсита на сопротивляемость ХТ некоторых легированных сталей исследовалось по методу ЛТП3 [1]. В качестве показателя сопротивляемости ХТ принята критическая концентрация в стали диффузионного водорода НДКР, начиная с которой для заданной величины растягивающих напряженийобразуются ХТ [2]. Испытывались стали 12ХН3А, 30ХГСА, 30Х2Н2М и 30ХН3М2ФА (две последние стали испытаны Вялковым В.Г.). В результате для исследуемых сталей получены экспериментальные кривые изменения показателя сопротивляемости холодным трещинам НДКР в зависимости от температуры и продолжительности повторного нагрева. Для стали 30ХН3М2ФА такие кривые представлены на рис. 1. Для остальных исследуемых сталей кривые изменения НДКР имеют похожий вид.

Кривые 1, 2, 3 получены для температур повторного нагрева (ТН÷ТК):

(300-100) 0С, (400-200) 0С, (600-400) 0С соответственно;

I - экспериментальные значения НДКР измеренные с точностью δ = ±0.01см3/100г;

Рис. 1. Влияние частичного отпуска мартенсита свежезакалённой стали 30ХН3М2ФА на сопротивляемость образованию ХТ

Экспериментальные исследования показали, что заметное повышение сопротивляемости ХТ начинает наблюдаться уже при кратковременном отпуске в течении 20 сек начиная с температур (200-300) 0С, а для стали 12ХН3А начиная с температур (150-200) 0С. Например, для стали 30ХН3М2ФА (рис. 1) повторный нагрев в течении 20 сек при температуре около 350 0С привёл к увеличению НДКР с 0,135 см3/100г до 0,210 см3/100г, т.е. к повышению сопротивляемости стали образованию ХТ на 56 %.

Анализ процессов, протекающих в закалённых сталях при их отпуске, показал, что легирующие элементы Сr, Мо, V,Si, которые входят в состав исследуемых нами сталей, задерживают распад мартенсита до температур ~ (400-500) 0С, а остаточного аустенита до температур ~ (500-600) 0С. Кроме того, перечисленные элементы сильно замедляют скорости протекания процессов отпуска [3,4]. Поэтому заметного изменения фазового состава исследуемых сталей, в частности, процентного содержания мартенсита, в температурно-временном интервале эксперимента (температура повторного нагрева (100-600) 0С, время выдержки не более 180 сек) не происходит.

Таким образом, в интервале температур отпуска заметное изменение сопротивляемости стали ХТ не сопровождается изменением структурных характеристик, используемых в [1] для описания структурного фактора трещинообразования. Если идти по пути выявления структурных характеристик, связанных с образованием ХТ, то основная сложность такого подхода в том, что в общем случае структура описывается набором параметров на субмикро-, микро- и макроуровне и при этом не до конца выяснено, какие из этих параметров связаны с зарождением и развитием ХТ [5]. Для выявления таких параметров необходимо выполнение соответствующих исследовательских работ. При этом, многообразие параллельно протекающих структурных изменений, высокая дисперсность выделений и трудность их расшифровки, особенно на начальных стадиях отпуска, требуют применения высокоразрешающих методов исследования, таких как рентгеноструктурный анализ, электронная микроскопия и т.п. [3]. Это затрудняет применение регрессионного анализа для получения функциональной связи показателя сопротивляемости ХТ с основными факторами их образования, как это делается при существующем подходе.

В этой ситуации, на наш взгляд, перспективен феноменологический подход к оценке сопротивляемости сталей образованию ХТ на основе комплексного учёта свойств структуры, связанных с образованием трещин, и математической модели изменения этих свойств в условиях многослойной сварки [6,7].

Основные этапы разработки и описание предлагаемого метода

При разработке предлагаемого подхода мы исходили из следующего. Разрушение образца наступит лишь тогда, когда в металле протекут все необходимые для образования трещин процессы и соответствующие им структурные изменения. Структурные изменения, связанные с образованием и развитием ХТ, протекают во времени, начиная с начала накопления латентной энергии, необходимой для зарождения трещины, её медленного роста, и заканчивая переходом макротрещины в неустойчивое состояние. Таким структурным изменениям можно поставить в соответствие переменную y(t), которая имеет смысл совокупной оценки тех свойств структуры, которые определяют способность стали сопротивляться ХТ. Влияние структурных изменений на сопротивляемость стали трещинообразованию можно исследовать с помощью метода ЛТП3.

Будем считать, что структурное состояние стали формируется под воздействием сварочного термического цикла (СТЦ). Поэтому надо установить закономерность изменения структурного состояния стали от характера изменения температуры. Необходимые зависимости выявляются эмпирически путём сравнения экспериментальных результатов с прогнозами на основе математической модели. В этом случае процесс математического моделирования состоит в проверке выдвигаемых гипотез до тех пор, пока модельные кривые не будут описывать экспериментальную базу данных с точностью измерения этих данных.

Таким образом, основными положениями предлагаемого подхода являются:

1) - комплексный учет тех свойств структуры, которые определяют способность стали сопротивляться образованию ХТ;

2) - применение метода ЛТП3 для экспериментального исследования влияния термовоздействий на сопротивляемость стали ХТ;

3) - построение модели влияния термовоздействий на сопротивляемость стали ХТ путём решения обратной задачи математического моделирования.

Возможность применения такого подхода впервые показана в работе [7] при построении модели влияния частичного отпуска мартенсита на стойкость стали 30ХН3М2ФА против образования ХТ. Дальнейшая работа в этом направлении привела к разработке метода оценки сопротивляемости сталей образованию ХТ в условиях многослойной сварки.

Согласно изображённой на рис. 2 блок-схеме предлагаемого метода, оценка сопротивляемости ХТ конкретной стали состоит из двух этапов. Задача первого этапа заключается в получении необходимой для модельной оценки стали функциональной связи. Для этого сталь экспериментально исследуется по методу ЛТП3 с целью выявления характера изменения НДКР под воздействием СТЦ. Результаты экспериментального исследования, а также некоторые предположения о причинах такого поведения НДКР, являются основой для формулирования исходных положений гипотетической модели. Построенная таким образом математическая модель устанавливает функциональную связь показателя сопротивляемости ХТ с произвольным законом изменения температуры при отпуске свежезакалённой стали в условиях многослойной сварки. После определения значений модельных параметровпо методу наименьших квадратов, необходимо проверить, удовлетворяет ли полученная модель критерию практики. Если расчёты покажут, что отклонения модельных значений НДКР от экспериментальных не превышают точности определения содержания водорода в стали на хроматографе, то это означает, что исходные положения гипотетической модели не противоречат экспериментальной базе данных.Следовательно, полученную функциональную связь можно использовать для расчётов в области её применимости. Впротивном случаенеобходима корректировка исходных положений гипотетической модели до тех пор, пока не будет удовлетворён критерий практики.

Рис. 2. Блок-схема предложенного метода оценки сопротивляемости стали образованию ХТ

После выполнения первого этапа предлагаемого метода становится возможной модельная оценка изменения сопротивляемости стали ХТ в условиях повторных нагревов многослойной сварки. С этой целью для исследуемого варианта сварки необходимо выполнить расчёты или замеры СТЦ в заданных точках сварного соединения и выполнить оценку сопротивляемости стали ХТ используя полученную функциональную связь.

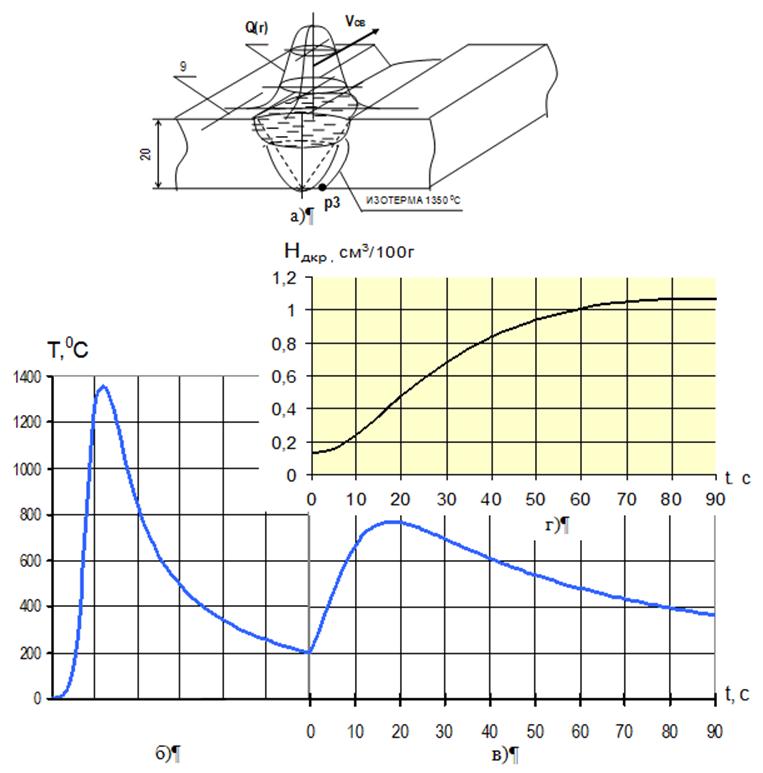

Возможность применения разработанного метода показана на примере оценки сопротивляемости ХТ стали 30ХН3М2ФА в условиях частичного отпуска мартенсита на втором проходе двухслойной сварки стыкового соединения с V-образной разделкой кромок (рис. 3а). Оба прохода выполнены на одинаковых режимах: IСВ = 320 A, UД = 24 В, Vсв = 7.2 м/ч. Оценка проведена для точки р3, в которой температура на втором проходе изменяется в интервале температур отпуска. Результаты такой оценки представлены в виде графиков на рис. 3.

а) схема рассматриваемого варианта двухслойной сварки;

б) СТЦ первого прохода;

в) СТЦ второго прохода;

г) график изменения показателя сопротивляемости стали 30ХН3М2ФА в точке р3 под воздействием СТЦ второго прохода.

Рис. 3. Модельная оценка изменения сопротивляемости стали 30ХН3М2ФА в условиях частичного отпуска мартенсита на 2-м проходе двухслойной сварки.

Под воздействие СТЦ первого прохода (рис. 3б) в области точки p3 (рис. 2а) формируется мартенситная структура. Её сопротивляемость ХТ оценивается величиной HДКР|σ'=1= 0.133 см3/100г (рис. 2г). Под воздействием СТЦ второго прохода (рис. 2в) происходит частичный отпуск мартенсита. При этом изменение сопротивляемости стали образованию ХТ описывается графиком изменения HДКР (рис. 2г) в зависимости от изменения температуры СТЦ второго прохода (рис. 2в).

Заключение

Феноменологический подход к проблеме оценки сопротивляемости сталей образованию ХТ подразумевает разработку способа описания наблюдаемого явления. При этом он не опирается на «истинные» механизмы протекающих процессов. Однако в отличие от методов «чёрного ящика», в нашем случае модель строится не только на основе качественного анализа экспериментальных данных, но и на основе некоторых предположений о характере или механизме протекания наблюдаемого явления. При этом применение критерия практики позволяет делать вывод о непротиворечивости таких предположений экспериментальной базе данных.

Учёт суммарного или комплексного влияния структуры на процессы зарождения и развития ХТ позволяет получить более качественную оценку сопротивляемости сталей ХТ, чем в случае учёта ограниченного набора структурных параметров. Разработанный на основе комплексной характеристики структуры метод учитывает все процессы,

приводящие к образованию ХТ в условиях эксперимента. При таком подходе отпадает необходимость выбора структурных параметров, т.к. они не используются для описания структурного состояния стали. В результате исключаются трудоёмкие эксперименты и сложные расчёты для оценки структурных параметров и, как следствие, исключаются соответствующие погрешности. Отметим, что для построения модели влияния частичного отпуска мартенсита на сопротивляемость ХТ свежезакалённой стали 30ХН3М2ФА потребовалось 13 экспериментальных значений НДКР, полученных по методу ЛТП3.

ЛИТЕРАТУРА

1. Теория сварочных процессов: Учебник для вузов / А.В. Коновалов [и др.]; Под ред. В.М. Неровного. М.: Изд-во МГТУ им. Н.Э. Баумана, 2007. 752 с.

2. Сварка и свариваемые материалы: Справочник в 3 т. Т. 1. Свариваемость материалов / Под ред. Э.Л. Макарова. М.: Металлургия, 1991. 258 с.

3. Новиков И.И. Теория термической обработки металлов. М.: Металлургия, 1974. 399 с.

4. Курдюмов Г.В. Явление закалки и отпуска стали. М.: Металлургиздат, 1960. 64 с.

5. Макаров Э.Л. Холодные трещины при сварке легированных сталей. М.: Машиностроение, 1981. 248 с.

6. Прохоров Н.Н. Физические процессы в металлах при сварке. В 2 т. Т. 1. Элементы физики металлов и процесс кристаллизации. М.: Металлургия, 1968. 695 с.

7. Жоголев В.Е., Романов Ю.Г. Модель влияния термовоздействий на стойкость сталей к трещинообразованию. // Инженерно-физический журнал. 1997. Т. 70, №3, С. 476-479.

Публикации с ключевыми словами: холодные трещины, сопротивляемость образованию холодных трещин, частичный отпуск мартенсита, многослойная сварка

Публикации со словами: холодные трещины, сопротивляемость образованию холодных трещин, частичный отпуск мартенсита, многослойная сварка

Смотри также:

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||