научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 03, март 2012

УДК 621.813

МГТУ им. Н.Э. Баумана

Введение

Детали машин с разнообразными резьбовыми поверхностями встречаются весьма часто. Выбор способа образования резьбы помимо показателей самой резьбы диктуется качеством материала детали, ее конфигурацией и размерами, типом производства и др.

В машиностроении наиболее распространена метрическая резьба. Метрические резьбы выполняют с отклонениями, обозначаемыми для болтов буквами h, g, е, d, для гаек H, G. По точности различают три класса резьбы: точные (Т), средние (С) и грубые (Г), и соответственно им устанавливают поля допусков. Для класса Т устанавливают поля допусков 4h, 4H5Н, 5Н; для класса С - 6h, 6g 6е, 6d и 5H6H, 6H,6G; для класса Г - 8h, 8g и 7H, 7g.

Выбор способа нарезания резьбы

Выбор способа образования резьбы по главным показателям (точности, шероховатости поверхности и производительности) осуществляется, исходя из условия задачи. Существует много различных способов изготовления резьбы как обработкой резанием, так и методом поверхностного пластического деформирования. Каждый из методов имеет свои особенности и эффективен применительно к конкретным обстоятельствам. Для установления наиболее выгодного и приемлемого в заданных условиях можно действовать методом исключения.

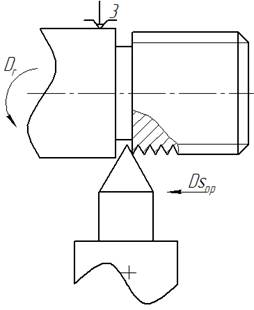

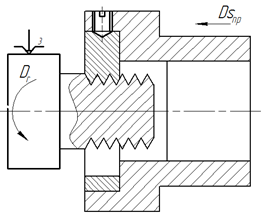

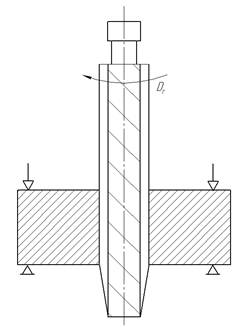

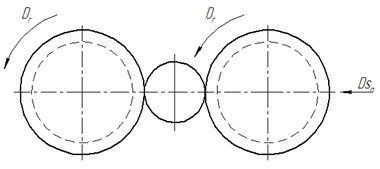

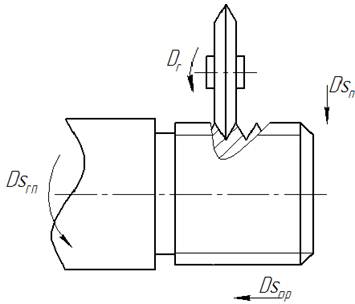

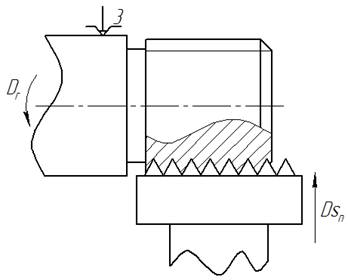

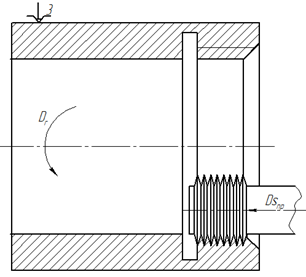

Нарезание различных по профилю и назначению резьб выполняют с помощью резьбовых резцов (рис. 1), плашек (рис. 2), метчиков (рис. 3), резьбовых фрез (рис. 6), гребенок, круглых роликов и плоских плашек, специальных шлифовальных кругов (рис. 7). Крепежные резьбы треугольного профиля в единичном и мелкосерийном производстве нарезают резьбовыми резцами, плашками, метчиками, резьбовыми фрезами на универсальных станках; в массовом производстве такие резьбы накатывают с помощью круглых роликов или плоских плашек на болта и крепежных винтах на специальных станках.

Рис. 1. Нарезание резьбы резьбовым резцом | Рис. 2. Нарезание резьбы плашкой | Рис. 3. Нарезание резьбы метчиком |

Накатывание резьбы - один из наиболее производительных и экономичных способов в условиях крупносерийного и серийного производства. Накатыванием называют поверхностное пластическое деформирование. Накатанные резьбы имеют высокие эксплуатационные свойства.

Рис. 4. Накатывание резьбовым роликом | Рис. 5. Накатыванием плоскими плашками |

Упорные и ходовые резьбы высокой степени точности (8-й квалитет и выше) прямоугольного и трапецеидального профиля нарезают с помощью резьбовых резцов (если поверхность незакаленная) или шлифуют шлифовальным однониточным или многониточным кругом соответствующего профиля по гладкой закаленной поверхности на резьбошлифовальном станке.

Рис. 6. Нарезание резьбовой фрезой | Рис. 7. Нарезание резьбы профильным шлифовальным кругом |

Резьбы с малыми допускаемыми отклонениями от соосности с другими поверхностями и высокой точностью шага нарезают резьбовыми резцами на токарно-винторезном станке.

а) б)

Рис. 8. Нарезание резьбы фасонным резцом (наружной (а) и внутренней (б))

Заключение

Выбор методов обработки, используемых в технологическом процессе изготовления детали, всегда обусловлен целью получить поверхности с заранее заданными свойствами. Общей характеристикой метода обработки поверхности является обрабатывающий инструмент и кинематика процесса - движения детали и инструмента, осуществляемые в процессе обработки.

Выбирая метод обработки, ориентируются, прежде всего, на его технологические возможности. Необходимые для обработки оборудование и инструмент позволяют судить об экономичности метода - целесообразности применения его в данных производственных условиях. Методы «лезвийной» обработки позволяют обрабатывать материалы с твердостью HRC<40.

Публикации с ключевыми словами: обработка деталей, обрабатывающий инструмент, резьбовая поверхность, профиль резьбы

Публикации со словами: обработка деталей, обрабатывающий инструмент, резьбовая поверхность, профиль резьбы

Смотри также:

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||