научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 03, март 2012

DOI: 10.7463/0312.0347459

УДК 621.9:621.98

МГТУ им. Н.Э. Баумана

mt13@bmstu.ru

Перестройка и модернизация российского промышленного производства, повышение его эффективности и устойчивости в условиях высокой конкуренции на рынках сбыта продукции признана ключевой задачей национального хозяйства. Поддержание конкурентоспособности выпускаемой продукции непрерывно требует решения задач, связанных с сокращением сроков создания изделия, снижением материальных затрат на его изготовление и обеспечением максимального соответствия качества продукции требованиям потребителя. Особые сложности в реализации указанных задач возникают при изготовлении изделий из труднообрабатываемых материалов.

Оперативное решение указанных технологических задач в современных условиях требует использования системного подхода, способного обеспечить целенаправленный осознанный поиск инновационных высокоэффективных технологий и создание новых технологических методов изготовления продукции с конкурентоспособными технико-экономическими показателями.

В статье представлена методология общего подхода к поиску и прогнозированию новых технологических методов, способов и средств обработки материалов. Научной основой методологии явились представления о единстве всех технологических методов обработки с энергетической точки зрения [1], а также системный подход к их группированию с учетом принципа множественности [2, 3] возможных видов технологических воздействий для преобразования исходных свойств заготовки. Механизм реализации методологии создания новых высокоэффективных технологий осуществляется через процедуру построения систематизации основных направлений совершенствования конкретного базового метода – литья, обработки давлением, сварки, резания, термической обработки и др.

Возможности систематизации как информационной базы для поиска новых технологических решений определяются, прежде всего, правильным выбором признака, на базе которого осуществляется группирование всех известных в настоящее время и принципиально возможных методов и средств совершенствования базового метода и устанавливается их взаимосвязь со всеми элементами обрабатывающей системы, включая параметры физико-химического механизма процесса обработки. В предложенной методологии при построении систематизации использован признак направленности технологических воздействий ("адрес" воздействия) на каждый отдельный элемент физико-технологической модели системы обработки. Это позволяет выявить неиспользованные в настоящее время резервы совершенствования базового метода или выбрать наиболее эффективный физико-химический механизм преобразования свойств материала.

На примере метода обработки резанием рассмотрим типовой подход к построению систематизации основных направлений совершенствования любого базового метода, а также результативность ее применения.

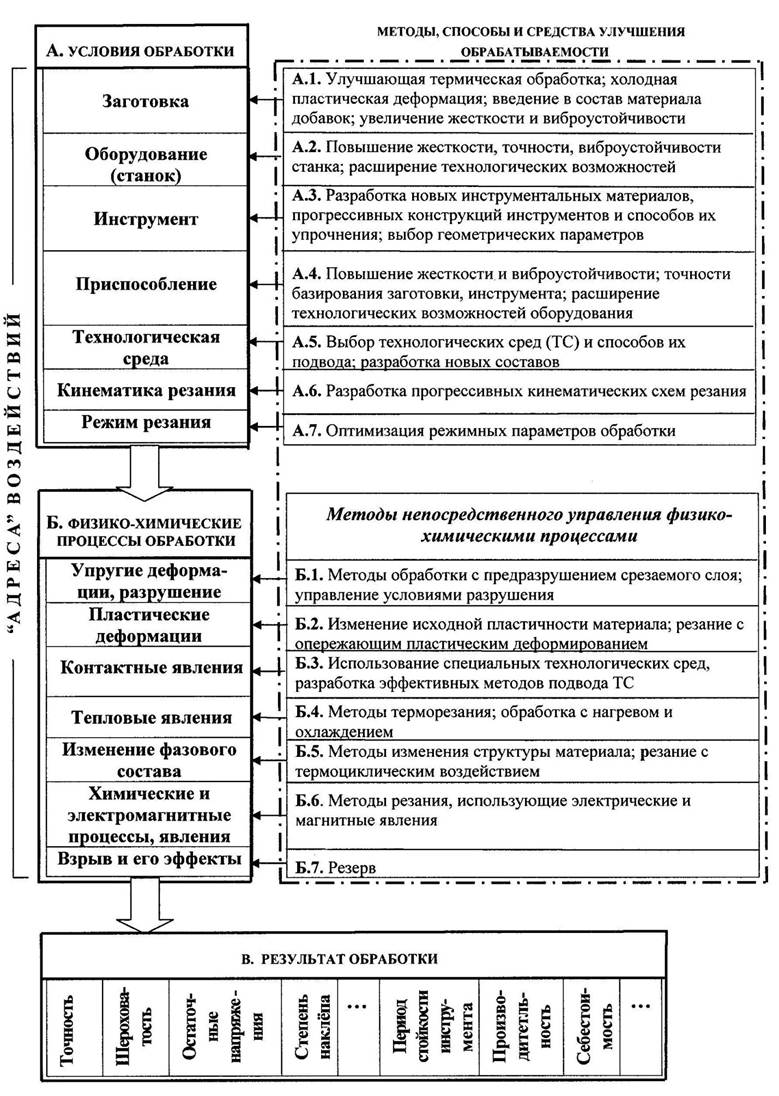

Графическая конфигурация систематизации (рисунок) состоит из двух основных смысловых блоков: слева (по вертикали) приводится структурная схема базового метода, представляющая собой в данном случае физико-технологическую модель обработки резанием [4]; справа – методы, способы и средства повышения обрабатываемости резанием, сгруппированные по направлению их воздействия на отдельные элементы структурной схемы.

Рис. Систематизация основных направлений совершенствования процесса резания

Физико-технологическая модель в общем случае включает элементы технологической системы и внешние факторы, определяющие условия обработки (блок А), физико-химические процессы и явления, возникающие в результате взаимодействия инструмента и заготовки (блок Б), и результирующие параметры обработки (блок В) – см. рисунок. Здесь физико-химический механизм процесса резания (блок Б) является звеном, которое связывает условия обработки, задаваемые конструктором и технологом, с результатом механической обработки.

Представленная модель отражает современные научные знания о содержании метода обработки резанием и физико-химических явлениях в зоне стружкообразования. Составляющие ее структурной схемы обобщают известные на сегодня основные элементы системы обработки, включая последние исследования в этой области, и, тем самым, позволяют методически обоснованно установить и проанализировать все возможные пути воздействия на процесс резания с целью управления им.

В правой части систематизации (см. рисунок) приведены методы, способы и средства совершенствования рассматриваемого в данном случае базового метода – метода резания, распределенные по группам А.1, …, Б.7. Содержание каждой из групп отражает сущность технологического мероприятия или физико-химического механизма воздействия на отдельные элементы модели. Стрелки, направленные к разным элементам структуры физико-технологической модели, расположенной слева, показывают, к какому конкретному элементу системы обработки адресовано главное, превалирующее воздействие той или иной группы средств совершенствования процесса резания.

Согласно систематизации все существующие и потенциально возможные способы и средства повышения обрабатываемости материалов резанием можно с определенным допущением разделить на два вида. К первому виду относятся способы и технологические мероприятия (А1, …, А7), направленные на совершенствование или оптимизацию условий обработки. Второй вид составляют методы и средства (Б1, …, Б7), оказывающие воздействие на отдельные физико-химические параметры непосредственно процесса резания.

Анализ содержания объединенных в отдельные группы методов и технологических мероприятий повышения обрабатываемости материалов резанием и оценка их эффективности иллюстрируется ниже примерами новых технологий и методов обработки, разработанных в МГТУ им. Н.Э. Баумана автором или при его непосредственном участии.

В соответствии с рисунком основными направлениями улучшения обрабатываемости резанием, связанными с совершенствованием условий обработки (блок А), являются:

А.1. Управление состоянием материала и конструктивными параметрами заготовки. В эту группу входят такие технологические мероприятия как: предварительная термическая обработка, введение в состав сталей и сплавов добавок серы, кальция, селена, теллура, свинца, висмута и других элементов, образующих легкоплавкие соединения низкой прочности. Указанные способы и средства обеспечивают повышение периода стойкости инструмента, снижение шероховатости поверхности, способствуют дроблению сливной стружки. Технологические методы увеличения конструкционной жесткости и виброустойчивости заготовки позволяют повысить качество обработки, интенсифицировать режим резания.

Одним из новых направлений управления состоянием обрабатываемого материала является холодное пластическое деформирование заготовок из вязких сталей и сплавов ("нагартовка"), основой для которого послужил разработанный в МГТУ им. Н.Э. Баумана комбинированный метод обработки – резание с опережающим пластическим деформированием (ОПД) материала срезаемого слоя [5, 6]. В Японии метод резания с ОПД был реализован на стыке "прокатное производство – обработка резанием". Оптимальная степень холодной пластической деформации на последнем переходе при прокатке автоматных сталей позволила достичь существенного снижения силы резания и повышения периода стойкости режущего инструмента [7].

Большие трудности возникают при обработке материалов или изделий с очень низкой жесткостью, прочностью (тонкостенные корпусные детали, сотовые конструкции, композиционные материалы с высокой пористостью и т. п.), процесс формообразования которых методами лезвийной и абразивной обработки в их естественном состоянии часто просто невозможен. Эффективное решение этой проблемы обеспечивает метод обработки резанием с технологическим заполнителем [8], предложенный и разработанный в МГТУ им. Н. Э.Баумана. Увеличение локальной и общей жесткости и прочности конструкции заготовки достигается пропиткой ее жидкой технологической средой с последующим отверждением и механической обработкой. После завершения механической обработки технологический заполнитель удаляется.

А.2. Увеличение жесткости, точности и виброустойчивости станка, модернизация оборудования с целью расширения его технических возможностей способствуют повышению качества обработанной поверхности, позволяют интенсифицировать режим обработки. Модернизация металлорежущего оборудования может осуществляться также для реализации новых технологий обработки резанием. Примерами могут служить установка дополнительного суппорта и нагружающего устройства для осуществления метода резания с ОПД [6], использование специальных устройств для обработки с термоциклическим воздействием на материал [9] и предразрушением срезаемого слоя [8] и т. п.

А.3. Рациональный выбор геометрических параметров инструмента, разработка новых видов и марок инструментальных материалов и способов их упрочнения (например, применение цианирования, хромирования, плакирования, ионной имплантации, обработки глубоким охлаждением, электроискрового легирования, радиоактивного и светолучевого облучения) обеспечивают прочность и износостойкость режущей части инструмента. Разработка новых конструкций инструментов, повышающих их жесткость, точность и виброустойчивость, улучшает качество обработанной поверхности, увеличивает производительность обработки.

В МГТУ им. Н.Э. Баумана для интенсификации процесса резания материалов с высокими абразивными свойствами (плазменнонапыленных и др.) разработана конструкция инструмента [10] с принудительно вращающимся цилиндрическим режущим элементом. Малый диаметр лезвия (3…6 мм) обеспечивает обработку при геометрических параметрах режущей части, близких к оптимальным для данного класса материалов. Вращение режущего элемента, увеличивая активную длину режущей кромки, повышает период стойкости инструмента (до 12…15 раз), производительность обработки, точность и качество обработанной поверхности.

Специфическую проблему представляет обеспечение качества обработки многослойных гибридных композиционных материалов, состоящих из чередующихся слоев компонентов с разными свойствами. Для обработки подобных полимерных композиционных материалов (ПКМ) разработаны сверла специальной конструкции [11, 8], способные осуществлять процесс резания, как при прямом, так и обратном ходе инструмента, поочередно создавая оптимальные условия обработки для каждой составляющей композита.

Поверхности изделий из ПКМ могут иметь потеки связующего, сползшие жгуты арматуры и другие аналогичные дефекты. Применение контурного точения для чистовой обработки таких изделий является во многих случаях недопустимым в связи с возможностью перерезания армирующих волокон силовой оболочки. В МГТУ им. Н.Э. Баумана разработан специальный эластичный резец [8] для чистовой зачистки поверхностей изделий из ПКМ. При касании режущей кромкой резца слоев силовой оболочки возрастающая сила резания смещает режущую часть, что исключает перерезание армирующих слоев изделия, обеспечивая тем самым высокое качество обработанной поверхности.

А.4. Приспособление как вспомогательное устройство, обеспечивая необходимую жесткость, виброустойчивость или точность базирования заготовки либо инструмента, позволяет максимально реализовать технические и технологические возможности применяемого оборудования и инструмента (высокую производительность, качество обработки и др.).

Специальные приспособления могут применяться для увеличения локальной жесткости и прочности материала заготовки в зоне обработки. Так, для повышения качества и производительности обработки изделий из волокнистых ПКМ (органопластика и др.) были разработаны устройства [8] для дополнительного нагружения зоны стружкообразования с целью создания поля сжимающих напряжений. Напряжения препятствуют смещению поверхностных слоев композита под действием силы резания, исключают возможность его расслоения в зоне обработки, появления сколов и трещин.

А.5. Обоснованный выбор технологической среды (ТС) улучшает многие показатели обработки резанием. В связи с этим постоянно ведутся работы по созданию новых составов ТС (смазочно-охлаждающих жидкостей (СОЖ), твердых смазок, газов) и исследованию их воздействия на процесс резания при различных условиях обработки. Например, гигроскопичность и отрицательное влияние жидкостей на физико-механические свойства ПКМ затрудняют применение СОЖ при обработке их лезвийным и абразивным инструментами. Перспективным направлением совершенствования процесса обработки ПКМ представляется использование водных растворов СОЖ со специальными присадками, которые, оказывая комплексное воздействие на материал, служат средством, способствующим повышению отдельных эксплуатационных характеристик изделий [8]. Так, присадка из кремний-органических соединений группы Si-H, взаимодействуя с материалом обработанной поверхности, придает ей водоотталкивающие свойства, способствует стабилизации показателей точности изготовления и весовых характеристик изделий из ПКМ.

А.6. Разработка новых кинематических схем резания, таких как фрезоточение, фрезострогание и фрезопротягивание, волновая лезвийная обработка, токарное и ротационное строгание, протягивание отверстий с круговой подачей, бреющее резание, попутное точение и других, дает возможность при выполнении отдельных видов работ добиваться высокой эффективности процесса резания. Особое место занимают способы обработки резанием с регламентируемыми вибрациями и ударно-прерывистое резание, изменяющие условия взаимодействия режущего инструмента с обрабатываемым материалом. При оптимальных параметрах вынужденных колебаний [12, 13] может достигаться снижение температуры резания и, как следствие, повышение периода стойкости инструмента, производительности труда и ряда других технико-экономических показателей.

А.7. Выбор оптимальных режимов обработки позволяет максимально использовать возможности принятой схемы резания, оборудования и оснастки с учетом заданных показателей качества изготавливаемых деталей. В отдельных случаях изменением численных значений элементов режима резания может достигаться качественное увеличение эффективности обработки, как это имеет место при применении методов широких срезов (МШС) и сверхскоростного резания, обеспечивающих многократное повышение производительности процесса.

МШС [8, 14] применяют для обработки изделий из стекло-, угле- и органопластиков, удельные силы резания которых (сила на единицу длины режущей кромки, Н/м) существенно меньше (в 10…60 раз), чем при обработке металлов. Это допускает для удаления припуска с заготовки использовать инструмент с длиной режущей кромки 100…300 мм и более, работающий на операции точения с поперечной подачей. Способ позволяет в 100…200 и более раз интенсифицировать процесс удаления припуска на обработку, радикально увеличить количество обработанных деталей до затупления инструмента, обеспечить высокое качество обработанных поверхностей.

При обработке ПКМ скорость резания (~ 2…5 м/с) ограничивается, как правило, температурами термодеструкции материала (250...350 °С). Исследованиями [8], выполненными в МГТУ им. Н.Э. Баумана, установлено существование в области высоких скоростей резания (25…100 м/с) широкого интервала режимов, в котором обеспечивается высокое качество обработки. Высокоскоростная обработка ПКМ является эффективным средством повышения производительности обработки.

Мероприятия по совершенствованию и оптимизации условий обработки (блок А) на практике оказываются наиболее доступными, но в большинстве случаев они не вносят качественных изменений в базовую схему резания. Действие названных усовершенствований особенно эффективно, если они выполняются комплексно. Например, при технологической отработке процесса резания на конкретной операции принято рассматривать возможность одновременного применения улучшающей термообработки материала (А.1), оптимизации геометрических параметров режущего инструмента (А.3), элементов режима резания (А.7) и выбора наиболее эффективной ТС (А.5).

Совершенствование технологии процесса резания путем воздействия на условия обработки (блок А) реализуется через изменение параметров физико-химического механизма стружкообразования (блок Б), который в этом случае выступает как система регулирования, связывающая исходные (первичные) факторы и получаемые в итоге результирующие (вторичные) показатели (блок В).

Второй вид основных направлений улучшения обрабатываемости резанием составляют методы, способы и средства (группы Б.1,…, Б.7), связанные с целенаправленным, избирательным воздействием на отдельные физико-химические параметры непосредственно процесса резания. Реализация этих методов основана в большинстве случаев на использовании дополнительных источников энергии различного вида либо применении новых способов подвода и (или) концентрации ее в зоне обработки.

Направления совершенствования технологии за счет управления физико-химическими процессами обработки (блок Б) следующие.

Б.1. Методы обработки, основанные на прямом воздействии на упругие деформации или условия разрушения материала срезаемого слоя. Упругие деформации и разрушение (диспергирование) играют существенную роль при обработке, особенно хрупких и высокопрочных материалов, определяя величину и распределение действующих контактных нагрузок на инструмент, интенсивность его изнашивания и качество обработки.

Исследования, выполненные в МГТУ им. Н.Э. Баумана, показали, что снижение напряженности процесса резания может быть получено путем искусственно вносимых извне повреждений срезаемого слоя в виде насечек или лунок, являющихся концентраторами напряжений в зоне резания [15]. Локализация области упругих деформаций и благоприятные условия разрушения материала в процессе стружкообразования способствуют увеличению периода стойкости режущего инструмента.

Для повышения стойкости режущего инструмента при обработке ПКМ и других композитов, отличающихся малой пластичностью, был разработан метод точения с предразрушением срезаемого слоя [8]. Предварительное деформирование материала в процессе резания дополнительным устройством вызывает частичное разрушение матрицы ПКМ, формируется развитая сетка микро- и макротрещин, что приводит к снижению его механических характеристик. Метод позволяет при точении стекло- и углепластиков повысить период стойкости режущего инструмента до 3… 10 раз и более.

При лезвийной и, особенно, абразивной обработке некоторых видов волокнистых композитов в результате перерезания волокон наполнителя образуется ворс. В отдельных случаях ворсистость поверхности после механической обработки не устраняется ни одним из традиционных способов, включая чистовые и финишные методы. Для управления специфическими условиями разрушения волокнистых композитов разработан способ резания с дополнительным технологическим покрытием (ДТП) [8, 16]: образовавшийся при обработке поверхности ворс связывают, нанося твердеющее технологическое покрытие, которое затем удаляют при окончательном проходе инструмента. При выполнении операций обтачивания, растачивания, подрезания торцовых поверхностей, сверления, зенкерования, развертывания, резьбонарезания способ позволяет повысить точность обработки, снизить шероховатость поверхности, практически полностью исключает ворсистость.

Б.2. Методы непосредственного воздействия в процессе резания на характеристики пластической деформации в зоне стружкообразования. Учитывая большое влияние пластического деформирования на показатели обработки, методы этой группы представляют одно из перспективных направлений совершенствования процесса резания. Прямое управление пластическими свойствами обрабатываемого материала реализует метод резания с опережающим пластическим деформированием (ОПД), который использует дополнительное механическое воздействие на срезаемый слой [5, 6]. Резание с ОПД отличается широкими технологическими возможностями. Например, при точении может достигаться повышение производительности труда до 1,5 раз, увеличение периода стойкости инструмента в 2–5 раз, снижение шероховатости поверхности на 2–3 класса, повышение точности обработки и эксплуатационных характеристик изделия [6].

Б.3. Целенаправленное воздействие на контактные процессы в зоне резания оказывает влияние на многие технологические и экономические показатели обработки. Одним из основных способов управления процессами на стыке трения инструмент–заготовка является применение технологических сред (ТС), рассмотренных в группе А.5. Следует отметить, что деление методов и средств совершенствования обработки резанием путем использования ТС на группы А.5 и Б.3 в значительной степени условно. В данном случае к группе Б.3 отнесены методы, при разработке которых преследовалась цель использования того или иного механизма проникания ТС на контактные поверхности и прямого их влияния на условия взаимодействия инструмента и заготовки. В настоящее время разработаны специальные ТС и способы их подвода в зону обработки, такие как струйно-напорный, резание в среде металлических расплавов, применение пенистой СОЖ, холодного ионизированного воздуха, распыленных в виде тумана эмульсий или масел и др.

Эффективным способом обработки, улучшающим проникание ТС на контактные поверхности инструмента, является резание в герметически закрытой камере с подачей СОЖ под высоким статическим давлением [17]. При давлении 3… 5 МПа увеличение периода стойкости осевого инструмента может достигать 10… 12 раз, производительности – до 1,3 раза по сравнению с обычным способом подачи СОЖ – свободным поливом. Повышается качество обработанной поверхности.

Одним из способов прямого воздействия на контактные условия пары инструмент–заготовка является применение метода нанесения на инструмент электрогальванических покрытий непосредственно в процессе обработки [15]. В этом случае процесс резания осуществляется в среде электролита, через который пропускается электрический ток, при этом режущий инструмент является катодом. Анодом служат пластинки из осаждаемого на инструмент металла (медь, никель и т.п.). При прерывистом резании (фрезеровании, строгании, вибрационном сверлении и др.) за время холостого пробега лезвия инструмента на его контактных поверхностях образуется тончайший слой металла, способствующий повышению периода стойкости и снижению шероховатости поверхности.

Б.4. Повышение обрабатываемости за счет целенаправленного изменения величины и распределения температуры в зоне стружкообразования в процессе резания достигается многими методами, основанными на применении дополнительного воздействия на обрабатываемый материал разных источников теплоты. К ним относятся методы резания с индуктивным нагревом токами высокой частоты (ТВЧ), нагревом лазером, электродуговым, электроконтактным нагревом, нагревом в электролите, инфракрасным излучением, плазменной струей и другие. Положительные результаты имеют место при таком сочетании элементов режима резания и условий нагрева, когда температурное разупрочнение обрабатываемого материала превалирует над снижением прочности и износостойкости рабочих поверхностей инструмента под действием температуры резания.

Дополнительным источником нагрева обрабатываемого материала может служить и теплота трения [8]. Например, при изготовлении отверстий в ПКМ часть цилиндрического хвостовика режущего инструмента (сверла, зенкера или развертки) выполняют несколько большего диаметра, чем диаметр обрабатываемого отверстия. В процессе формообразования в конце рабочего хода инструмента цилиндрическую часть хвостовика с небольшим натягом вводят в обработанное отверстие при одновременном вращении ее относительно продольной оси, что приводит к повышению температуры, увеличению пластичности связующего ПКМ и перемешиванию образовавшегося в канале отверстия псевдожидкого поверхностного слоя материала с перерезанными волокнами в зоне контакта. При оптимальном соотношении величины температуры и длительности ее действия можно существенно повысить качество обработки – увеличить точность формы отверстия, практически полностью исключить усадку отверстия, ворсистость и другие поверхностные дефекты (сколы, расслоения и т.п.), уменьшить шероховатость поверхности.

Одним из новых способов повышения эффективности процесса резания является метод глубокого охлаждения заготовки или инструмента (вплоть до криогенных температур). Улучшение технологических показателей в этом случае объясняется повышением интенсивности теплообмена, снижением температуры резания и изменением свойств обрабатываемого материала [8].

Б.5. Целенаправленное изменение структуры и фазового состояния обрабатываемого материала в зоне резания позволяет снижать напряженность процесса стружкообразования, управлять состоянием поверхностного слоя, повышать качество обработанной поверхности.

Необходимое для улучшения обрабатываемости изменение структуры материала обеспечивает метод резания с термоциклическим воздействием на срезаемый слой [9]. В процессе обработки на поверхность резания последовательно действуют источники высокотемпературного нагрева (например, плазменная струя) и охлаждения (СОЖ). Локальные структурные изменения происходят в слое металла, удаляемого с заготовки. При обработке углеродистых и легированных сталей с содержанием углерода более 0,3 % метод позволяет повысить до 1,5 раз производительность труда и увеличить в 2…3 раза период стойкости режущего инструмента.

Б.6. Электрические, магнитные и химические явления, сопровождающие процесс резания, при неблагоприятных условиях снижают качество обработанной поверхности, приводят к интенсификации процесса износа режущего инструмента. Рациональное управление этими явлениями позволяет снизить их отрицательное влияние.

К способам активного воздействия на электромагнитные явления в зоне обработки относятся метод разрыва электрической цепи путем изоляции инструмента или заготовки от станка и метод введения в зону резания дополнительного тока от внешнего источника ЭДС, который либо компенсирует термоэлектродвижущую силу в зоне резания, либо обеспечивает ток противоположной полярности. Указанные мероприятия позволяют исключить такие специфические процессы, как электроадгезионный, электроэрозионный и электродиффузионный виды износа, обусловленные действием ЭДС в зоне резания.

Влияние магнитного поля на процесс резания используется в методах обработки намагниченными резцами, которые в отдельных случаях позволяют снизить износ инструмента из быстрорежущей стали.

Б.7. Взрыв и взрывной характер разрушения относятся к числу новых физических явлений, которые были установлены на базе обобщения опытных данных о количественных энергетических и временных показателях протекания деформационных процессов в зоне стружкообразования [18, 19]. Наличие взрыва в микрообъемах обрабатываемого материала и сопутствующих ему эффектов (ударно-волновых процессов, кумулятивного эффекта, термопластического сдвига, динамического кручения и др.) свидетельствует о комплексном преобразующем воздействии на срезаемый слой. Вместе с тем, новые для процесса резания явления в настоящее время практически не изучены. Установление зависимостей, связывающих выходные показатели обработки с параметрами динамического разрушения, может послужить основой прямого управления факторами взрывного преобразования свойств обрабатываемого материала в зоне резания (Б.7), открыть путь к одному из перспективных направлений повышения эффективности данного базового метода (резания) и привести к созданию принципиально новых технологий обработки металлов. Теория взрыва при резании уже сегодня позволяет рассматривать процесс резания как новый метод исследования свойств материала в условиях высоких динамических давлений, выявила условия сверхтекучести конденсированной среды [19].

Таким образом, совместный анализ известных и теоретически возможных вариантов решений проблемы улучшения обрабатываемости материалов резанием позволяет вскрыть неиспользованные резервы базового метода для разработки новых технологических способов и средств, реализующих его потенциальные возможности. Поиску новых средств совершенствования процесса резания в каждом конкретном случае должен предшествовать анализ причин низкой обрабатываемости резанием. Это может вызвать необходимость детализации отдельных факторов, составляющих содержание тех или иных элементов структурной модели, и уточнения "адреса" воздействия. Например, "Контактные явления" (блок Б) в развернутом виде могут быть представлены позициями – адгезия, когезия, диффузия, трение, сверхтекучесть и др.

Рассмотренная систематизация не является исчерпывающей и законченной. Развитие науки о резании изменяет и уточняет представления о физико-химическом механизме метода резания, дополняет их новыми сведениями о физической природе и содержании отдельных процессов, сопровождающих механическую обработку. Это неизбежно должно отразиться на исходной структурной схеме (см. рисунок), вызвать появление ее дополнительных элементов, что позволит открыть новые пути совершенствования процесса резания, новые направления повышения обрабатываемости.

Разработанная методология, включающая структуру систематизации, логическую организацию и подходы к созданию новых методов, способов и средств совершенствования процесса резания, носит общий характер и может служить удобным рабочим инструментом для оперативного поиска высокоэффективных технологических решений практических задач для разных технологий (литья, обработки давлением, сварки, прессования из порошка, термической обработки и др.). В этом случае содержание и наполнение структурной схемы (см. рисунок), которая обеспечивает наглядность и быстрый доступ к взаимосвязям всех составляющих ее элементов, конкретизируются с учетом специфики рассматриваемого конкретного метода обработки или особенностей его разновидностей.

Подобная степень обобщения позволяет рассматривать предложенную методологию как один из элементов формирующейся в настоящее время общей науки технологии, призванной объединить цели, подходы и методы, обеспечивающие оптимальные решения общих технологических задач для любых технологических переделов или их комбинаций, представляющих собой сегодня разные научные направления технологии машиностроения. Энергетическая концепция, положенная в основу методологии, дает возможность подходить к любому технологическому процессу как к единому комбинированному методу обработки [1], содержащему последовательность разнесенных во времени дозированных энергетических воздействий, присущих разным технологическим методам. Поэтому, на практике применение новых методов обработки или совершенствование любой операции, отражаясь на текущих свойствах заготовки, режимных и технологических параметрах последующих операций, изменяют, по существу, технологический процесс в целом. Одновременное вложение комплекса энергий с разными характеристиками, как это имеет место в комбинированных методах обработки, позволяет удовлетворять сразу большему числу требований чертежа, изменяет структуру технологического процесса, обеспечивает переход к малооперационным технологическим процессам. По совмещении во времени, концентрации разных или одного вида энергий в зоне обработки и получаемым результатам комбинированные методы обработки можно считать прообразами новых технологий.

Литература

1. Ярославцев В. М. Базовые положения общности технологических методов обработки // Материалы 7-го Всероссийского совещания-семинара «Инженерно-физические проблемы новой техники». Москва, 20-22 мая 2003. – М., 2003. – С. 185–186.

2. Александров П. С. Введение в общую теорию множеств и функций. – М.-Л.: Гостехиздат, 1948. – 314 с.

3. Киселев Г. А. Переналаживаемые технологические процессы в машиностроении. – М.: Изд-во стандартов, 1980. – 272 с.

4. Ярославцев В. М., Ярославцева Н. А. Прогнозирование и реализация параметров качества изделия при реновации // Методы менеджмента качества. – 2000. – № 5. – С.41-44.

5. А.с. № 407648 СССР. Способ обработки резанием с опережающим пластическим деформированием / В. М. Ярославцев // Б.И. – 1974. – № 47.

6. Ярославцев В. М. Точение с опережающим пластическим деформированием. – М.: Изд-во МГТУ им. Н.Э. Баумана, 1991. – 38 с.

7. Abeyama Shozo, Kumura Atsuyoshi, Nakamura Sadayuki. Influence of Cold Working on Machinebility. – Denki-Seiko, Elec . FunaceSteel, 1980, vol. 51, n. 3, p. 188–194.

8. Ярославцев В. М. Технологические решения проблем обработки ракетных и аэрокосмических конструкций из композиционных материалов // Вестник МГТУ им. Н.Э. Баумана. Сер. "Машиностроение". Спец. выпуск "Композиционные материалы, конструкции и технологии". – 2005. – С. 41–62.

9. А.с. № 419319 (СССР). Способ обработки металлов резанием / В. М. Ярославцев // Б.И. – 1974. – № 10.

10. Ярославцев В. М. Размерная обработка износостойких и термоэрозионностойких покрытий. Ч. 3. Пути улучшения обрабатываемости резанием и применение комбинированных методов обработки // Ремонт, восстановление, модернизация. – 2003. – № 12. – С. 30–35.

11. А.с. № 1657394 СССР. Сверло для обработки композиционных материалов / В. М. Ярославцев, А. Ю. Гусенко, В. Н. Цуканов, А. Н. Мирсков, О. И. Гуськова // Б.И. – 1991. – № 23.

12. Подураев В. Н., Ярославцев В. М. Стойкость инструмента при прерывистом резании // Станки и инструмент. – 1969. – № 10. – С. 25–28.

13. Подураев В. Н., Суворов А. А., Ярославцев В. М. Нарезание резьб в нержавеющих и жаропрочных сталях вибрационным и ударно-импульсным методами // Вестник машиностроения. – 1965. – № 10. – С. 63–66.

14. А.с. № 1734955 СССР. Способ обработки материалов резанием / В. М. Ярославцев, М. М. Михайлов, А. Н. Мирсков, А. Ю. Гусенко, В. Н. Цуканов // Б.И. – 1992. – № 19.

15. Интенсификация процессов обработки резанием труднообрабатываемых материалов и пути ее реализации в условиях гибких автоматизированных производств / В. М. Ярославцев, В. И. Валиков, Г. Н. Громов и др. // В кн.: Современные направления развития и совершенствования прогрессивных технологий. – М.: ЦНИИ информации, 1985. – С. 91–107.

16. А.с. № 839711 СССР. Способ обработки композиционных материалов / В. М. Ярославцев, М. В. Буланова // Б.И. - 1981. - № 23.

17. А.с. № 416161 СССР. Способ обработки материалов резанием / В.М. Ярославцев, В.В. Сабельников // Б.И. – 1974. – № 7.

18. Ярославцев В. М. Новое о процессе резания // Вестник МГТУ. Сер. "Машиностроение". – 2000. – № 4. – С. 32–46.

19. Ярославцев В. М. Взрыв и сверхтекучесть при обработке металлов резанием // Материалы 6-го Всерос. совещания-семинара "Инженерно-физические проблемы новой техники". Москва, 16–18 мая 2001. – М., 2001. – С.65–66.

Публикации с ключевыми словами: методология, разработка новых методов, обрабатываемость резанием, оперативный поиск, систематизация, эффективность практического применения

Публикации со словами: методология, разработка новых методов, обрабатываемость резанием, оперативный поиск, систематизация, эффективность практического применения

Смотри также:

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||