научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 02, февраль 2012

УДК 621:658.011

МГТУ им. Н.Э.Баумана

Введение

Эластичные материалы давно применяются во многих областях промышленности, и в последнее время их использование в качестве инструмента особенно актуально.

Связано это с ростом таких производственных сфер, как строительство, авиастроение и др. Именно они в последние годы наиболее заинтересованы в получении качественного тонколистового материала, обладающего различным рельефом и сравнительно малой ценой.

Особое место в разделительных операциях тонколистового металла эластичной средой занимают процессы вырубки и пробивки, которые нашли применение прежде всего в авиационной промышленности. Данным способом в основном получают детали из алюминиевых и медных сплавов: нервюры, шпангоуты и их детали, диафрагмы, стенки, перегородки и др. (рисунок 1). Конструктивно такие детали представляют собой плоские стенки с бортами по краям, с отбортованными отверстиями и с элементами жесткости.

Данные процессы по характеру напряженно-деформированного состояния существенно отличаются от хорошо изученных процессов классической вырубки и пробивки в жестких штампах с жестким пуансоном и матрицей.

Простота и дешевизна штамповой оснастки, минимальные сроки подготовки производства, а также возможность изготовления деталей на обычном прессовом оборудовании позволяет считать способы штамповки полиуретаном наиболее экономически эффективны при программах выпуски деталей от 10 штук до 25 тысяч штук.

Рисунок 1 - Детали самолета, получаемые штамповкой полиуретаном

Несмотря на присущий этому способу недостаток - повышенную энергоемкость процесса (требуется большое усилие прессового оборудования) данный метод более эффективен по сравнению со штамповкой деталей в инструментальных штампах. Особенно ценен метод штамповки деталей полиуретаном для опытного и мелкосерийного производства, характеризуемого частой сменяемостью изделий, а также сжатыми сроками подготовки производства [1].

1. Постановка задачи

На сегодняшний день наибольшее распространение получила вырубка и пробивка в закрытом контейнере, который позволяет создать достаточно большое давление эластичной средой на заготовку (до 300 МПа). Применение в качестве инструмента эластичной среды, не заключенной в контейнер, позволяет еще больше снизить затраты на штамповую оснастку. Однако данный процесс в теоретическом плане совершенно не изучен и поэтому вопросы, связанные с возможностью применения эластичного инструмента в разделительных операциях с эластичной средой, находящейся в открытом объеме, не дают возможности его широкому внедрению. Перед нами стояла задача разработать математическую модель для определения силовых параметров процесса вырубки в открытом контейнере и геометрию получаемой заготовки

Очевидным требованием к разрабатываемому технологическому процессу является получение детали заданного качества, поэтому отсутствие глубоких теоретических исследований процессов вырубки и пробивки эластичными средами приводит к существенным трудностям при внедрении этих прогрессивных процессов в промышленность.

Таким образом, актуальность данной работы обусловлена необходимостью совершенствования технологической подготовки процессов штамповки эластичной средой листовых деталей, с помощью более эффективного применения средств вычислительной техники и математических моделей, позволяющих учесть свойства материала заготовки [2].

2. Вычислительный эксперимент

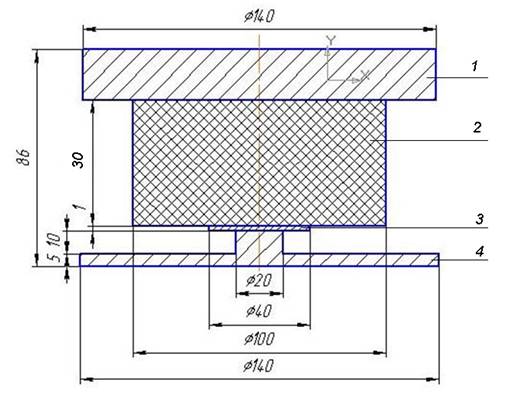

Нами сделана попытка математического моделирования процесса вырубки медных и алюминиевых листовых заготовок с применением в качестве инструмента эластичной среды не заключенной в контейнер. На рисунке 2 представлена геометрическая модель процесса вырубки тонколистовой заготовки из меди М-1 диаметром 20 мм.

Схема процесса приведена на рисунке 2.

|

1-Подвижный пуансон, 2- Эластичный цилиндрический инструмент, 3-заготовка, 4-неподвижная матрица. Рисунок 2 - Схема процесса вырубки дисковых заготовок эластичным пуансоном |

Эластичный цилиндрический инструмент 2, изготовленный из полиуретана СКУ-7Л воздействует на заготовку 3, толщиной 1 мм, которая размещается на неподвижной жесткой цилиндрической матрице 4, диаметром 20 мм.

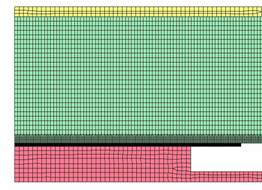

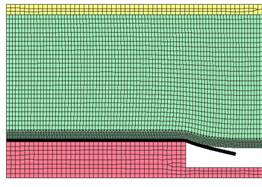

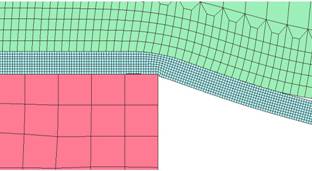

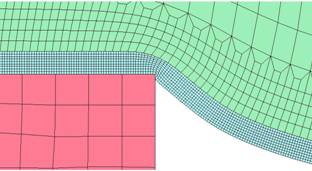

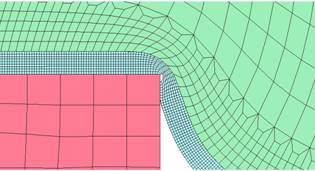

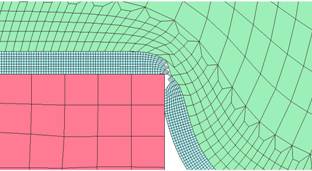

Вид конечно-элементной модели вырубки заготовки эластичным инструментом в начальном состоянии показан на рисунке 3а. (в скобках указано время процесса в сек.). В процессе разделения можно выделить три стадии. На первом этапе (рисунок 3б) происходит взаимодействие эластичного инструмента с заготовкой, свободные кромки которой подгибаются, и начинается процесс внедрения жесткого пуансона в металл.

|

|

а) Начальное состояние процесса вырубки заготовки (0,0 сек) | |

|

|

б) Формирование очага пластической деформации (0,008 сек) | |

|

|

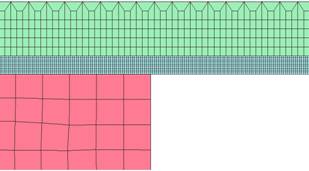

в) Зарождение макротрещины (0,016 сек) | |

Рисунок 3 - Этапы деформирования заготовки

Таким образом, на первой стадии процесса происходит формирование очага пластической деформации в месте внедрения жесткого пуансона в заготовку (рисунок 3б). На второй стадии процесса (рисунок 3в), за счет накопления пластической деформации в очаге деформации, начинается разделение заготовки, под действием сдвиговых деформаций. Стадия завершается зарождением макротрещины. На третьей стадии процесса - рисунок 4 (а, б), зародившаяся макротрещина увеличивается примерно на половину толщины заготовки. На четвертой стадии процесса происходит окончательное разделение заготовки и отхода, которое происходит как хрупкий скол под действием растягивающих деформаций с образованием характерной утяжины в месте разрушения.

|

|

а) Увеличение макротрещины (0,026 сек) | |

|

|

б) Разделение заготовки (0,027 сек) | |

Рисунок 4 - Этапы разделения заготовки

Моделирование процесса разделения тонколистового металла проводилось в программном комплексе Ansys/Ls-Dyna. Данный программный комплекс позволяет решать динамические задачи методом конечных элементов с учетом нелинейных свойств материалов и контактным взаимодействием тел. При создании конечно-элементной модели был принят во внимание тот факт, что геометрия заготовки и инструмента имеет ось симметрии, благодаря чему становится возможным рассматривать при моделировании не полную объемную модель, а плоское сечение которому соответствует осесимметричное напряженно-деформированное состояние. При составлении конечно элементной модели было принято, что матрица 4 и пуансон 1 являются абсолютно жесткими телами. Так же были приняты допущения о том, что процесс протекает при постоянной температуре с малой скоростью деформирования.

Поведение полиуретановой оболочки 2 описываем энергетической моделью Муни-Ривлина [3]:

| (1) |

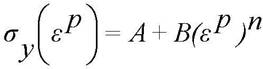

где I1 и I2 первая и вторая инварианты тензора деформации, С10 С01 – константы уравнения Муни-Ривлина, которые имеют разные значения для разных марок эластомеров. Константы Муни-Ривлина для каждого гиперупругого материала определяются экспериментальным путем. Для полиуретана СКУ-ПФЛ нами экспериментальным путем были определены постоянные параметры С10=0.83, С01=2.5. Для полного описания материала необходимо также задать плотность 3000 кг/м3 и коэффициент Пуассона 0,49. Заготовка выполнена из мягкой меди со следующими механическими свойствами: предел текучести σТ = 70 МПа, модуль упругости первого рода Е = 1,08х105 МПа, модуль упрочнения Еy = 110 МПа, коэффициент Пуассона 0,35, плотность 8940 кг/м3. Для описания поведения материала заготовки была принята модель Джонсона-Кука [4]. Эта модель позволяет учесть нелинейное поведение материала, которое можно описать следующей зависимостью

| (2) |

Выражение (2) представляет собой связь напряжений σу и деформаций в пластической области εр. В этом выражении параметр А равен пределу текучести, параметр В – модулю упрочнения (В = Еy) и n=1, так как используется линейная зависимость напряжений от деформаций.

В системе Ansys/Ls-Dyna модель Джонсона-Кука включает в себя критерии феноменологической модели накопления поврежденности Колмогорова [3]

| (3) |

Здесь ψ – поврежденность, накопленная в процессе деформирования, к моменту времени t. Величина ψ принимает значение от ψ=0 при отсутствии накопления повреждений в момент времени t=0 до ψ=1 при разрушении в момент времени t=tp. В подынтегральном выражении Н – интенсивность скорости деформаций сдвига, значение которой пропорционально второму инварианту тензора скоростей деформаций, Λр – значение предельная степень деформаций сдвига, которое определяется по диаграмма пластичности. Эта диаграмма определяется экспериментальным путем. При описании контакта были приняты следующие коэффициенты трения: между матрицей и заготовкой µ = 0,1, между заготовкой и эластомером µ = 0,14; между эластомером и контейнером и матрицей µ = 0,14.

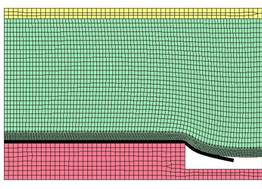

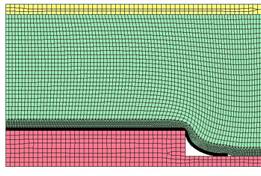

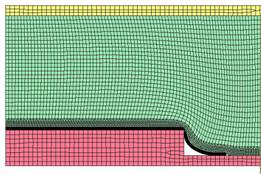

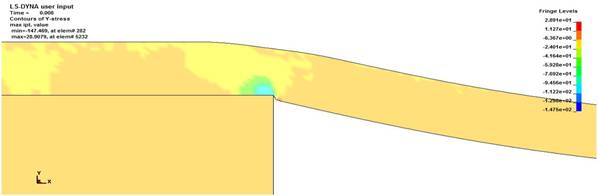

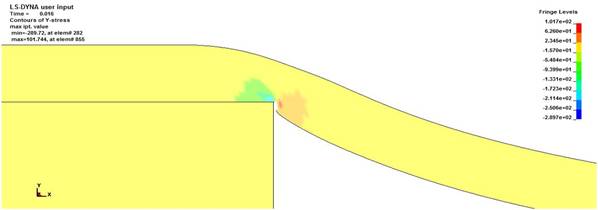

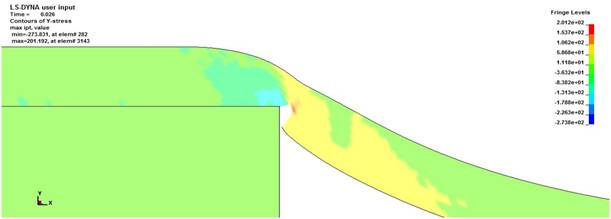

На рисунке 5 показано распределение полей напряжений по оси Y. Из рисунка видно, что максимальные напряжения в вертикальном направлении сосредоточены возле режущей кромки матрицы и имеют максимальные значения в разные этапы разделения соответственно (рисунок5 а,б,в): от 180 до 230 МПа, после окончательного разделения в материале заготовки происходит разгрузка вырубленной детали.

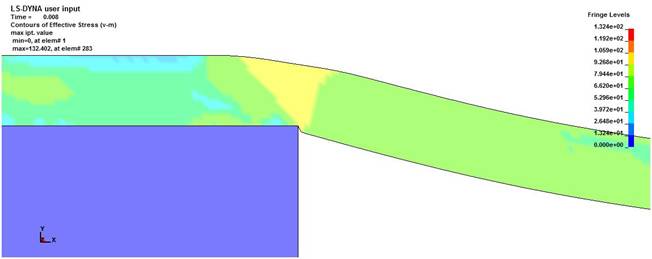

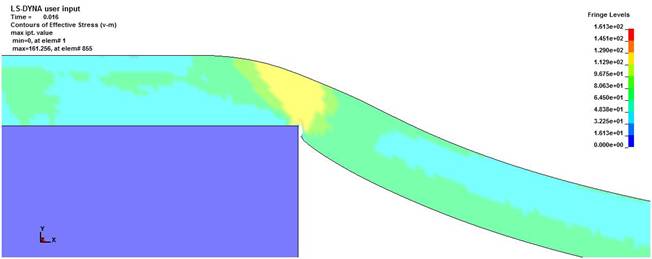

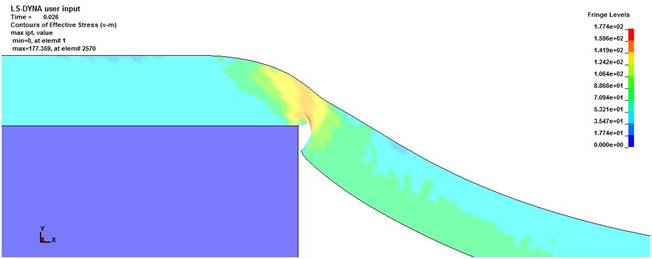

На рисунке 6 показано распределение полей эквивалентных напряжений по Мизесу в разные этапы разделения.

|

а) Формирование очага пластической деформации (0,008) |

|

б) Зарождение макротрещины (0,016) |

|

в) Увеличение макротрещины (0,026) |

Рисунок 5 - Распределение полей напряжений по оси

Эквивалентные напряжения сосредоточены возле режущей кромки матрицы. На этапе внедрения режущей кромки в заготовку (рисунок 6а), максимальное значение эквивалентных напряжений составляют 105 МПа.

|

а) Формирование очага пластической деформации (0,008) |

|

б) Зарождение макротрещины (0,016) |

|

в) Увеличение макротрещины (0,026) |

Рисунок 6- Распределение полей эквивалентных напряжений по Мизесу

При зарождении трещины у режущей кромки (рисунок 6б), максимальное значение эквивалентных напряжений меняется не значительно и достигает значения 129-141 МПа, при этом сама зона материала, в которой наблюдаются такие значения напряжений, увеличивается. После разделения происходит разгрузка и концентрация напряжений пропадает.

На рисунке 6 показано распределение полей максимальных касательных напряжений в заготовке в разные этапы разделения. Характер распределения значений максимальных касательных напряжений такой же, как и у эквивалентных напряжений приведенных выше.

3. Практический эксперимент

После теоретических расчетов был проведен ряд экспериментов по вырубке деталей эластичной средой в закрытом и открытом контейнере на прессе INSTRON SATEC series TYPE UTM-HYD, model 600DX-F1-G1, усилием 600 кН. Процессы вырубки в закрытом контейнере представлены на рисунке 7а, а вырубка детали в открытом контейнере на рисунке 7б.

|

|

а) Вырубка в закрытом контейнере | б) Вырубка в открытом контейнере |

Рисунок 7 - Экспериментальная установка | |

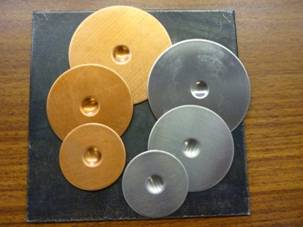

В процессе проведения экспериментов замерялись силы и перемещения траверсы пресса, для того, чтобы впоследствии сравнить полученные расчетом данные с экспериментальными. На рисунке 8 приведены шаблоны, исходные заготовки и полученные вырубленные заготовки, а также уже вырубленные детали из алюминия и меди.

|

|

а) Заготовки и шаблоны | б) Детали из меди и алюминия |

Рисунок 8 – Заготовки и вырубленные детали | |

На рисунке 9 показаныграфики изменения силы деформирования в процессе операции вырубки, полученные в результате расчетов и проведенных экспериментов. Из представленных графиков видно, что характер теоретических и экспериментальных кривых достаточно хорошо совпадает. На графике в момент отделения отхода (0,042 сек) виден характерный скачек силы.

Рисунок 9 - Изменение сил деформирования в процессе операции вырубки

Заключение

Сравнение результатов полученных теоретических решений по искажению формы вырубаемых заготовок, вида зоны разделения, а также по силовым параметрам процесса с экспериментальными данными, полученными нами позволяют говорить о достаточно высокой точности расчетов по полученной модели.

В результате работы нами предложена динамическая математическая модель пробивки тонколистового металла эластичным инструментом, не заключенным в закрытый контейнер. Определено напряженно-деформированное состояние системы эластичный рабочий инструмент - деформируемый металл. В связи с тем, что заготовка, полученная данным способом, обладает невысоким качеством (наблюдаются довольно большие геометрические искажения отделяемой части и детали в зоне реза), данный метод пробивки тонколистового металла можно рекомендовать для получения неответственных деталей, не требующих высокой точности.

1. Муйземнек А. Ю. Описание поведения материалов в системах автоматизированного инженерного анализа. – Пенза: Информационно-издательский центр ПГУ, 2005. 187с.

2. Исаченков Е.И., Исаченков В.Е. штамповка эластичными и жидкостными средами. – М.: Машиностроение, 1976. – 248с

3. Пластичность и разрушение. Под ред. В. Л. Колмогорова. М., «Металлургия», 1977. 289с.

4. Комаров А.Д., Рябых А.А., Ситкин.О.М. Вырезка деталей полиуретаном// Кузнечно-штамповочное производство. – 1972г. - №6. – с.28-30с.

Публикации с ключевыми словами: пробивка, вырубка, эластичный инструмент, тонколистовая заготовка, открытый контейнер

Публикации со словами: пробивка, вырубка, эластичный инструмент, тонколистовая заготовка, открытый контейнер

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||