научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 12, декабрь 2011

УДК 621.372.812

МГТУ им Н.Э. Баумана

В последнее время получают все большее распространение импульсные ракетные двигательные установки (ИРДУ) на твердом ракетном топливе. Необходимое увеличение тягово-импульсных характеристик РДУ, вкупе с потребным уменьшением их размеров, приводит к необходимости повышения давления в камере сгорания двигателей вплоть до 100..200 МПа.

При разработке новых ракетных двигателей на твердом ракетном топливе, актуальной задачей является создание комплексов для диагностики процесса горения энергетических конденсированных систем (ЭКС), особенно, если это связанно с изучением нестационарных переходных режимов работы при сверхвысоких давлениях. Исследование процесса горения при столь высоких давлениях связано со значительными техническими трудностями. Проводившиеся до настоящего момента исследования [1] либо не позволяли исследовать процесс горения ЭКС на наиболее важных режимах во всем диапазоне давлений, либо не обеспечивали необходимой точности.

Целью данной работы является разработка методики и экспериментального стенда для исследования горения ЭКС при сверхвысоких давлениях на стационарных и нестационарных режимах. В качестве базового используется СВЧ-метод измерения скорости горения, который основан на измерении полных сопротивлений [2, 3] и позволяет определять скорость горения ЭКС при различных режимах горения в зависимости от времени. Более подробно состав оборудования и экспериментальный стенд рассмотрены в работе [4]. Остановимся более подробно на его рабочих характеристиках и отдельных узлах.

Рабочая частота СВЧ-метода составляет 9027 МГц. Геометрическая разрешающая способностьсистемы измерения скорости горения меняется при выгорании образца от 0,0340 мм в начале горения до 0,0028 мм в конце горения образца. Временная разрешающая способность достигает 25 мкс. Для получения зависимости скорости горения ЭКС от давления синхронно с определением положения фронта горения происходит замер давления в камере сгорания (КС). Для измерения давления используется тензометрический датчик P3MB фирмы Hottinger Baldwin с диапазоном измерения 0..200 МПа, допускаемой основной погрешностью 0,2 % и резонансной частотой > 100 кГц.

Экспериментальная установка (рис. 1) (заднее днище условно не показано) позволяет исследовать процесс горения на нестационарных режимах при значениях давления до 75 МПа и скорости изменения давления до 1000 МПа/с.

Рис. 1. Огневая часть экспериментальной установки.

1 – камера сгорания; 2 – основа затвора; 2 – согласующий элемент; 4 – образец ЭКС; 5 – газофакельное воспламенительное устройство; 6 – байонетный затвор

Наиболее напряжённым узлом экспериментальной установки является затворный узел (рис. 2). Это вызвано тем, что он выполняет ряд функций, связанных как с процессом горения исследуемой ЭКС, так и с процессом измерения скорости горения. Затворный узел представляет собой самоуплотняющуюся байонетную конструкцию, которая служит для герметизации внутрикамерного объема во время проведения эксперимента и для размещения в нем образца ЭКС, газофакельного воспламенительного устройства [3] и как фидер СВЧ-тракта, в котором происходит согласование ИПС и образца ЭКС.

Рис. 2. Модель затворного узла. 1 – основа затвора; 2 – согласующий элемент; 3 – токовод затвора; 4 – токовод соединительный; 5 – корпус воспламенителя; 6 – токовод воспламенителя; 7 – удлинитель; 8 – проставка; 9 – образец ЭКС; 10 – втулка-волновод; 11 – центрирующая втулка; 12 – обечайка воспламенителя; 13 – накидная втулка; 14 – крышка воспламенителя

В основу затвора 1 запрессованы изолированные от элементов конструкции тоководы затвора 3, предназначенные для подачи тока к воспламенительному устройству, и диэлектрический конус, выполняющий согласование СВЧ-тракта при переходе от ИПС к образцу топлива, а также препятствующий попаданию газа из КС в СВЧ-тракт. В процессе подготовки узла к эксперименту на него устанавливаются подготовленный образец ЭКС 9 в стальной втулке 10, выполняющей функции фиксации образца ЭКС и запредельного волновода согласованного с измерительным СВЧ-трактом. Проставка 8, необходима для защиты согласующего конуса от температурного воздействия и обеспечивает электродинамическое согласование образца ЭКС и затворного узла. Для реализации высокой точности измерения при изготовлении деталей и их сборке контролируется максимальная соосность элементов волновода (с помощью центрирующей втулки 11), а так же отсутствие торцевых щелей и зазоров при соединении элементов, что обеспечивается прижатием точно обработанных торцов деталей.

После сборки затвора устанавливается участок волновода с предварительно снаряженным газофакельным воспламенительным устройством, состоящим из корпуса воспламенителя 5, обечайки 12 и крышки 14. Тоководы затвора 3 и воспламенителя 6 при этом соединяются специальными переходниками 4. Сборка стягивается крышкой воспламенителя 13 с удлинителем 7. В конструкции предусмотрена возможность испытания образцов ЭКС различной длины, для чего дополнительно устанавливаются втулка-волновод 10, центрирующая втулка 11, соединительные тоководы 4 и удлинитель 7 необходимой длины.

Таким образом, к элементам затворного узла предъявляются жесткие требования с точки зрения точности сборки, термических нагрузок, механической прочности и электродинамических свойств. Вследствие этого проектирование затворного узла является многопараметрическим оптимизационным процессом, сопряженным с решением задач по термодинамике, газовой динамике, прочности и электродинамике.

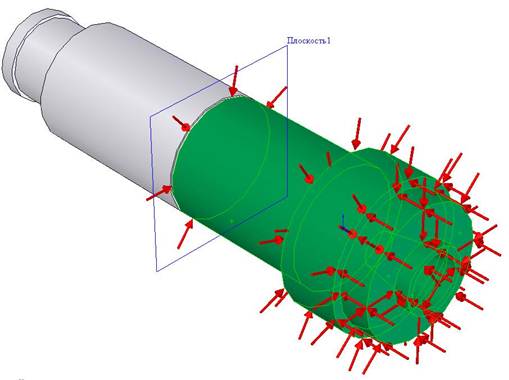

Рассмотрим далее анализ конструкционных материалов, способных обеспечить сочетание требуемых прочностных и электродинамических характеристик. Отработка силовой части осложняется наличием волноводного канала в основе затвора и технологических полостей, что сказывается на прочностных свойствах конструкции. Так же немаловажную роль играет сочетание термических и механических нагрузок. Для проведения анализа и выбора на его основе материала силовой части затвора использовалось моделирование напряжённо-деформированного состояния в программном пакете «Cosmos». Основа затвора нагружалась внутрикамерным давлением до уплотненного участка и жестко фиксировалась по заднему торцу, передающему усилие от внутрекамерного давления на уплотнительные кольца. Схема нагружения основы затвора представлена на рисунке 3.

Рис. 3. Схема нагружения основы затвора внутрикамерным давлением

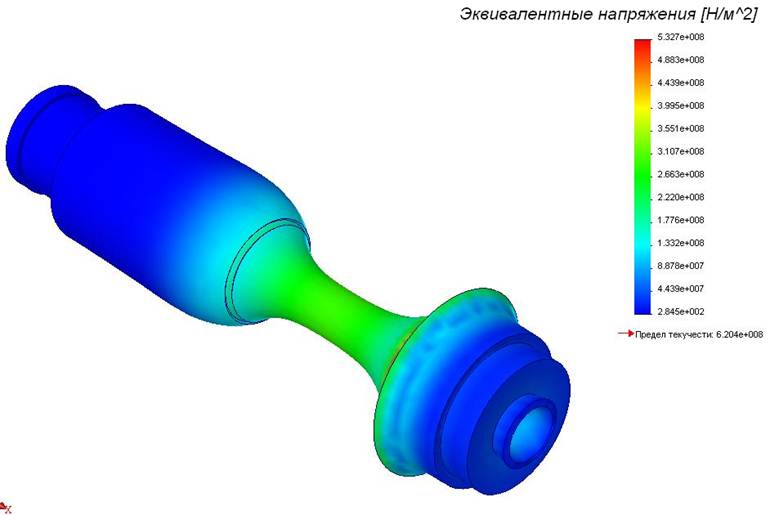

В результате моделирования получены данные распределения напряжений по детали. На рисунке 4 представлено качественное изображение напряженно-деформированного состояния. В качестве материала выбрана легированная сталь с модулем упругости Е = 180 ГПа. Как показывают результаты моделирования основы затвора, максимальное напряжение в материале не превышает 540 МПа. По результатам моделирования других наиболее критических мест затвора на срез и смятие максимальное напряжение не превышает 470 МПа.

Рис. 4. Напряженно-деформированное состояние основы затвора

При анализе результатов моделирования и окончательном выборе материалов учитывались следующие критерии.

1) Влияния термических нагрузок, приводящие к снижению механической прочности материала в результате нагрева.

2) Обеспечение коэффициента запаса не менее 2.

3) Используемая сталь должна удовлетворять прочностным требованиям без финальной закалки из-за сложности компоновки основы затвора, наличие внутренних полостей и каналов, а так же значительной толщины материала, что не позволяет провести качественную закалку детали.

В результате проведённого анализа получено, что изделие должно быть выполнено из стали с пределом прочности не менее 1080 МПа. Этим требованиям, в частности, удовлетворяет сталь марки 40Х13, имеющая предел текучести 1620 МПа и предел прочности 1840 МПа после соответствующей термообработки (закалка при 1000 °С в масле с последующим отпуском при 200 °С на воздухе).

Также одним из основных элементов затворного узла является гермоввод СВЧ-излучения. Он представляет собой осесимметричное коническое окно в основе затвора, заполненное диэлектрическим материалом. Гермоввод выполняет следующие функции:

- обеспечивает прохождение СВЧ-излучения к исследуемому образцу и от него, т.е. является согласующим элементом между системой измерения и зарядом исследуемого ЭКС;

- обеспечивает герметичность окна для ввода СВЧ-излучения.

Отработка электромагнитной части представляет собой особую задачу, поскольку в качестве конструкционного материала необходимо применять радиопрозрачные материалы, что делает невозможным использование любых металлов. Следовательно, материалы согласующего элемента должны обеспечить одновременно требуемые электрофизические (диэлектрическая проницаемость, потери на распространение электромагнитного поля) и высокие механические (предел текучести и прочности, модуль упругости) характеристики. При решении этой задачи проведено исследование нескольких диэлектриков, как с точки зрения прочностных свойств, так и с точки зрения электродинамических свойств. В результате предварительного анализа материалов для дальнейшего исследования выбраны: капрон, стеклотекстолит, полиметилметакрилат вследствие того, что обладают приемлемым сочетанием как электродинамических так и механических характеристик. Кварцевое стекло имеет минимальные потери на распространение электромагнитной волны ~ 0 и высокую диэлектрическую проницаемость ε ~ 5,5, но при этом и небольшой предел прочности ~ 80 МПа, что в сочетании с крайней хрупкостью и сложностью технологии формообразования делает невозможным его использование в условиях экспериментального стенда. Керамические диэлектрики, напротив, обладают достаточно высоким пределом прочности ~ 300 МПа и диэлектрической проницаемостью ε ~ 10, однако эти материалы так же обладают и высокими потерями ~0,008 и сложностью процесса формообразования, что так же весьма затрудняет использование материалов этого класса. Ввиду того, что данные по механическим и электродинамическим параметрам, указанных в литературе, могут несколько отличаться от характеристик реальных материалов, для качественного выбора материала согласующего конуса необходимо провести специальные экспериментальные исследования для определения их механических и электродинамических характеристик.

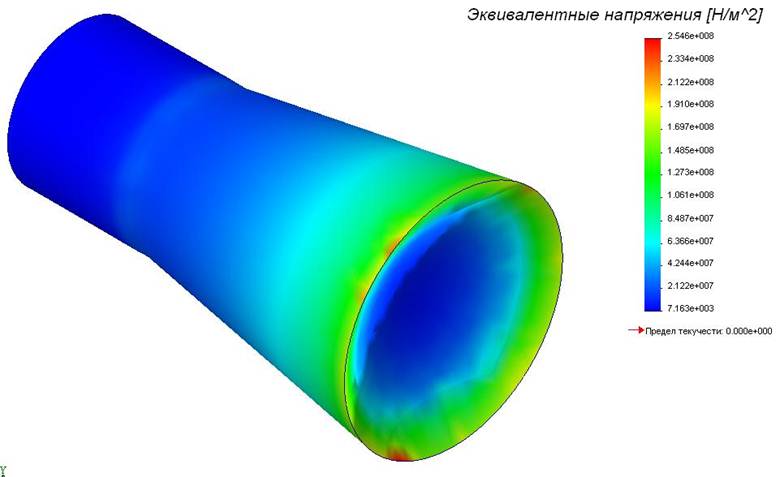

Расчет потребных механических характеристик материала согласующего конуса проведен в программном пакете «Cosmos». Согласующий конус нагружался внутрикамерным давлением и жестко фиксировался по конической поверхности. В результате получена картина напряжённого состояния диэлектрического согласующего конуса (рис. 5).

Рис. 5. Напряженно-деформированное состояние согласующего конуса

По результатам моделирования установлено, что максимальное напряжение в согласующем конусе при давлении в камере сгорания 150 МПа достигает 255 МПа. При выборе материала так же следует учесть, что существенное влияние на величину погрешности измерения скорости горения ЭКС оказывает геометрия СВЧ-тракта на всем его протяжении. При отклонении геометрии элементов волновода от оптимальной существенно растут потери, паразитные отражения СВЧ-сигнала, что приводит к росту погрешности измерения. Из этого следует, что материал согласующего элемента должен обладать не только высокой прочностью, но максимально возможной жёсткостью для сохранения требуемой формы во всём диапазоне изменения внутрикамерного давления.

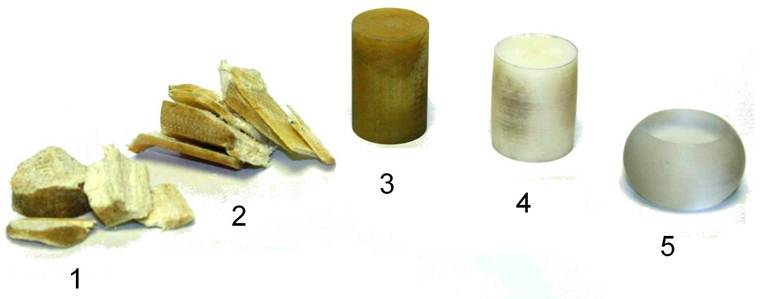

Испытания образцов из капрона и полиметилметакрилата (рис. 6) проведено на электромеханической испытательной машине Galdabini Quasar 50, с максимальным усилием 49 кН (погрешность определения усилия ±0,5 %, погрешность определения деформации ±2 %, чувствительность 2 мкм) по следующей методике. Материалы нагружались со скоростью 8 мм/мин на сжатие равномерно перемещающимся прессом, с записью на персональный компьютер зависимости усилия от перемещения. По полученным экспериментальным данным с учетом площади сечения образцов определены механические характеристики материалов (предел текучести, предел прочности, модуль упругости). Стеклотекстолит испытывался на испытательном прессе ИП-200.1 (максимальное усилие 200 кН), позволяющем определить разрушающую нагрузку. При этом ввиду наличия ориентации волокон в структуре стеклотекстолита исследованию подверглись два типа образцов, а именно с поперечным и с продольным расположением слоев. Результаты испытаний приведены в таблице 1.

Рис. 6. Образцы материалов: 1 – разрушенный образец стеклотекстолита (СТ) с поперечным расположением слоев; 2 – разрушенный образец СТ с продольным расположением слоев; 3 – образец исходной геометрии СТ; 4 – пластически деформированный образец капрона; 5 – пластически деформированный образец полиметилметакрилата

Визуальные наблюдения и характер разрушения материала свидетельствуют о том, что стеклотекстолит, в отличие от других диэлектрических материалов, разрушился хрупко, практически без деформации, что характеризует не только высокие показатели по прочности, но и по жёсткости этого материала. Полиметилметакрилат, используемый до настоящего времени в ИПС экспериментальной установки, может применяться до давления в камере сгорания не более 50 МПа с запасом прочности при этом 1,7. Капрон обладает ещё более слабыми механическими свойствами. Для использования в установках высокого и сверхвысокого давления необходимо применять наиболее прочный материал гермоввода. Высокий модуль упругости, сравнимый с таковым для стали, делает стеклотекстолит наиболее подходящим для изготовления согласующего конуса с механической точки зрения.

Оптимизация электромагнитного фидера ИПС измерения скорости горения ЭКС осуществляется на основе анализа результатов экспериментального исследования и численного моделирования.

Таблица 1

Механические свойства материалов

Материал | Предел текучести, МПа | Предел прочности, МПа | Е, МПа |

Капрон | 71 | - | 3500 |

Полиметилметакрилат | 85 | - | 180 |

Стеклотекстолит | - | 350 / 540* | 21000 |

* - предел прочности на сжатие зависит от ориентации слоев армирующего материала; большее значение соответствует ориентации нагрузки поперек волокон.

Экспериментальное исследование заключается в определении двух основных электромагнитных характеристик диэлектрических материалов, а именно диэлектрической проницаемости (ε) и потери на распространения электромагнитного излучения(tgb). Численное моделирование заключается в оптимизации геометрии СВЧ-фидера в программном пакете HFSS с использованием экспериментально полученных характеристик материалов.

Определение диэлектрической проницаемости всех исследуемых в данной работе материалов производиться с помощью ИПС по следующей методике. Из каждого материала изготовлены прямоугольные образцы (рис. 7) размером 10х23х10 мм с максимальными отклонениями от параллельности поверхностей и линейных размеров не более 0,01 мм. Перед проведением измерений производиться градуировка ИПС с помощью согласованной нагрузки (НС Кст U<1,06) присоединённой к волноводу. Далее в волновод устанавливается образец материала, так чтобы внешняя поверхность образца и фланец волновода находились на одной линии и производится первое измерения комплексного коэффициента отражения (ККО). Затем волновод закрывается металлической заглушкой и производит второе измерение ККО. Полученные точки накладываются на плоскость, построенную на основании эмпирических зависимостей, полученных в результате градуировки ИПС. По векторной разности двух замеров ККО (на свободном волноводе и волноводе с заглушкой) на градуировочной плоскости определяется ε для исследуемого образца.

Рис. 7. Образцы материалов гермоввода

Определение потерь на распространение электромагнитной волны в диэлектриках производилось на комплексе, в составе генератора качающейся частоты ГКЧ-61 с блоком СВЧ, индикатора коэффициента стоячей волны по напряжению (КСВН) и ослабления Я2Р-67, электронно-счетного частотомера Ч3-54 с преобразователем частоты ЯЗЧ-88 и волноводной линии 23х10 мм. Детекторы прибора устанавливались на фидере с обоих концов СВЧ-волновода 23х10 мм. На приборе задавались параметры СВЧ-излучения, полностью идентичные ИПС (частота 9027 МГц). С целью определения потерь производилось два замера интенсивности электромагнитной волны, прошедшей между двумя детекторами комплекса: без образца материала (эталонный), и с исследуемым образцом, установленным в фидер. Полученные характеристики материалов сведены в таблице 2.

Таблица 2.

Электрофизические свойства материалов

Материал | ε | tgβ |

Капрон | 3,18 | 0,007 |

Полиметилметакрилат | 2,69 | 0,001 |

Стеклотекстолит | 4,60 | 0,015 |

С точки зрения электродинамики при создании согласующих элементов СВЧ-тракта материалы должны обладать максимальным ε и минимальными tgβ. Из рассмотренных материалов поε наилучшим является стеклотекстолит. Однако данный материал обладает и максимальными потерями на распространение электромагнитного поля. Другие материалы хуже с точки зрения ε, но при этом они обладают и малыми потерями. Высокие потери можно компенсировать небольшим увеличением мощности СВЧ-генератора, что не приведёт к серьёзным изменениям СВЧ-системы измерения. Использование же материалов с низкой диэлектрической проницаемостью может значительно увеличить потребные проходные сечения СВЧ-тракта и, как следствие, сделает невозможным интегрировать СВЧ-систему измерения в экспериментальную установку по исследованию процесса горения при сверхвысоких давлениях. Учитывая результаты электрофизических и прочностных измерений, в качестве материала согласующего элемента выбран стеклотекстолит.

Оптимальная конструкция элементов СВЧ-тракта определяется путём моделирования и оптимизации в программном комплексе HFSS. Для повышения точности результатов моделирования в программу вводятся экспериментальные характеристики. В ходе оптимизации варьировались геометрические параметры элементов системы для получения максимального уровня и минимального искажения сигнала, снимаемого с датчиков ИПС.

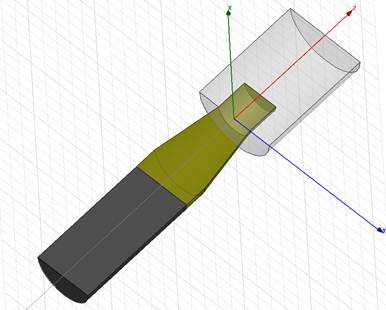

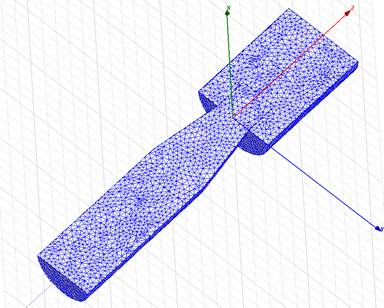

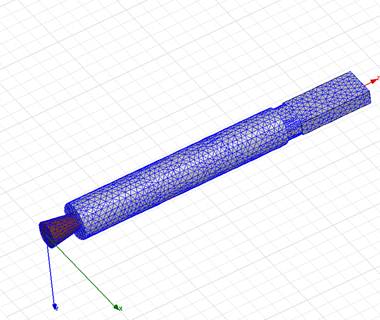

Для сокращения времени отработки СВЧ-тракта затвора сначала проведена оптимизация геометрии отдельных узлов (рис. 8), а затем всего узла целиком (рис. 9). Ввиду того, что в процессе измерений скорости горения нет необходимости изменять частоту СВЧ-системы, конструкция СВЧ-тракта оптимизируется для частоты 9027 МГц. При моделировании заданы: критерий сходимости (maxDeltaS) 0,01; параметры сетки: максимальный размер 2 мм; аппроксимация: максимальное линейное отклонение 0,1 мм и отклонение угла – 0,15 °.

а) б)

Рис. 8. Модель согласующего элемента из стеклотекстолита: а – расчётная модель согласующего конуса; б – расчётная сетка модели

а б

Рис. 9. Модель СВЧ-тракта затворного узла: а – расчётная модель; б – расчётная сетка модели

В результате оптимизации согласующего элемента получены геометрические характеристики конструкции со следующими электродинамическими параметрами: относительная величина энергии электромагнитной волны прошедшей через конус S12 = –2,66 дБ, относительная величина энергии электромагнитной волны отражённой от конуса S11 = –40,47 дБ. Исходя из значения S12, согласующее устройство имеет приемлемый для системы измерения уровень ослабления (менее 45 % по мощности) электромагнитной волны. При этом величина S11 характеризует удовлетворительное согласование с СВЧ-системой измерения (с искажениями в электромагнитном поле менее 0,01 % по мощности) [5].

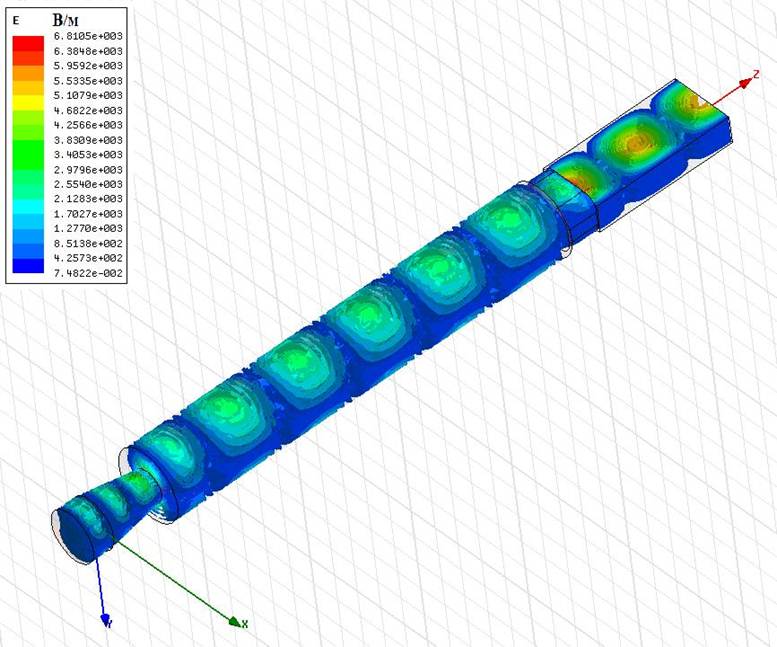

В результате моделирования СВЧ-тракта в целом (рис. 10, 11) получены следующие электродинамические параметры: S12 = – 1,69 дБ, S11= – 15,4 дБ на рабочей частоте электромагнитного излучения.

Рис. 10. Поле электромагнитной напряженности фидера затворного узла

Анализируя полученные данные можно утверждать, что конструкция и материал согласующего конуса обеспечивают удовлетворительные электродинамические характеристики. На рабочей частоте 9,027 ГГц параметр S12 имеет максимально значение, что обеспечивает минимально возможное ослабление электромагнитной волны при прохождении СВЧ-фидера затворного узла. При этом S11 имеет среднее значение, что характеризует возникновение незначительных искажений электромагнитного поля и, следовательно, наличие приемлемого рассогласования волноводного тракта. Изменение частоты генератора возможно только в небольшом диапазоне (±0,05 ГГц) так как его превышении может привести к возникновению многомодовой электромагнитной волны в отдельных участках СВЧ-системы, что негативно сказывается на точности и достоверности измерения скорости горения. При этом увеличение частоты СВЧ-генератора приведёт только к незначительному уменьшению S11, но при этом возникает необходимость уменьшения диаметра исследуемого образца, что неприемлемо с точки зрения исследуемого процесса горения. Уменьшение частоты приведёт к увеличению S11 и уменьшению S12, что негативно скажется на ослаблении и искажении СВЧ-поля.

Рис. 11 Зависимости S12 и S11 затворного узла от частоты СВЧ-генератора

Выводы

1. Определены механические характеристики материалов для изготовления гермоввода затворного узла. В результате анализа результатов установлено, что наиболее подходящим с точки зрения прочностных свойств является стеклотекстолит, позволяющий работать с давлением в камере сгорания до 150 МПа с коэффициентом запаса 2.

2. По результатам исследования диэлектрических характеристик выявлено, что оптимальным материалом из исследуемых является стеклотекстолит с учётом наличия потерь на распространение СВЧ-волны.

3. Наиболее подходящим материалом для работе в СВЧ-системе измерения скорости горения в условиях экспериментальной установки сверхвысокого давления (до 150 МПа) является стеклотекстолит, обладающий приемлемыми электрофизическими свойствами и высокой механической прочностью.

4. В результате численного моделирования затворного узла определенны геометрические характеристики и режимы эксплуатации конструкции, обеспечивающие возможность проведения экспериментальных исследований в условиях сверхвысокого давления.

5. В результате численное моделирование СВЧ-фидера затворного узла в пакете САПР HFSS определены оптимальные геометрические характеристики волновода для повышения точности измерения скорости горения ЭКС.

Работа выполнена при поддержке гранта Президента Российской Федерации для государственной поддержки молодых российских ученых. Грант № МК-1834.2011.08

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Дифференциальный метод измерения скорости горения конденсированных систем в манометрической камере / В. С. Аксенов [и др.] // Физика горения и взрыва. – 1979. – №2. – С. 103–107.

2. Лавров Б. П., Шарай Ю. М., Сергеев А. В. Определение скорости горения твёрдого топлива с применением измерителя полных сопротивлений СВЧ-диапазона // Вестник МГТУ им Н.Э.Баумана. – 2009. – Приборостроение, №1 – С. 28-36.

3. Экспериментальный стенд для исследования процесса горения твердых ракетных топлив в условиях сверхвысоких давлений / А. В. Сухов [и др.] // Актуальные проблемы российской космонавтики.: Труды XXXIV Академических чтений по космонавтике. – М., 2010. – С. 68–69.

4. Газофакельное воспламенительное устройство / А.В. Сухов [и др.] // Вестник МГТУ им Н.Э.Баумана. – 2010. – Машиностроение, №3 – С. 70-76.

5. Альтман Дж. Л. Устройства сверхвысоких частот. – М.: Мир, 1968. –488 с.

Публикации с ключевыми словами: СВЧ, скорость горения, энергетические конденсированные системы, сверхвысокое давление

Публикации со словами: СВЧ, скорость горения, энергетические конденсированные системы, сверхвысокое давление

Смотри также:

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||