научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 12, декабрь 2011

УДК 621.791.052:669.017.3

МГТУ им. Н..Э. Баумана

Введение. Получение измельченной структуры металла шва и зоны термического влияния после сварочного процесса позволяет исследователям существенно улучшить свойства сварного соединения в целом по сравнению с крупнозернистой структурой.

Анализ литературных источников показывает, что многим авторам удаётся достичь положительных результатов в этом направлении.

Из существующих методов воздействия на процесс кристаллизации металла сварочной ванны можно выделить два основных пути: металлургический, который связан со свойствами металла и технологический, определяющий способы воздействия на металл.

Технологический путь включает не только способы оптимизации технологических параметров сварки, которыми занимались многие исследователи в течение продолжительного времени. Сюда можно добавить и методы внешнего силового, теплового (Рис. 1) [1] или электромагнитного воздействия на расплав в процессе его кристаллизации [2].

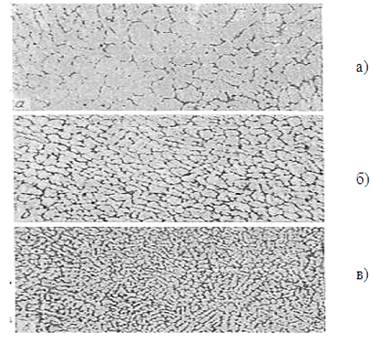

Рис. 1. Влияние частоты внешнего колебания дуги на измельчение элементов первичной структуры металла шва при сварке стали 30ХГСНМ2А (q/Vсв = 4 кДж/см) х50 [1]:

а – сварка без колебаний; б – сварка с частотой колебаний 1,0 Гц; в – колебания с частотой 2,0 Гц.

Так хорошо известно:

- использование вибраций сварного изделия;

- ввод энергии от импульсного источника нагрева;

- применение импульсной подачи присадочной проволоки в различных пространственных положениях;

- применение источников с модуляцией сварочного тока, воздействующего на жидкий металл хвостовой части ванны;

- в ряде случаев осуществляется ввод отдельных тепловых источников, влияющих на зону термического влияния около осевой линии шва;

- применение внешнего электромагнитного воздействия (ЭМВ) на расплав, как в непрерывном режиме, так и реверсируемого или пульсирующего с различной частотой магнитного поля.

Однако не во всех случаях помогает процесс модифицирования шва. Например, в некоторых магниевых сплавах модифицирование вызывает рост зерна. Сложность явлений металлургического характера, когда в условиях неравновесной кристаллизации жидкого металла при сварке плавлением происходит смещение точек структурных превращений в простых бинарных диаграммах, заставляет искать другие пути.

Зачастую возникают сложности и с выбором изначально мелкозернистого металла.Иногда приходится сваривать металлы со структурой крупного зерна или сложно легированные сплавы, интенсивно разрабатываемые в последнее время. В состав этих сплавов, например на основе алюминия (Al), входят химические элементы с прямо противоположным действием по отношению к процессу измельчения зерна. Поэтому определение характера развития структуры в процессе кристаллизации вызывает значительные трудности.

Наиболее распространённым методом, развиваемым в последнее время, как показывает анализ литературных источников, является метод внешнего периодического воздействия.

Тем не менее, и в этом направлении применение многих способов внешнего периодического воздействия на расплав ванны при затвердевании зачастую не оказывает какого-либо положительного влияния, а в ряде случаев приводит к отрицательному результату. Получение отрицательных результатов во многих случаях указывает на наличие причин внутреннего характера, действующих независимо от внешнего влияния.

Остается ещё не совсем ясной причина измельчения первичных форм кристаллизации при дуговой сварке с применением дополнительных источников возмущений жидкого металла ванны.

Несомненно, существует связь между формированием измельченной разориентированной структуры металла шва и слоистостью, механизм периодического формирования которой на данный момент полностью не раскрыт и поэтому требуется проведение дальнейшего изучения особенностей процесса в этом направлении.

Поэтому, исследование путей управления структурой в процессе кристаллизации металла при сварке плавлением для получения измельчённой структуры, является актуальной задачей.

Формирование структурных изменений в микроскопическом масштабе при неравновесной кристаллизации.

Крупнозернистое строение металла шва для ряда изделий ответственного назначения, работающих в тяжёлых условиях, вызывает снижение прочности основного металла. Эффект внешнего периодического теплового воздействия в процессе кристаллизации металла шва при сварке естественным образом вызывает структурные изменения. В этом отношении остаётся вопрос о возможностях этого воздействия, поскольку экспериментальный опыт показывает как положительный результат, так и негативные изменения структуры.

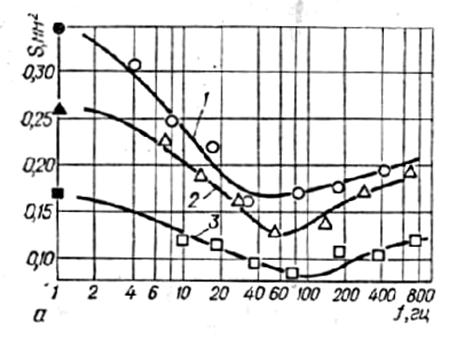

Примером внешнего влияния на структуру в процессе кристаллизации может служить сварка с использованием колеблющегося электронного луча (ЭЛС) образцов из титанового сплава ОТ-4 толщиной (2 … 6) мм [3]. Широкий диапазон регулирования частоты колебаний электронного луча (5...2000) Гц с амплитудой от 2,0 мм до 7,5 мм двигающегося по различным траекториям позволил проследить за характером изменения размера зерна по сечению шва. При этом различным скоростям сварки соответствовали свои оптимальные, с точки зрения мелкозернистой структуры, частоты колебаний (Рис. 2). Так, например, для скорости сварки 35 м/час зёрна минимального размера площадью ![]() формировались при частоте колебаний луча в 85 Гц.

формировались при частоте колебаний луча в 85 Гц.

Рис. 2. Изменение площади зёрен металла шва в зависимости от частоты колебаний луча по прямоугольному закону при сварке титанового сплава ОТ-4:

1 – сварка со скоростью Vсв = 15,0 м/час; 2 – скорость сварки Vсв = 25,0 м/час; 3 - скорость сварки Vсв = 35,0 м/час.

Аналогичного рода нелинейность зависимости размера зерна от частоты подтверждается и при сварке электронным лучом технически чистого алюминия и сплавов на его основе системы (Al +Si) [4]. Прямое наблюдение за ростом кристаллов и их измельчением с помощью «электронографа» показало максимальное измельчение первичной структуры сварного шва после сварки со скоростью в диапазоне (4,1...5,3) м/час при движении луча по эллиптической траектории с частотой 300 Гц. Дальнейшее увеличение частоты до 500 Гц привело к росту размеров кристаллов. В то же самое время, при обычных условиях сварки без колебаний луча в структуре формируются ещё более крупные столбчатые кристаллиты [4].

Совершенно ясно, что и в условиях дуговой сварки с внешним периодическим тепловым воздействием на расплавленный металл ванны будут происходить аналогичные структурные изменения. Причём характер полученных графиков (Рис. 2) и экспериментальные данные работы [4] позволяют сделать вывод, что существует оптимальная частота внешних тепловых колебаний, при которой достигается наибольшее измельчение структуры. Эта частота меняется при изменении режимов сварки.

На основании результатов металлографических исследований, проведённых нами, были установлены особенности и различия в протекании процесса кристаллизации металла шва при сварке.

При анализе образцов из ряда чистых металлов и сплавов с различным содержанием легирующих элементов, во всех случаях была зафиксирована слоистая структура (Рис. 3). Слоистое строение обнаружено с лицевой поверхности сварного шва, в продольном и поперечном сечении его при наличии полного пространственного согласования слоёв.

Рис. 3. Микроструктура свободной протравленой поверхности сварного шва после непрерывного процесса аргонодуговой сварки неплавящимся электродом:

а – алюминиевый сплав (Al + 1,33% Cu) ( скорость сварки ![]()

![]() ), х 120; б – технически чистый алюминий АВ 000 (режим сварки:

), х 120; б – технически чистый алюминий АВ 000 (режим сварки: ![]() = 280 А,

= 280 А, ![]() ), х 200.

), х 200.

В технически чистом алюминии (Al) поверхностная слоистость в структуре (Рис. 3,б) носит регулярный характер. Регулярность повторения слоёв была выявлена после химического травления и представляла собой чередование полос различной травимости. В то же самое время в технической меди (Cu) выявлен более сложный характер слоистости.

Поверхностные слои по форме соответствуют изотермам плавления сварочной ванны и, сохраняя периодичность, изменяются с ростом скорости сварки, переходя от формы окружности и приближаясь к эллиптическому и коническому очертаниям.

На основе металлографических исследований можно предположить, что выявленная слоистость свидетельствует о неравномерном движении межфазной границы, которое может происходить, как ускоренно, так и с замедлением вплоть до полной остановки фронта. Во время остановки значительное количество выделившегося тепла будет способствовать движению фронта в обратном направлении и вызывать частичное подплавление уже закристаллизовавшегося металла шва. При подплавлении происходит выравнивание границы с резким округлением рельефа и отсутствием выступающих частей первичных осей дендритов.

Структурные изменения в сплавах металлов носят более сложный характер по сравнению с технически чистым металлом (Рис. 3,а). Установлено, что в алюминиевых сплавах со значительным содержанием примесей, например, марки АМг-6 или в двухкомпонентном экспериментальном сплаве (Al + Cu) с различным содержанием меди, слоистость представляет собой чередование полос различной протяженности по оси шва.

В микроструктуре можно выделить слои в виде:

1) равноосных ячеек;

2) вытянутых, столбчатых ячеисто-дендритных образований;

3) при форсированных режимах сварки в осевой части шва образуются крупные полиэдры в форме равноосных кристаллитов с дендритной структурой, либо формируется осевой кристаллит (Рис. 3,а).

При сохранении строгой последовательности повторения слоёв, их протяженность меняется в зависимости от технологических параметров процесса сварки, природы металла и содержания входящих в его состав химических элементов.

Отсутствие примеси в технически чистых металлах позволяет предполагать, что неравномерность передвижения фронта кристаллизации в этом случае может быть связана с изменениями термического переохлаждения расплава перед фронтом затвердевания. Величина переохлаждения определяется соотношением скорости теплоотвода и скорости выделения скрытого тепла.

Отношение скорости сварки к расстоянию между изотермами, зафиксированными в микроструктуре осевой части шва, представляет собой собственную частоту кристаллизации, являющуюся основным параметром периодичности:

. (1)

. (1)

Закономерность изменения частоты зависит [5]:

1) от химического состава исходного металла ;

2) толщины свариваемых заготовок ![]() (Рис. 4,б);

(Рис. 4,б);

3) технологических параметров процесса – в первую очередь скорости сварки ![]() , а также удельной погонной энергии

, а также удельной погонной энергии  ;

;

4) температуры предварительного подогрева металла основы ![]() .

.

Для технически чистых металлов толщиной 3,5 мм, например алюминия марки АВ000 и титана ВТ-1.0 эмпирическая зависимость собственной частоты кристаллизации от скорости сварки ![]() представляет собой экспоненту.

представляет собой экспоненту.

Зависимость аналогичного характера была получена и для алюминия технической чистоты марки АД-1, но для металла большей толщины 6,0 мм с той лишь разницей, что численное значение частоты для одной и той же скорости имеет бóльшую величину.

Периодичность процесса кристаллизации зависит от скорости выделения скрытой теплоты плавления и массы металла, находящегося в температурном интервале кристаллизации (ТИК). Соотношение между скоростью выделения скрытого тепла и скоростью его отвода за счёт теплопроводности определяет темп снятия термического переохлаждения, либо увеличивая скорость его снятия или уменьшая. Для различных металлов, затвердевающих в одних и тех же условиях, скорость выделения тепла может быть, как меньше скорости охлаждения при температуре плавления, так и больше. Если теплоотвод через твёрдую фазу недостаточен (малые значения коэффициента тепропроводности), то жидкость будет нагреваться. При этом нагрев будет тем сильнее, чем больше слой кристаллизующейся жидкости. В то же самое время охлаждение с большими скоростями может способствовать более медленному выделению скрытого тепла [6].

Незначительное содержание примесных элементов в составе чистого металла не позволяет говорить о влияние концентрационного переохлаждения (КП) в этом случае.

Для сплавов металлов, например алюминиевого АМг-6 или сплава системы (Al + 1,33% Cu), титанового ОТ-4, нержавеющей стали Х18Н10Т, зависимость собственной частоты кристаллизации от скорости сварки имеет более сложный вид (Рис. 4). Форма зависимостей иллюстрирует влияние двух механизмов: периодического выделения скрытого тепла при кристаллизации твёрдой фазы и концентрационной депрессии переохлаждения при накоплении примеси на межфазной границе.

В математическом выражении графики представляет собой сумму экспоненты и параболы (Рис.9):

![]() , (2)

, (2)

где  , Гц – частота выделения скрытой теплоты кристаллизации;

, Гц – частота выделения скрытой теплоты кристаллизации;

, Гц – частота образования концентрационной депрессии переохлаждения [14];

, Гц – частота образования концентрационной депрессии переохлаждения [14];

![]() - коэффициент диффузии примесного элемента в виде меди (Cu) для твёрдого раствора жидкого алюминия (Al);

- коэффициент диффузии примесного элемента в виде меди (Cu) для твёрдого раствора жидкого алюминия (Al);

![]() - коэффициент распределения примеси в расплаве на межфазной границе (диапазон изменения от 0,01 до 10,0);

- коэффициент распределения примеси в расплаве на межфазной границе (диапазон изменения от 0,01 до 10,0);

![]() = 0,43429.

= 0,43429.

|

|

м/час |

|

а) б)

Рис. 4. Зависимость частоты кристаллизации ![]() от скорости сварки

от скорости сварки ![]() для различных материалов толщиной (а) и глубин проплавления (б):

для различных материалов толщиной (а) и глубин проплавления (б):

а – различные материалы (1 - алюминиевый сплав марки АМг-6; 2 – титановый сплав ОТ-4.1; 3 – нержавеющая сталь Х18Н10Т; 4 – малолегированный Cr (хром));

б – толщина пластин (1 – h = ![]() ; 2 – h=

; 2 – h= ![]() ; 3 – h=

; 3 – h= ![]() ).

).

С помощью статистической обработки параметров процесса методом наименьших квадратов* была получена математическая модель, которая может быть представлена уравнениями регрессии в виде линий уровня. Каждому уровню соответствует определённое значение некоторой функции (![]() ), которая для алюминиевого сплава АМг-6 толщиной 3,5 мм может быть представлена в виде:

), которая для алюминиевого сплава АМг-6 толщиной 3,5 мм может быть представлена в виде:

![]() (4)

(4)

где ![]() – собственная частота кристаллизации, Гц;

– собственная частота кристаллизации, Гц;

![]() - скорость сварки, м/час.

- скорость сварки, м/час.

-----------------------------------------------------------------------------------------------------------------------

(* - в обработке экспериментальных данных принимал участие Галкин М.А.)

Функция ![]() задаётся на плоскости в виде двух переменных (

задаётся на плоскости в виде двух переменных (![]() ) и, для выбранной глубины проплавления

) и, для выбранной глубины проплавления ![]() , остаётся постоянной величиной вдоль линий уровня (линии уровня зависят от значений коэффициента -

, остаётся постоянной величиной вдоль линий уровня (линии уровня зависят от значений коэффициента - ![]()

![]() ;

; ![]() ).

).

Регулируя частоту внешнего теплового воздействия, можно настроить её в резонанс с собственной частотой кристаллизации, что для сварки алюминиевого сплава системы (Al+Zr) марки 1925 приводит к изменению толщины мелкозернистого слоя [7]. При частоте 3,0 Гц толщина составила величину ![]() , увеличиваясь до размеров

, увеличиваясь до размеров ![]() , соответствующих частоте 5,0 Гц. Между слоями расположены области так называемой избирательной кристаллизации с более крупными столбчато-дендритными вытянутыми кристаллитами, ширина которых сокращается с увеличением частоты. Многослойную сплошную мелкозернистую структуру, состоящую из равноосных ячеек, удаётся получить при действии резонансной частоты [5, 8].

, соответствующих частоте 5,0 Гц. Между слоями расположены области так называемой избирательной кристаллизации с более крупными столбчато-дендритными вытянутыми кристаллитами, ширина которых сокращается с увеличением частоты. Многослойную сплошную мелкозернистую структуру, состоящую из равноосных ячеек, удаётся получить при действии резонансной частоты [5, 8].

Аналогичные структурные изменения происходят в сварном соединении алюминиевого сплава АМг-6. Причём отмечается измельчение первичных форм структурных составляющих после автоматической импульсно-дуговой сварки плавящимся электродом не только в металле шва, но, что особенно характерно, измельчение зерен зоны термического влияния [9]. Увеличение частоты следования импульсов до 50 Гц сопровождается закономерным уменьшением среднего размера зерна закристаллизовавшегося металла для скорости сварки в 36 м/час, величина которой оставалась постоянной. Дальнейшее повышение частоты до 100 Гц существенного усиления этого эффекта не даёт.

Получение мелкозернистой структуры не только в шве, но и в зоне термического влияния существенным образом будет усиливать прочность сварного соединения в целом по сравнению с обычными условиями сварки.

Та же особенность обнаружена в микроструктуре титанового сплава ОТ4-1 после импульсной термообработки пластин толщиной (0,3…1,5) мм колеблющимся расфокусированным электронным лучом с частотой (15…33) Гц [10].

Можно ожидать, таким образом, что для сварного соединения, полученного в резонансных условиях, значительно повысится сопротивляемость металла образованию горячих и холодных трещин.

Осуществляя управление частотой внешнего теплового периодически действующего источника нагрева в соответствии с собственной частотой кристаллизации металла шва при дуговой сварке плавлением, возможно перспективное развития нового научного направления «Физические основы управления структурообразованием с помощью резонансных явлений при кристаллизации металла сварочной ванны».

В качестве примера можно рассмотреть сварку легированных сталей с повышенным содержанием (более 0,3%) углерода, когда в результате действия резонансных условий удаётся исключить применение предварительного и сопутствующего подогрева.

Так, при дуговой сварке стали 45 модулированным током, термоциклирование зоны термического влияния в определённом интервале температур позволяет заметно снизить в структуре количество мартенсита с 90 % до 40 % с одновременным ростом бейнита с 10 % до 60 % [11]. При этом происходит изменение численных значений микротвёрдости для составляющих структуры: для мартенсита происходит снижение с ![]() до

до ![]() ; для бейнита снижение с

; для бейнита снижение с ![]() до

до ![]() .

.

Создание пульсирующего температурно-деформационного цикла способствует интенсификации распада аустенита в металле ЗТВ [11] с одновременным снижением длительности пребывания металла при высокой температуре (выше ![]() ).

).

Структура металла сварного соединения в ЗТВ, сваренного традиционным способом, представляет собой в основном реечный мартенсит с небольшими участками нижнего бейнита. В образце, сваренном модулированным током, наблюдаются строчечные ферритокарбидные включения, которые могут образовывать конгломераты без ориентации и которые идентифицируются как нижний бейнит.

Влияние частоты внешнего воздействия от дополнительного источника на технологическую прочность.

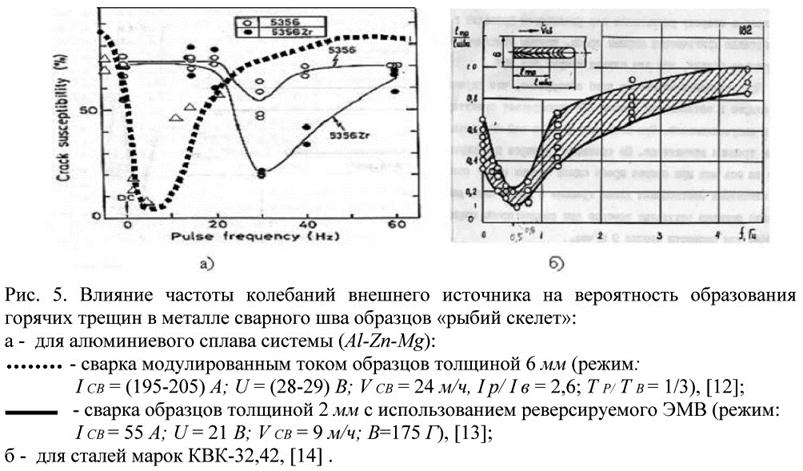

Скорость внутренней деформации в испытательных образцах можно регулировать при сварке проб «рыбий скелет». В этом случае показателем склонности к образованию горячих трещин является коэффициент образования трещин  . Характерный вид зависимости показателя технологической прочности от частоты представляет собой кривую, которая имеет минимальные значения в области действия резонансных частот (Рис. 5). Этот характер сохраняется вне зависимости от вида источника воздействия – механические колебания дуги, реверсируемое электромагнитное поле (ЭМВ), модулирование сварочного тока.

. Характерный вид зависимости показателя технологической прочности от частоты представляет собой кривую, которая имеет минимальные значения в области действия резонансных частот (Рис. 5). Этот характер сохраняется вне зависимости от вида источника воздействия – механические колебания дуги, реверсируемое электромагнитное поле (ЭМВ), модулирование сварочного тока.

В этой области значения показателя снижаются в зависимости от металла на 30 %...60 % и более процентов, достигая минимальных величин по сравнению с обычными условиями сварки (Рис. 5,а,б).

Так, после сварки проб из алюминиевого сплава системы АМг значения коэффициента трещинообразования снизились с 70 %, характерных для обычных условий сварки, до значений менее 7 %, полученных при действии внешнего периодического источника возмущений (Рис. 5,а) [12], [13].

В некоторых случаях, например при сварке высокопрочной стали марок КВК-32,42 с частотой, не соответствующей резонансной области, сварное соединение обладает либо одинаковой или даже меньшей стойкостью против образования горячих трещин по сравнению с обычными условиями сварки (Рис. 5,б).

Резонансные условия в соответствии с теорией колебаний могут реализовываться при различных частотах, численные значения которых для сплава системы АМг могут иметь значения в 10 Гц для VСВ = 19 м/ч (Рис. 4,а) [12] и 215 Гц[15] при той же скорости.

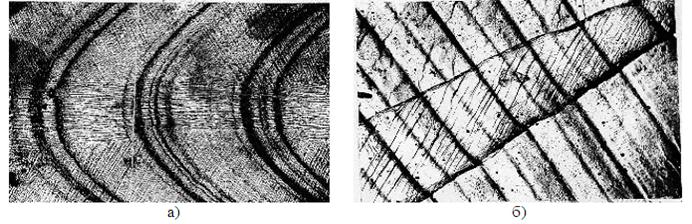

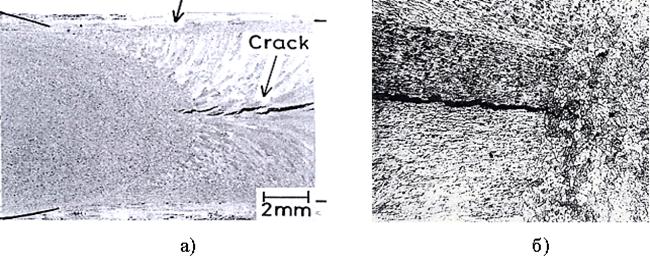

Эффективность периодического воздействия можно наблюдать в макро- и микроструктуре (Рис. 6), где в момент включения источника резонансных колебаний наблюдается структурный переход от столбчатых вытянутых кристаллитов к мелкозернистой равноосной структуре. Такая структура обладает высокой пластичностью и может сдерживать развитие ранее образовавшихся трещин (Рис. 6,а,б).

Рис. 6. Вид макро- и микроструктурных изменений в металле сварного шва из алюминиевого сплава системы в момент включения внешнего периодического источника тепла:

а – сварка сплава системы (Al-2Zn-3Mg) с ЭМП при частоте 5 Гц, х5,5, [12]; б – импульсный подогрев зоны термического влияния алюминиевого сплава марки 1925 системы (Al-Zr) с частотой 7 Гц, х100, [7].

Вероятность образования высокотемпературного разрушения будет существенно снижаться, поскольку увеличивается соотношение величины минимальной пластичности и темпа нарастания линейной усадки в ТИХ.

Резонансные условия кристаллизации металла в твёрдожидком состоянии способствуют скачкообразному снижению максимальных значений темпа внутренних деформаций при повышении температуры.

ВЫВОДЫ ПО РАБОТЕ

1. Отрицательные последствия неравновесных условий кристаллизации можно снизить за счёт измельчения первичных форм кристаллизации с помощью применения либо методов металлургического характера или с помощью технологических приёмов и способов в виде внешнего периодического воздействия с помощью переменного электромагнитного поля (ЭМП), механических колебаний дуги либо импульсного режима генерации источника внешней энергии.

2. Периодическое воздействие внешнего источника тепла на фронт кристаллизации в условиях резонанса, когда происходит синхронизация по частоте и фазе, позволяет достичь существенного увеличения амплитуды температурных колебаний по сравнению с обычными условиями кристаллизации, изменения мгновенных значений скорости охлаждения или нагрева.

3. Управление структурообразованием можно эффективно осуществлять при реализации условий резонанса на межфазной границе в процессе кристаллизации металла шва. Для этого необходимо согласовать частоту внешнего периодического теплового воздействия с собственной частотой кристаллизации металла, соответствующей технологическим условиям сварки и представляющим собой новый способ сварки.

4. Формирование мелкозернистой структуры при сварке с внешним периодическим воздействием в режиме резонанса может происходить при разных частотах, что позволяет обеспечить одновременно высокую пластичность металла сварного соединения и повысить сопротивляемость образованию горячих и холодных трещин.

5. Развитие нового направления применения резонансных условий лдя управления структурообразованием при сварке закаливающихся сталей может привести к исключению предварительного и сопутствующего подогрева.

СПИСОК ЛИТЕРАТУРЫ

1. Павлов А.С., Штрикман М.М. Влияние воздействия дополнительной газовой струи при сварке в узкий зазор на структуру и химическую неоднородность шва // Автоматическая сварка. 1991. №11. С.47-50.

2. Абралов М.А., Абдурахманов Р.У. Сварка с электромагнитным воздействием. Ташкент: Издательство «Фан» УзССР. 1984. 136 с.

3. Особенности сварки титанового сплава ОТ4 колеблющимся электронным лучом. / А.В. Башкатов [и др.] // Автоматическая сварка. 1971. № . С. 68-69.

4. Особенности кристаллизации металла шва при ЭЛС алюминиевых сплавов со сканированием пучка./ Чен Сяофун [и др.] // Автоматическая сварка. 1988. №10. С. 27-30.

5. Морозов В.П. Анализ условий формирования измельченной структуры при кристаллизации металла сварочной ванны с наложением внешних периодических возмущений // Известие ВУЗов. Машиностроение. 2006. №8. С. 41-54.

6. Cутырин Г.В. Исследование механизма воздействия низкочастотной вибрации на кристаллизацию сварочной ванны// Автоматическая сварка. 1975. №5. С. 7-10.

7. Семенюк Н.И. Особенности кристаллизации швов и уменьшения склонности к горячим трещинам при сварке алюминиевых и магниевых сплавов: Дисс… канд.тех. наук. Киев: КПИ, 1991. 238 с.

8. Морозов В.П. Особенности формирования первичной структуры сварных швов алюминиевых сплавов различных систем легирования при совместном действии периодического источника тепла и модификаторов // Известие ВУЗов. Машиностроение, 2006. №. С. 51-64.

9. Исследование физико-технологических характеристик импульсной дуги и разработка технологии автоматической импульсно-дуговой сварки алюминиевых сплавов. / В.В. Ардентов [и др.] // В сб.: Сварка, Издательство: Судостроение. 1968. №11. С. 224-245.

10. Пешков В.В., Кудашов А.О. Оптимизация исходной микроструктуры элементов из сплава ОТ4-1, соединяемых диффузионной сваркой//Автоматическая сварка. 1983.№5. С. 26-27.

11. Структура и твёрдость металла ЗТВ стали 45 при дуговой сварке модулированным током./ Д.А. Дудко [и др.] // Автоматическая сварка. 1990. №3. С. 10-12.

12. Combined effect of current pulsation and Zr addition on improvenment of solidification cracking of Al-Zn-Mg alloy weld metal. / F. Matsuda [et al.] // Trans. JWRI.1985. Vol. 14. Nо. 2, P. 99-104.

13. Effect of additional element of weld Solidificaition crack susceptibility of Al-Zn-Mg alloy (Rep.111)./ F. Matsuda [et al.] // Trans. JWRI. 1984. Vol. 13, No. 1. P. 57-66.

14. Тюменцев И.Г. Исследование влияния продольного магнитного поля при сварке на характер кристаллизации и прочность металла шва: Дисс… кан.тех.наук. М.: МГТУ им. Н.Э. Баумана, 1978. 227 с.

15. Рыжов Р.Н. Влияние импульсных электромагнитных воздействий на формирование и кристаллизацию швов// Автоматическая сварка. 2007. №2. С. 56-58.

Публикации с ключевыми словами: сварка, резонанс, частота процесса кристаллизации, измельчение структуры, сопротивляемость образованию горячих трещин

Публикации со словами: сварка, резонанс, частота процесса кристаллизации, измельчение структуры, сопротивляемость образованию горячих трещин

Смотри также:

- 77-30569/282085 Характерные закономерности перехода жидкого расплавленного металла в твёрдое состояние на фронте кристаллизации в рамках феноменологической модели.

- Роль зародышевой зоны в процессе кристаллизации металла расплавленной ванны при дуговой сварке

- Особенности процесса кристаллизации металла расплавленной ванны при дуговой импульсно-периодической сварки

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||