научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 01, январь 2012

УДК.67.02 , 004.942, 519.178

МГТУ им. Н.Э. Баумана

Одной из важных задач, стоящих перед инженерами на этапе технической подготовки производства является разработка технологических процессов сборки. Уровень автоматизации проектирования таких процессов в существующих САМ системах недостаточен. В работах [1, 2] изложены научные основы методики проектирования технологических процессов для изготовления кумулятивных зарядов. Применительно к сборочным процессам предложено наряду с традиционными гиперграфами [3] использовать теорию ориентированных гиперграфов с ограничениями [4-6], что при проектировании позволяет обеспечивать просмотр и анализ значительно большего числа вариантов сборки изделия. Метод основан на введении разработчиком ограничений на возможные варианты сборки изделия, определяющих возможность или невозможность последующей сборки. В данной работе представлена часть методики, посвященная классификации ограничений и их рассмотрению применительно к конструкциям некоторых зарядов.

Гиперграф отличается от обычного графа тем, что связи на нем соединяют несколько (не обязательно две) вершин. В ориентированном гиперграфе множество вершин, соответствующих какой-либо связи делится на множество входных вершин и множество выходных вершин.

Таким образом, гиперграф задается множеством вершин N (собираемых деталей) и множеством связей М (сборочных операций), где каждая связь m![]() M есть пара m= <T,R>, T

M есть пара m= <T,R>, T![]() N и R

N и R![]() N. T– множество входных вершин, R – множество выходных вершин.

N. T– множество входных вершин, R – множество выходных вершин.

Предлагаемый метод основан на введении разработчиком системы ограничений на допустимые варианты проектных решений и последующей генерации полного множества решений с учетом этих ограничений. Соответствующий ориентированный гиперграф имеет в качестве множества вершин множество вариантов решений, а в качестве гиперсвязей – ограничения на допустимый выбор варианта решения на очередном шаге проектирования, исходя из принятых решений на предыдущих шагах.

В упрощенном виде, каждая гиперсвязь интерпретируется следующим образом: «если ранее были выбраны варианты T, выбор вариантов из R запрещен».

Предложено разделить ограничения на виды: конструктивные, технологические, организационные, экономические. К конструктивным ограничениям относят геометрические ограничения, которые не позволяют в собранный контур узла установить деталь узла, расположенную внутри. К технологическим ограничениям относят сборку неразъемных соединений (сварку, пайку и т.д.), операции нанесения покрытий (теплозащитных, антикоррозионных), необходимость проведения испытаний для собранного узла на определенном этапе изготовления (испытания на прочность, герметичность, электрические испытания), операции совместной механической обработки узла в сборе (подрезка торцов, сверление отверстий). Отмечено, что на технологические ограничения помимо геометрии влияет набор технических требований к изделию. Такой широкий спектр ограничений требует, в целом, более подробной классификации. Организационные и экономические ограничения определяются типом производства (единичное, серийное, массовое), степенью проработки технологии для каждого из типов производства, возможностью автоматизации части сборочных операций.

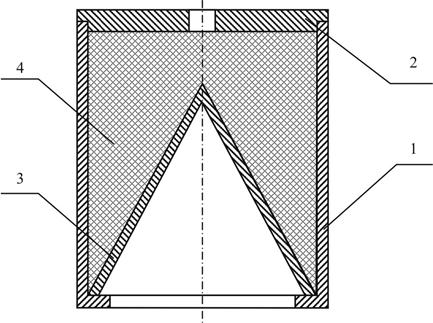

Конструктивные ограничения являются наиболее очевидными. На рис. 1 представлена упрощенная конструкция условного изделия «кумулятивный заряд», с помощью которой можно увидеть типовое геометрическое ограничение – невозможность сборки узла при уже собранном контуре.

Рис. 1. Конструкция условного изделия «заряд». 1 - корпус, 2 - крышка, 3 – облицовка, 4 - шашка.

В данном случае будут присутствовать 4 геометрических ограничения:

а) собранные вместе корпус 1 и крышка 2 не позволяют установить облицовку 3;

б) собранные вместе корпус 1 и крышка 2 не позволяют установить шашку 4;

в) собранные вместе корпус 1 и шашка 4 не позволяют установить облицовку 3;

г) собранные вместе крышка 2 и облицовка 3 не позволяют установить шашку 4.

Технологические ограничения отражают необходимость технологичности конструкции с точки зрения сборки для эффективности ее изготовления, особенности отдельных технологических методов, операции контроля и испытаний, реализуемых на определенном нормами этапе сборки. Технологичность конструкции обеспечивается конструкторами путем продуманного членения узлов, выбора допусков и посадок, реализуемых действующим производством, применения таких видов соединений, которые обеспечивают и необходимые эксплуатационные характеристики и простоту и удобство сборки. Отдельные технологические методы требуют определенной подготовки поверхностей (например, зачистку кромок перед сваркой Al-сплавов), или обеспечения герметизации проверяемого объема (испытания на прочность). Рассмотрим подробнее некоторые виды технологических ограничений.

К технологическим ограничениям относят сборку неразъемных соединений – сварку, пайку. В конструкциях корпусов зарядов применяются сварные соединения, и, для конструкции, изображенной на рисунке 2 возможны различные маршруты сварки, например, днище малого диаметра соединяется с цилиндрической частью корпуса, затем приваривается цилиндрический корпус большего диаметра, и, затем днище (слева направо) [7]. Реализовать в другой последовательности сборку такого корпуса (справа налево) возможно, но возникнет необходимость разработки более сложного и дорогого технологического оснащения для получения замыкающего шва. При описании процесса сборки в виде гиперграфа с «мягкими» ограничениями [4-6], которые будут характеризоваться различными весовыми коэффициентами для разных технологических методов и маршрутов, у второго способа сборки будет меньше шансов быть реализованным из-за большей сложности.

Рис. 2. Корпус

Пайка элементов бортовой электронной аппаратуры заряда проводится в определенной комплектации, на специальном оборудовании и для монтажа таких элементов должна быть предварительно уложена кабельная сеть, установлены и закреплены датчики, приборы. Для пайки камер сгорания жидкостных ракетных двигателей (рис. 3) на стенки наносится высокотемпературный припой и, затем, осуществляется собственно монтаж и пайка [8]. Такие типовые процессы - монтажа приборного отсека или сборки камеры сгорания, следует описывать путем ввода ограничений с отрицаниями – разновидности гиперсвязей с ингибиторами [4-6]. При использовании ингибиторов множества входных вершин и выходных вершин разбиваются, каждое, на два подмножества:

m= <T,ТI,R,RI>, T![]() N и R

N и R![]() N, TI

N, TI![]() N и RI

N и RI![]() N, где TI , RI – множества ингибиторов.

N, где TI , RI – множества ингибиторов.

Рис 3. Рубашка камеры сгорания с нанесенным на внутреннюю поверхность припоем

В операциях нанесения покрытий (теплозащитных, антикоррозионных) также следует воспользоваться ограничения с отрицаниями, поскольку нанесении таких покрытий, как правило, регламентировано техническими требованиями и условиями. Например, для нанесения теплозащитного покрытия на поверхность корпуса двигательного отсека, необходимо, чтобы все элементы отсека, предохраняемые этим покрытием от избыточного тепла, были установлены в сборочной единице. Для приборов бортовой радиоэлектронной аппаратуры характерна заливка компаундом после монтажа в корпус прибора всех элементов. Для таких, завершающих, операций можно предложить использовать гиперсвязи с ингибиторами, предусматривающими, что последними операциями перед сдачей заказчику (в другой цех, на склад) будут принудительно – нанесение покрытий, контроль покрытия, упаковка изделия.

Описание в гиперграфах операций контроля и испытаний следует типизировать, используя шаблоны, когда после сварки определенного узла проводится рентгеноконтроль сварных швов, или проводятся испытания на прочность корпуса заряда. В этих случаях непосредственно сборочных операций не проводится, т.е. в текущий собранный узел ничего не добавляется, но для того, чтобы такой вид операций присутствовал в технологическом процессе необходимо в гиперсвязь сборки контура изделия (например, при последовательности сборки 1-3-4-2 для заряда на рис. 1) «зашифровать» необходимость последующего контроля изделия.

В некоторых конструкциях для обеспечения точности проводят механическую обработку узла в сборе, например, сверление отверстий, подрезку торца. Такие операции нельзя назвать сборочными, но в гиперграфе сборочного процесса их нужно отражать. Для этого можно воспользоваться автономным присвоением единичных весовых коэффициентов для каждой детали обрабатываемого узла и целевой функцией – суммой этих коэффициентов, значение которой будет динамически вычисляться, и, при достижении узлом нужного значения целевой функции в технологический процесс будет принудительно вставлена операция механической обработки.

Значительно ускорит и упростит задачу проектирования технологии сборки создание базы данных шаблонов ограничений, соответствующих типовым технологическим процессам сборки и испытаний, реализуемым в отрасли для определенного класса изделий. Разработчики, в таком случае, будут использовать для определенного набора типовое решение. Особенно актуальным будет использование такой базы данных при модернизации конструкции, поскольку действующую технологию можно сделать шаблоном и, на его основе сгенерировать новые варианты сборки, не меняя основную часть технологических операций.

В условиях различной серийности меняется роль технологических маршрутов сборки, так, для единичного производства изменения в длительности производственного цикла, связанные с различиями маршрутов сборки, будут не существенны, противоположная ситуация с массовым производством – чем меньше длительность производственного цикла, тем лучше. Одним из расширений методики предполагается реализация параллельной сборки, характерной для серийного и массового производства, в технологическом маршруте. Необходимость организации поточной сборки (стационарной, подвижной), характерной для таких предприятий, будет описываться категорией организационных ограничений. В технологии сборки будут описываться действия по группированию сборочных операций в кластеры с одинаковой продолжительностью с целью регулирования ритмичности производства, учитывая при этом такт выпуска, так, чтобы один кластер выполнялся на одном сборочном месте или участке.

Организационные ограничения также будут связаны с необходимостью кооперации – отдельные узлы разрабатываются и изготавливаются на предприятиях – субподрядчиках (приборный блок, двигатель), поэтому в ограничениях такой узел будет считаться сборочной единицей, несмотря на наличие отдельных деталей в узле. Необходимо учитывать, что отдельные сборочные операции (например, снаряжение) могут выполняться на предприятиях-смежниках, и технологический процесс должен отражать такие особенности. Для этого следует воспользоваться ограничениями с отрицаниями.

Среди видов сборочных работ непосредственно сборочные операции (сварка, монтаж, склеивание и пр.) занимают от 45 % при мелкосерийном производстве до 75 % при массовом производстве от всего объема сборочных работ [3]. Остальную часть времени занимают подготовительные, контрольные, установочные, регулировочные операции.

Таким образом, в данной работе кратко описаны группы гиперграфа с ограничениями - конструкторскими, технологическими, организационными, экономическими. Гиперграф ограничений создается разработчиком технологии сборки заряда на основе анализа конструкторской документации на изделие (сборочных чертежей). Формирование базы данных ограничений позволит применять типовые решения для новых изделий. Такой подход позволяет проектировать схемы сборки зарядов, сборочные технологические процессы и другую технологическую документацию в более сжатые сроки.

Список литературы

1. В.А.Тарасов, В.Д.Баскаков, П.В.Круглов. Методика проектирования технологии изготовления высокоточных деталей боеприпасов//Оборонная техника, 2000, №1-2. с. 89-92.

2. В.А.Тарасов, В.Д.Баскаков, П.В.Круглов. Научные основы проектирования технологии изготовления прецизионных кумулятивных зарядов // Экстремальные состояния вещества. Детонация. Ударные волны. III Харитоновские тематические научные чтения: Труды международной конференции. Саров,2002, с. 254-257.

3. Г.Б.Евгенев. Интеллектуальные системы проектирования. М.:Изд-во МГТУ им.Н.Э.Баумана, 2009.- 334 с.

4. В.А.Тарасов, А.В.Пастуховский, П.В.Круглов. Метод генерации вариантов сборки изделий РКТ с применением ориентированных гиперграфов // Актуальные проблемы российской космонавтики: Труды XXXII Академических чтений по космонавтике/Под общей редакцией А.К.Медведевой. Москва. РАН. 2008, С.485-486.

5. В.А.Тарасов, А.В.Пастуховский, П.В.Круглов. Применение ориентированных гиперграфов для проектирования технологии сборки зарядов // Экстремальные состояния вещества. Детонация. Ударные волны. Труды международной конференции XI Харитоновские тематические научные чтения/Под ред. А.Л.Михайлова. –Саров:ФГУП «РФЯЦ-ВНИИЭФ», 2009. с. 743-748.

6. В.А.Тарасов, П.В.Круглов. Методика проектирования технологии сборки зарядов с использованием ориентированных гиперграфов // Экстремальные состояния вещества. Детонация. Ударные волны. Сборник тезисов докладов международной конференции XIII Харитоновские тематические научные чтения/Под ред. А.Л.Михайлова. –Саров:ФГУП «РФЯЦ-ВНИИЭФ», 2011. с. 334-336.

7. Автоматизированное проектирование технологического процесса получения заготовок корпусных деталей// Е.В.Гучин и др – М.:Изд-во МГТУ. 1990. 32 с.

8. В.А.Моисеев, В.А.Тарасов, В.А.Колмыков, А.С.Филимонов. Под ред. В.А.Моисеева и В.А.Тарасова Технология производства жидкостных ракетных двигателей. // М.:Изд-во МГТУ им.Н.Э.Баумана, 2008.- 381 с.

Публикации с ключевыми словами: сборка, автоматизация, гиперграф, последовательность сборки

Публикации со словами: сборка, автоматизация, гиперграф, последовательность сборки

Смотри также:

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||