научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 10, октябрь 2011

Современное развитие информационных технологий привело к появлению ряда программных и аппаратных приложений, позволяющих существенно упростить процесс конструирования и исследования вновь создаваемых машин. С помощью систем САПР стало возможно создавать самые сложные модели и определять их технические характеристики с минимальными затратами времени.

Относительно новым направлением сжатия различных газов является применение вихревых и винто-вихревых машин, ранее затрудненное сложностью проточной части и большими трудозатратами на её исполнение. Но ряд преимуществ, таких как:

· непрерывность подачи газа

· высокий коэффициент напора при малых расходах

· нечувствительность к помпажным режимам

· устойчивая работа во всём диапазоне изменения характеристик

· хорошая уравновешиваемость

· сухая проточная часть

· отсутствие трущихся элементов и др.

не позволили отказаться от исследования машин данного типа.

Главным и самым сложным, с технологической точки зрения, элементом винто-вихревого нагнетателя является ротор, представляющий собой цилиндр с проточкой сложной формы, выполненной по винтовой линии на всей длине ротора. В винтовом канале равномерно по окружности расположены лопатки, установленные наклонно к радиусу ротора.

При вращение ротора, установленного с зазором в статор (корпус) нагнетателя возникает пространственный поток газа, представляющий собой сложное движение. Газ движется в трех направлениях: в осевом и радиальном по винтовому каналу, в направление канала, а также вихревом – в межлопаточном пространстве. Из-за сложности потока, его параметры (скорость, давление, температура) в каждой точке канала имеют различные значения, которые определить расчётными методами очень сложно.

В общем случае повышение давления происходит под действием центробежных сил и изменения скорости газа потока в межлопаточном пространстве. Частицы газа движутся по линиям тока – спиралям. Таким образом, газ многократно взаимодействует с лопатками рабочего колеса и давление газа непрерывно возрастает по всей длине ротора от всасывающего к нагнетательному патрубкам.

Теоретический расчёт течения и параметров потока винто-вихревых машин является достаточно сложным и неточным даже для самых мощным математических пакетов. Это обусловлено следующими факторами:

· сложный пространственный поток

· сложная структура потерь в проточной части

· большое количество допущений.

В этой связи сотрудниками кафедры «Вакуумная и компрессорная техника» МГТУ им. Н.Э. Баумана была предложена методика исследования новых проточных частей с помощью исполнения 3D моделей, изготовления их на 3D принтере и дальнейшего расчёта нагнетателя по формулам подобия.

Построение 3D модели проточной части является несложной задачей при владение основными приемами моделирования.

На примере построения ротора в системе САПР КОМПАС-3DV12 будут показаны основные приемы, примененные для создания модели.

Основными параметрами ротора являются:

· внешний диаметр, примем значение равное 100 мм;

· диаметр рабочего канала, определяется с помощью коэффициента относительного диаметра, равного отношению диаметра канала к диаметру ротора. Многочисленные эксперименты с подобными проточными частями позволили определить оптимальное значение относительного диаметра с точки зрения эффективности КПД. Данное значение равное 0,12 (т.е. диаметр канала будет равен 12 мм);

· количество витков винтовой линии, является исследуемым параметром, и основной задачей является определение характера (линейно либо по определенному закону) влияния на степень повышения давления нагнетателя. Примем количество витков равным двум.

· угол наклона винтовой линии по отношению к оси ротора. Данное значение является объектом исследования, поскольку может оказывать различное влияние на давление нагнетания. В случае маленького значения винтовая линия будет вытянута и газ не будет заходить достаточное количество раз на лопатки, в случае большого значения, гидравлическое сопротивление канала увеличится. Оба эти фактора негативно скажутся на давление нагнетания. С точки зрения энергоэффективности наилучшим значением является угол в 100, что подтвердили многочисленные исследования;

· количество винтовых линий на теле ротора. Они определяют заходность потока и как следствие производительность нагнетателя. Принимаем значение равное двум.

· угол установки лопатки, также является исследуемым параметром из-за различного воздействия на поток. Угол в 550 является оптимальным с точки зрения КПД.

· толщина лопатки и их количество, определяются конструктивно; лопатка недолжна загромождать канал.

Последовательность выполнения построений:

1. Предварительные расчёты.

Перед построением ротора необходимо определить его длину, которая будет определяться длиной одного витка винтовой линии.

![]()

Длину ротора принимаем равной 110 мм.

Следует отметить, что одним из направлений исследования винто-вихревых машин является определение взаимосвязи длины ротора и давления газа на выходе из нагнетателя. Но данный вопрос не является ключевым в этой работе.

2. Построение эскиза ротора.

Т.к. ротор представляет собой цилиндр, то эскизом будет прямоугольник, который в дальнейшем необходимо будет повернуть относительно оси.

Рис. 1. Эскиз цилиндра ротора

Центральное отверстие в теле ротора выполнено для того, чтобы разместить его на металлическом валу. С одной стороны вал будет иметь буртик, а с другой зажиматься гайкой.

3. Построение винтовой линии и проточки канала.

Винтовую линию на теле цилиндра выполним с помощью операции «Вырезать кинематически». Для её осуществления необходимы эскиз канала и образующая – винтовая линия, по которой эскиз будет двигаться.

Рис. 2. Эскиз сечения канала ротора

Канал представляет из себя полуокружность радиусом 6 мм и надстройку над ней высотой 5 мм в виде прямоугольника. Горизонтальная линия эскиза совпадает с наружным радиусом цилиндра. Эскиз выполнен на удаление 10 мм от основного тела цилиндра для того, чтобы при вращение его по спиральной линии канал врезался в ротор и на торце образовывались серповидные окна, через которые газ будет поступать в рабочую полость.

В новой плоскости, расположенной параллельно одному из торцев на удаление 10 мм, в направление цилиндра строим винтовую линию. Для её определения нам необходимы: диаметр витка – принимаем его равным диаметру цилиндра (100 мм), шаг витка – 110,79 мм (был определен раннее в пункте 1) и количество витков – принимаем равным 1,2, это значение не является единственно верным, главное, чтобы винтовая линия выходила за цилиндр, т.е. винтовой канал выходил с тела ротора.

Рис.3. Модель после построения винтовой линии

Применив операцию «Вырезать кинематически» получим требуемый канал на роторе. В дальнейшем с помощью операции «Массив» создадим на роторе требуемо количество каналов.

Рис. 4. Модель после построения каналов

Как видно на рис. 4 на торцах ротора образовались серповидные окна, через которые газ будет поступать на ротор и выходить с него.

4. Построение лопаток.

Лопатка строится с помощью операции «Выдавливание», для этого необходимо построить эскиз лопатки и указать длину выдавливания (равна длине ротора 110 мм).

Рис. 5. Эскиз лопатки

Эскиз лопатки строится в плоскости торца ротора (перпендикулярно направлению выдавливания). Толщину лопатки принимаем равной 2 мм, данное значение позволит ей быть достаточно прочной и в тоже время не загромождать канал. Угол наклона лопатки 550. Верхние и нижние грани лопатки выполнены как часть окружности, для того, чтобы на роторе не было выступов и провалов.

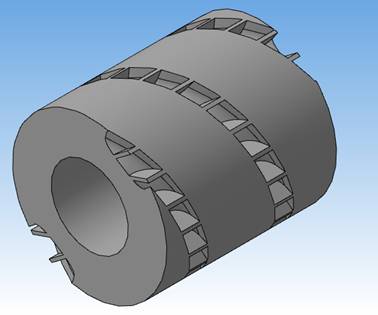

После выполнения операции вытягивание и увеличения количества лопаток с помощью операции массив ротор будет выглядеть следующим образом.

Рис. 6. Окончательный вид модели ротора

В дальнейшем модель изготавливается на 3D принтере ZPrinter450, который имеет возможность печатать модели с размерами 203 x 254 x 203 мм.

Методика получения модели, описанная выше позволяет избежать дорогостоящего изготовления ротора в металле. Но в тоже время её прочностные и массогабаритные характеристики позволяют провести испытания и получить основные характеристики необходимые для проектирования винто-вихревых машин с помощью формул подобия.

Литература

1. Хмара В.Н. Вихревые вакуум-компрессоры. Учебное пособие. М., изд. МВТУ, 1979.

Публикации с ключевыми словами: 3D моделирование

Публикации со словами: 3D моделирование

Смотри также:

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||