научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 01, январь 2012

УДК. 621.88.084.4

КФ МГТУ им. Н.Э. Баумана

Введение Конические соединения с гарантированным натягом (КСГН) широко применяются в конструкциях гидропередач и тяговых приводах тепловозов и путевых машин. Сборка и разборка КСГН обеспечивается гидропрессовым способом, нагнетанием масла в сопряжение деталей. Это позволяет обеспечить не повреждаемости сопрягаемых поверхностей при многократной сборке – разборке. Надежность выполнения сборки – разборки предопределяется распределением давления масла по длине стыка соединения. Интегральная математическая модель гидропрессовой сборки цилиндрических соединений, базирующая на вариационном подходе к решению многосвязной контактной задачи, получена в работе /1/. Технология гидропрессование цилиндрических и конических соединений существенно различаются. В настоящей работе эта задача решена построением имитационной модели гидропрессования КСГН с учетом его конструктивных и технологических особенностей. Наиболее существенным для полноты имитационной модели гидропрессования КСГН являются учет особенность конструкции и технологии процесса гидропрессования, параметров сопрягаемых поверхностей, характеристик источника высокого давления и условий протекания масла в стыке.

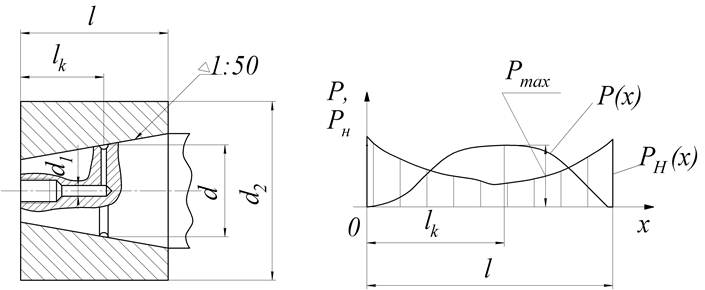

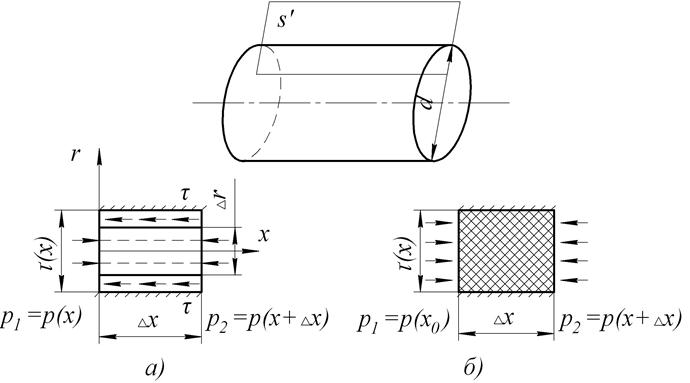

Конструкция и технология. КСГН с конусностью 1/50 рис. 1,а относятся к разъемным, самотормозящимся соединениям. Технологическая операция их сборки- разборки осуществляется с помощью нагнетания масла в зону сопряжения деталей КСГН /2/.

а) б)

Рис. 1

Если давление масла превосходить величину контактного давления ![]() сопрягаемых поверхностей то между ними образуется пленка масла распределение давления в которой в последующие моменты времени

сопрягаемых поверхностей то между ними образуется пленка масла распределение давления в которой в последующие моменты времени ![]() определяется как

определяется как ![]() , где

, где ![]() .

.

Подвод масла к сопряжению деталей КСГН обеспечивается кольцевой маслораспределительной канавкой выполняемой в одной из деталей. Правильный выбор местоположения канавки по длине соединения (выбор ![]() ), обеспечивает оптимальное распределение масла по длине КСГН, что предопределяет надежность выполнения технологических операций его сборки и разборка.

), обеспечивает оптимальное распределение масла по длине КСГН, что предопределяет надежность выполнения технологических операций его сборки и разборка.

В случае простой конфигурации деталей КСГН расположение канавки определяется из конструктивных соображений /2/, или расчетными методами /3/. Для случая сложной конфигурации, в связи с отсутствием надежных методов расчета, расположение канавки рекомендуется подбирать опытным путем /4/. При известной эпюре распределений давления от натяга ![]() , выходными расчетными параметрами для КГСН являются, максимальное значение и эпюра распределения гидростатическим давлением

, выходными расчетными параметрами для КГСН являются, максимальное значение и эпюра распределения гидростатическим давлением ![]() по длине соединении рис. 1,б. Эти параметры необходимы для расчета деталей КСГН на прочность и определения условий его монтажа и демонтажа. Кроме того, в случае допущения упруго - пластическое деформирование охватывающей детали, эпюра распределения гидростатическим давлением

по длине соединении рис. 1,б. Эти параметры необходимы для расчета деталей КСГН на прочность и определения условий его монтажа и демонтажа. Кроме того, в случае допущения упруго - пластическое деформирование охватывающей детали, эпюра распределения гидростатическим давлением ![]() определяет форму сопрягаемой поверхности и эпюру

определяет форму сопрягаемой поверхности и эпюру ![]() после монтажа соединения /5/.

после монтажа соединения /5/.

Условия гидропрессового демонтажа КСГН. Гарантированный демонтаж КСГН является одним из факторов его функциональной надежности и определяется условием

![]()

где  - осевая проекция сила трения в закрытой части стыка КГСН,

- осевая проекция сила трения в закрытой части стыка КГСН, ![]() при

при ![]() ,

, ![]() - текущее значение коэффициента трения;

- текущее значение коэффициента трения;

- осевая проекция силы давления от натяга в стыке КГСН,

- осевая проекция силы давления от натяга в стыке КГСН, ![]() при

при ![]() ;

;

- осевая проекция силы гидростатического давления в стыке КГСН,

- осевая проекция силы гидростатического давления в стыке КГСН,  ,

,

,

, ,

, -параметры соединения,

-параметры соединения, ![]() - модуль упругости материала.

- модуль упругости материала.

В зависимости от соотношения ![]() и

и ![]() стык КСГН может быть представлен в виде пористого тела или кольцевого зазора. Схема стыка КСГН рассеченного плоскостью

стык КСГН может быть представлен в виде пористого тела или кольцевого зазора. Схема стыка КСГН рассеченного плоскостью ![]() представлена на рис. 2. Кольцевой зазора формируется при открытом стыке,

представлена на рис. 2. Кольцевой зазора формируется при открытом стыке, ![]() , рис. 2,а, а пористое тело формируется при закрытом стыке,

, рис. 2,а, а пористое тело формируется при закрытом стыке, ![]() , рис. 2,б.

, рис. 2,б.

Протекание масла по открытому стыку. Распределение жидкости по открытому стыку (зазору) можно определить как течение жидкости подчиняющееся, до известного размера зазора, общим законам гидравлики. Поток жидкости в зазоре принимаем ламинарным при котором перемещение частиц жидкости происходит только в осевом направлении, а скорость увеличивается от стенки к оси. При этом из- за наличия сцепления частиц жидкости друг с другом и со стенками на смежных поверхностях слоев жидкости возникают касательные напряжения ![]() . В этом случае жидкость подчиняется закону Ньютона и описывается зависимостью

. В этом случае жидкость подчиняется закону Ньютона и описывается зависимостью , где

, где ![]() - коэффициент динамической вязкости;

- коэффициент динамической вязкости; ![]() - скорость относительного смещения слоев жидкости;

- скорость относительного смещения слоев жидкости; ![]() - расстояние между осями соседних слоев жидкости, т.е

- расстояние между осями соседних слоев жидкости, т.е ![]() является линейной функцией градиента скорости сдвига

является линейной функцией градиента скорости сдвига ![]() .

.

Рис. 2

Рассмотрим кольцевой зазор ![]() длиной

длиной ![]() (рис.2,а). Течение жидкости возникает под действием перепада давления

(рис.2,а). Течение жидкости возникает под действием перепада давления ![]() . Окружная длина зазора

. Окружная длина зазора ![]() . Выделим в зазоре, симметрично относительно его оси, элемент высотой

. Выделим в зазоре, симметрично относительно его оси, элемент высотой ![]() и запишем условие его равновесия

и запишем условие его равновесия ![]() .

.

Принимая во внимание закон  , из предыдущего выражения получаем дифференциальное соотношение для перепада скоростей

, из предыдущего выражения получаем дифференциальное соотношение для перепада скоростей  . Если принять, что скорость течения на стенках зазора (при

. Если принять, что скорость течения на стенках зазора (при ![]() ) равно нулю, то интеграл приведенного соотношения составит

) равно нулю, то интеграл приведенного соотношения составит

![]() . Поскольку скорость потока уменьшается пропорционально второй степени величины

. Поскольку скорость потока уменьшается пропорционально второй степени величины ![]() , то скорость потока жидкости имеет максимальное значение в средней части зазора,

, то скорость потока жидкости имеет максимальное значение в средней части зазора,

![]() , при

, при ![]() . Тогда средняя скорость потока определяетсякак

. Тогда средняя скорость потока определяетсякак

![]() . Расход жидкости через сечение зазора составит

. Расход жидкости через сечение зазора составит  . В случае если расход

. В случае если расход ![]() является заданным, то перепад давления на участке

является заданным, то перепад давления на участке ![]() составит:

составит:

(1)

(1)

В общем случае все параметры, входящие в (1 ), являются зависимыми как между собой, так и от внешних факторов. Так зависимости вязкости жидкости от давления ![]() и от температуры

и от температуры ![]() определяются соотношениями:

определяются соотношениями:

![]() - параметр характеризующий сопротивление зазора протеканию масла,

- параметр характеризующий сопротивление зазора протеканию масла, ![]() =var,

=var,![]() –варьируемый параметр;

–варьируемый параметр;

![]() ,

, ![]() - вязкость при температуре

- вязкость при температуре ![]() и давлении

и давлении ![]() ,

,![]() - коэффициент, для масел

- коэффициент, для масел ![]() .

.

Для КСГН величина раскрытого зазора ![]() зависит от текущих значений давления жидкости

зависит от текущих значений давления жидкости ![]() , натяга

, натяга ![]() и текущей радиальной жесткости

и текущей радиальной жесткости ![]()

(2)

(2)

Если обозначить кольцевой расход, т.е. расход жидкости через единицу поперечной длины стыка как  , то с учетом (1),(2) перепад давления масла

, то с учетом (1),(2) перепад давления масла ![]() на длине зазора

на длине зазора ![]() определяется соотношением

определяется соотношением

(3)

(3)

Протекание масла по закрытому стыку. Распределение жидкости по закрытому стыку не является течением жидкости подчиняющейся общим законам гидравлики. Закрытый стык КСГН можно рассматривать как пористое тело (ПТ) которое формируется контактным взаимодействием шероховатых сопрягаемых поверхностей КГСН. Пористость ПТ может быть определены через стандартные параметры шероховатости ![]() и

и ![]() . Свойства ПТ характеризуются его проницаемостью.

. Свойства ПТ характеризуются его проницаемостью.

Проницаемость ПТ. Проницаемость ПТ может быть определена из классических представлений о взаимодействии шероховатых тел. Так эквивалентная толщина пористого слоя h под нагрузкой определяется соотношением

![]() (4)

(4)

где ![]() – относительное контактное сближение сопрягаемых поверхностей,

– относительное контактное сближение сопрягаемых поверхностей, ![]() – параметр шероховатости для охватывающей и охватываемой деталей. Численное значение величины

– параметр шероховатости для охватывающей и охватываемой деталей. Численное значение величины ![]() входящей в (4) определяется с помощью универсальных формул, полученных И.В. Крагельским для случая контактирования двух шероховатых поверхностей без учёта волнистости. Если в процессе нагружения контактное давление достигает максимальной величины

входящей в (4) определяется с помощью универсальных формул, полученных И.В. Крагельским для случая контактирования двух шероховатых поверхностей без учёта волнистости. Если в процессе нагружения контактное давление достигает максимальной величины ![]() , а затем снижается до величины

, а затем снижается до величины![]() , значение

, значение ![]() определяется формулой

определяется формулой

где HB – твёрдость по Бринеллю наиболее мягкого материала пары.

Коэффициент проницаемости пористого тела ![]() вычисляется из уравнения Козени – Кармана в зависимости от параметра пористости ПТ

вычисляется из уравнения Козени – Кармана в зависимости от параметра пористости ПТ ![]() и удельной поверхности соприкосновения микронеровностей с масляным слоем

и удельной поверхности соприкосновения микронеровностей с масляным слоем ![]()

где ![]() – постоянная Кармана .

– постоянная Кармана .

Параметры пористости ![]() зависят от геометрических параметров шероховатости сопрягаемых поверхностей и получены различными авторами исходя из геометрических построений.

зависят от геометрических параметров шероховатости сопрягаемых поверхностей и получены различными авторами исходя из геометрических построений.

Проницаемость закрытого стыка в рамках теории пористого слоя равна:

![]() ,

,

По аналогии с (2) перепад давления масла ![]() на длине ПТ

на длине ПТ ![]() определяется соотношением

определяется соотношением

(5)

(5)

Изменение гидростатического давления по длине. Следует различать статическую и динамическую модели. Статическая модель предполагает установившейся режим протекания масла в стыке КСГН симметричного относительно маслоподводящей канавки. Эта модель справедлива в значительной степени для условия гидропрессования цилиндрических соединений. Динамическая модель предполагает неустановившейся режим протекания масла в стыке несимметричного относительно маслоподводящей канавки КСГН и отражает особенности его гидропрессования .

Статическая модель рассматривает уравнения (3),(5) как задачу определения дифференцируемой функции ![]() , на интервале содержащем

, на интервале содержащем ![]() (задача Коши) при заданной параметрах

(задача Коши) при заданной параметрах ![]() ,

, ![]() ,

, ![]() , удовлетворяющей условию

, удовлетворяющей условию

(6)

(6)

Для открытого и закрытого участков стыка правая часть условия (6) определяется соответственно

, и

, и

Прямая задача для статической модели. Прямая задача формулируется как определение граничные условия в точке ![]() на длине стыка

на длине стыка ![]() при заданном значении

при заданном значении ![]() . Для ее решения используя условие (6), которое решается методом Эйлера, повторным применением формулы:

. Для ее решения используя условие (6), которое решается методом Эйлера, повторным применением формулы:

![]() (7)

(7)

При ![]() с шагом

с шагом ![]() вычисляются последовательные приближения

вычисляются последовательные приближения ![]() , сходящиеся к точным значениям

, сходящиеся к точным значениям ![]() решения

решения ![]() в точках

в точках ![]() , соответственно. При этом

, соответственно. При этом ![]() , где

, где ![]() – координата точки соответствующая торцу КСГН. Граничным условием цикла являются

– координата точки соответствующая торцу КСГН. Граничным условием цикла являются ![]() . При этом решением является последовательность

. При этом решением является последовательность ![]() при

при ![]() . На промежуточных этапах решения разница между максимальным n и текущим j количеством шагов

. На промежуточных этапах решения разница между максимальным n и текущим j количеством шагов ![]() является критерием сходимости решения и варьируется изменением начальных условий

является критерием сходимости решения и варьируется изменением начальных условий ![]() . Шаг расчета

. Шаг расчета ![]() выбирается дискретно, в зависимости от параметра

выбирается дискретно, в зависимости от параметра ![]() , и в общем случае уменьшается при

, и в общем случае уменьшается при ![]() .

.

Обратная задача для статической модели. Обратная задача формулируется как определение величина ![]() для

для ![]() = 0 при заданных граничных условиях в точке

= 0 при заданных граничных условиях в точке ![]() . Эта задача решается с использованием условия (6) повторным применением формулы:

. Эта задача решается с использованием условия (6) повторным применением формулы:

![]() (8)

(8)

При ![]() с шагом

с шагом ![]() вычисляются последовательные приближения

вычисляются последовательные приближения ![]() сходящимся к точным значениям

сходящимся к точным значениям ![]() решения

решения ![]() в точках

в точках ![]() , соответственно. Варьируемым параметром является

, соответственно. Варьируемым параметром является ![]() . Сходимость результатов определяется на каждом шаге расчета. При этом имеются начальное

. Сходимость результатов определяется на каждом шаге расчета. При этом имеются начальное ![]() и текущее

и текущее ![]() граничные условия. Так величина

граничные условия. Так величина ![]() рассчитанная при варьировании в точке

рассчитанная при варьировании в точке ![]() , является граничным условием

, является граничным условием ![]() при варьировании в точке

при варьировании в точке ![]() . При этом сходимость решения определяется условием

. При этом сходимость решения определяется условием ![]() ≤ min.

≤ min.

Исследование статической имитационной модели гидропрессования КСГН . Для выявления особенностей распределения гидростатического давления по длине КСГН выполнен его расчет в зависимости от качественных и количественных факторов. Расчет выполнен по выражениям (7),(8) согласно представленного в таблице 1 плана трехфакторного расчетного эксперимента.

Таблица 1

План трехфакторного расчетного эксперимента.

№ п/п фактор | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 |

Х1 | + | + | + | + | - | - | - | - | 0 | 0 | 0 | 0 | 0 |

Х2 | + | + | - | - | + | + | - | - | + | - | + | - | 0 |

Х3 | + | - | + | - | + | - | + | - | + | + | - | - | 0 |

Варьируемыми параметрами расчетного эксперимента выбраны : ![]() -фактор определяющий формы деталей (изменение радиальной жесткости );

-фактор определяющий формы деталей (изменение радиальной жесткости ); ![]() - фактор определяющий величины радиальных натягов (несущая способность);

- фактор определяющий величины радиальных натягов (несущая способность); ![]() –фактор определяющий относительную длину ( соотношение длины и диаметра сопрягаемой поверхности). Точки плана

–фактор определяющий относительную длину ( соотношение длины и диаметра сопрягаемой поверхности). Точки плана ![]() соответствуют:

соответствуют: ![]() , шестерня;

, шестерня; ![]() , фланец;

, фланец;![]() , втулка. Точки плана

, втулка. Точки плана ![]() соответствуют:

соответствуют: ![]()

![]() ;

; ![]() ,

,![]() ;

;![]() ,

,![]() . Точки плана

. Точки плана ![]() соответствуют:

соответствуют:

Конструктивными параметрами КСГН принято: ![]() ;

; ![]() ; диаметр наружной поверхности втулочной части фланца и шестерни,

; диаметр наружной поверхности втулочной части фланца и шестерни, ![]() ; диаметр наружной поверхности фланца и шестерни,

; диаметр наружной поверхности фланца и шестерни, ![]() , диаметр наружной поверхности втулки ,

, диаметр наружной поверхности втулки , ![]() и

и ![]() ;

;

Параметры жидкости: кинематическая вязкость, ![]() ; погонный расход жидкости,

; погонный расход жидкости, ![]() ; рабочая температура ,

; рабочая температура , ![]() .

.

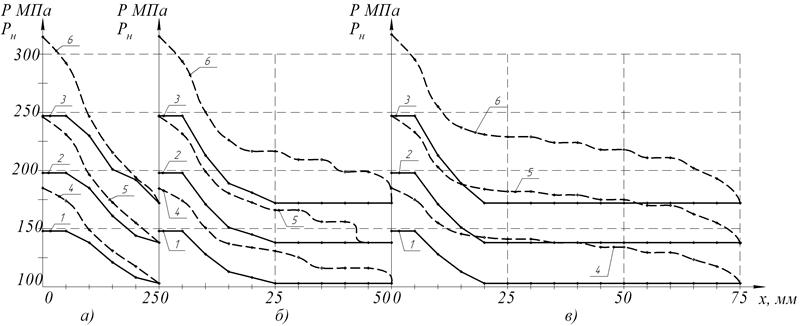

На рис. 3, 4, 5 представлены результаты расчетного эксперимента для различных сочетаний варьируемых факторов. Рис. 3а, соответствует факторам ![]() ,

, ![]() рис. 3б, соответствует факторам

рис. 3б, соответствует факторам ![]() ,

, ![]() , рис. 3б, соответствует факторам

, рис. 3б, соответствует факторам ![]() ,

, ![]() . Рис. 4а, соответствует факторам

. Рис. 4а, соответствует факторам ![]() ,

, ![]() рис. 4б, соответствует факторам

рис. 4б, соответствует факторам ![]() ,

, ![]() , рис. 4в, факторам

, рис. 4в, факторам ![]() ,

, ![]() . На рис. 3, 4 графики 1,2,3 соответствуют факторам

. На рис. 3, 4 графики 1,2,3 соответствуют факторам ![]() ,

, ![]() ,

, ![]() , а графики 4,5,6 соответствуют результатам расчета для этих факторов. Рис. 5а, соответствует факторам

, а графики 4,5,6 соответствуют результатам расчета для этих факторов. Рис. 5а, соответствует факторам ![]() ,

, ![]() , рис. 5б, соответствует факторам

, рис. 5б, соответствует факторам ![]() ,

, ![]() , рис. 5в, соответствует факторам

, рис. 5в, соответствует факторам ![]() ,

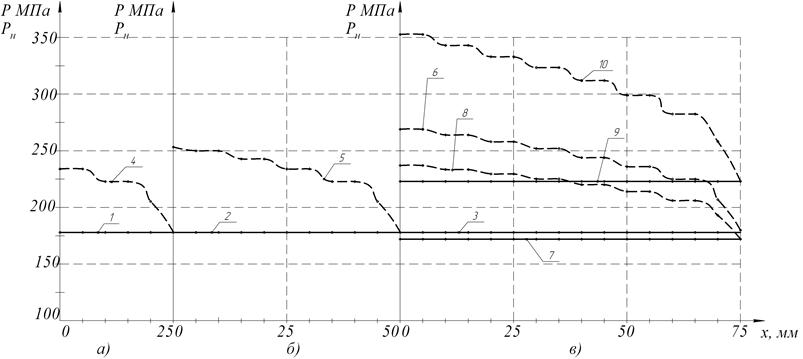

, ![]() . Графики 1, 2, 3 рис. 5 показывают изменение давления натяга для фактора

. Графики 1, 2, 3 рис. 5 показывают изменение давления натяга для фактора ![]() , а графики 4, 5, 6 соответствуют расчетным значениям давления жидкости для этих давлений натяга. На рис.5в, представлены давления натяга для втулкам с наружными диаметрами

, а графики 4, 5, 6 соответствуют расчетным значениям давления жидкости для этих давлений натяга. На рис.5в, представлены давления натяга для втулкам с наружными диаметрами ![]() (график 7) и

(график 7) и ![]() (график 9) и факторе

(график 9) и факторе ![]() . Графики 8, 10 показывают соответствующие им расчетные значения давления жидкости.

. Графики 8, 10 показывают соответствующие им расчетные значения давления жидкости.

Рис. 3

Рис. 4

Рис. 5

Выводы по статической модели. Предложенная математическая модель гидропрессования позволяет рассчитывать распределение гидростатического давления по длине соединения для различных параметров КГСН и условий протекания масла в стыке.

Динамическая модель правомерна для произвольного сочетания параметров и позволяет развернуть неустановившейся процесс гидропрессования КСГН во времени. Определение «динамическая модель» выражает сущность процесса гидропрессования несимметричного относительно маслоподводящей канавки КСГН. При этом для двухстороннего протекания масла характерно условие обеспечение баланса расходов по сторонам соединения с учетом характеристик источника высокого давления и условий формирования зазора.

Динамическая модель. Источник высокого давления. При динамической модели гидропрессования КСГН следует различать внешний (ВИВД) и внутренний (ВнИВД) источник высокого давления.

Внешний источник высокого давления. Характеристиками ВИВД (машины высокого давления) являются: ![]() - текущая мощность источника;

- текущая мощность источника; ![]() -текущий объемный расход источника; где

-текущий объемный расход источника; где ![]() - расход при

- расход при ![]() =1,

=1,![]() ;

; ![]() - объемный коэффициент полезного действия;

- объемный коэффициент полезного действия; ![]() - текущее давление источника. Указанные параметры связаны соотношением

- текущее давление источника. Указанные параметры связаны соотношением  .

.

Внутренний источник высокого давления. Характеристика ВнИВД определяется энергией упругой деформации разгрузка сопрягаемых деталей КСГН. Наличие такого источника необходимо учитывать в случае уменьшения давления ВИВД , т.е при условии ![]() . При гидропрессовании от ВнИВД изменение расхода масла по длине КСГН определяется условием

. При гидропрессовании от ВнИВД изменение расхода масла по длине КСГН определяется условием ![]() .

.

Динамическая модель. Формирование зазора при возникновения упругопластических деформаций. При гидропрессовании КСГН могут возникнуть условия для упругопластического деформирования деталей соединения. Степень этих деформаций определяется величиной давления масло, имеет неравномерный характер и может быть благоприятной для улучшения эксплуатационных качеств соединения /3/. Применительно к КСГН интенсивность напряжений выше в охватывающей детали, где и возникают упругопластические деформации. С достаточной для имитационной модели точностью, принимаем, что охватывающая деталь представляет собой толстостенную трубу и находится в осесимметричном напряженном состоянии. В этом случае, согласно энергетической теории прочности, условия возникновения упругопластических деформаций определяется соотношением

![]() ,

,

где ![]() - предел текучести материала,

- предел текучести материала,  ,

,  - радиальные и окружные напряжения на внутренней поверхности охватывающей детали.

- радиальные и окружные напряжения на внутренней поверхности охватывающей детали.

Для относительных деформаций сечений достаточно удаленных от торцов трубы справедливо ![]() , а для сечения расположенного в средней части СН можно принять

, а для сечения расположенного в средней части СН можно принять ![]() .

.

Если для охватывающей детали через диаметр ![]() обозначит границу, разделяющую ее упругую и пластическую область, то согласно /4/ давление на внутренней поверхности

обозначит границу, разделяющую ее упругую и пластическую область, то согласно /4/ давление на внутренней поверхности ![]() и радиальное перемещение

и радиальное перемещение ![]() точек расположенных на диаметре

точек расположенных на диаметре ![]() , как в упругой, так и в пластической области определяются соотношениями

, как в упругой, так и в пластической области определяются соотношениями

(9)

(9)

Уравнение (9) решается численным методом для чего его удобнее представить в рекуррентной форме

Величина зазора определяется из соотношения  , где

, где ![]() - величина диаметрального натяга,

- величина диаметрального натяга, ![]() радиальное перемещение на сопрягаемой поверхности охватывающей детали определяемое из соотношения (3) при

радиальное перемещение на сопрягаемой поверхности охватывающей детали определяемое из соотношения (3) при ![]() .

.

Динамическая модель. Изменение гидростатического давления по длине КСГН. При фиксированном времени ![]() изменение гидростатического давления

изменение гидростатического давления ![]() на промежутке

на промежутке ![]() стыка сопрягаемых деталей определяется изменением градиента давления, которой зависимости от кругового расхода

стыка сопрягаемых деталей определяется изменением градиента давления, которой зависимости от кругового расхода ![]() , изменение гидростатического давления

, изменение гидростатического давления ![]() и параметра

и параметра ![]() определяющего сопротивление зазора или ПТ протеканию масла. С учетом (3),(5) градиенты давления для зазора и ПТ определятся соотношениями

определяющего сопротивление зазора или ПТ протеканию масла. С учетом (3),(5) градиенты давления для зазора и ПТ определятся соотношениями

Текущий круговой расхода жидкости ![]() , в свою очередь, зависит от деформации сопрягаемых деталей, вызванной гидростатическим давлением

, в свою очередь, зависит от деформации сопрягаемых деталей, вызванной гидростатическим давлением ![]() . Таким образом, рассматриваемая задача является многосвязной.

. Таким образом, рассматриваемая задача является многосвязной.

Описание алгоритма. Обозначим ![]() распределение гидростатического давления

распределение гидростатического давления ![]() на промежутке

на промежутке ![]() стыка сопрягаемых деталей для итерации

стыка сопрягаемых деталей для итерации ![]() цикла

цикла ![]() . Заданным, не варьируемым, параметром цикла является расход

. Заданным, не варьируемым, параметром цикла является расход ![]() . Варьируемыми параметрами итерации

. Варьируемыми параметрами итерации ![]() цикла

цикла ![]() является

является![]() и

и  . Условие

. Условие ![]() устанавливает баланс расходов по направлениям стыка КГСН. Расход в произвольном сечении с координатой

устанавливает баланс расходов по направлениям стыка КГСН. Расход в произвольном сечении с координатой ![]() состоит из расходов в осевом

состоит из расходов в осевом ![]() и радиальном

и радиальном ![]() направлениях, поэтому для последующего сечения справедливо соотношение

направлениях, поэтому для последующего сечения справедливо соотношение ![]() . Для цикла

. Для цикла ![]() при

при ![]() решением задачи для

решением задачи для ![]() -ой итерации являются функциями распределения давления по направлениям стыка КГСН

-ой итерации являются функциями распределения давления по направлениям стыка КГСН ![]() и

и ![]() .

.

Итерационный процесс завершается при обеспечении граничных условиях

![]() ,

,![]() ,

,

![]() ,

,![]()

где-![]() ,

, ![]() -длина заполненного стыка по сторонам 1, 2 определенная в итерации

-длина заполненного стыка по сторонам 1, 2 определенная в итерации ![]() для цикла

для цикла ![]() ,

, ![]() ,

,![]() - длины заполненных стыков по сторонам 1,2 определяемые с фиксированным шагом

- длины заполненных стыков по сторонам 1,2 определяемые с фиксированным шагом ![]() для

для ![]() ,

,![]() шагов в итерации

шагов в итерации ![]() для цикла

для цикла ![]() ,

, ![]() ,

,![]() - варьируемые параметры для

- варьируемые параметры для ![]() ,

,![]() шагов .

шагов .

Определение распределения давления по направлениям стыка КГСН ![]() и

и ![]() , с учетом приведенных выше граничных условий можно рассматривать как многокритериальную задачу линейного программирования. При этом в качестве решения могут быть приняты функции

, с учетом приведенных выше граничных условий можно рассматривать как многокритериальную задачу линейного программирования. При этом в качестве решения могут быть приняты функции ![]() и

и ![]() оптимальные по Парето/8/ .

оптимальные по Парето/8/ .

Изменение гидростатического давления ![]() на промежутке

на промежутке ![]() стыка сопрягаемых деталей определяется по выше приведенному алгоритму с использованием соотношений (3),(5) для градиентов давления при открытом и закрытом стыке. В этих соотношениях сопротивление протеканию жидкости в стыке как щели с шероховатыми стенками или пористом тела определяется обобщенным параметром

стыка сопрягаемых деталей определяется по выше приведенному алгоритму с использованием соотношений (3),(5) для градиентов давления при открытом и закрытом стыке. В этих соотношениях сопротивление протеканию жидкости в стыке как щели с шероховатыми стенками или пористом тела определяется обобщенным параметром![]() .

.

Параметр ![]() может быть нормирован условием

может быть нормирован условием

![]() , (10)

, (10)

где -  - объем стыка рассчитанный по расходу источника высокого давления за промежуток времени

- объем стыка рассчитанный по расходу источника высокого давления за промежуток времени  ,

,

- ![]() - объемом стыка сформированного на момент времени

- объемом стыка сформированного на момент времени ![]() распределенным по его длине и рассчитанным с учетом соотношений (3), (5) гидростатическим давлением,

распределенным по его длине и рассчитанным с учетом соотношений (3), (5) гидростатическим давлением,

- ![]() и

и ![]() объемы стыка по сторонам КСГН рассчитанные по давлению в масляном слое при

объемы стыка по сторонам КСГН рассчитанные по давлению в масляном слое при ![]() -ой итерации цикла

-ой итерации цикла ![]() для момента времени

для момента времени ![]() .

.

Условие (10), при ![]() ,принимаем в качестве целевой функции в виде

,принимаем в качестве целевой функции в виде

![]() .

.

Рис. 6

Блок схема алгоритма расчета изменения гидростатического давления по длине КГСН составленного по динамической имитационной модели приведена на рис.6.

Выводы по динамической модели. Предложенная имитационная динамическая модель гидропрессования позволяет рассчитывать распределение гидростатического давления по длине соединения для различных параметров КГСН и условий протекания жидкости в стыке. Получаемые по предложенной имитационной модели зависимости позволяют обоснованно назначать конструктивные параметра КГСН, что в свою очередь позволит повысить как надежность выполнения технологических операций сборки и разборки, так и надежность соединения в целом.

Список литературы

1. Щенянский А.В. Теория и технология гидропрессовых соединений с натягом. Дисс. докт. технических наук. Ижевск 2003.

2. Гречищев Е.С., Ильяшенко А.А. Соединения с натягом: Расчет, проектирование,изготовление. -М: Машиностроение,1981.- 247с.

3. Заярный С.Л.,Ильяшенко А.А., Ноткин В.С. Расчет распределения давления в соединениях с натягом при монтаже их методом гидрораспора. // Вопросы технологии механосборки и сборки в машиностроении. Изд-во Саратовского университета, 1980 г. с. 59-63.

4. Ильяшенко А.А., Ноткин В.С., Заярный С.Л. Повышение несущей способности соединений с натягом при переменных нагрузках путем частичного автофретирования охватывающей детали //Тезисы докладов всесоюзной научно-технической конференции. Создание локомотивов большой мощности. Ворошиловград, 1981, с. 134.

5. Ильяшенко А.А., Ноткин В.С., Заярный С.Л. и др. РД 24.149.07-87. Расчет и проектирование конических соединений с гарантированным натягом, применяемых в тепловозостроении и путевом машиностроении - Москва, ВНИТИ, 1988,-106 с.

6. Розенберг Ю.А. Влияние смазочных масел на долговечность и надежность деталей машин - М. Машиностроение, 1970, 331с.

7. Александров А.В., Потапов В.Д. Основы теории упругости и пластичности; Учеб. для строит. спец. вузов.-М.: Высш. шк., 1990.-400с.

8. Грешилов А.А. Математические методы принятия решения: Учеб. пособие для вузов.-М.: Изд-во МГТУ им Н.Э. Баумана, 2006.-584 с.

Публикации с ключевыми словами: имитационная модель, гидропрессование, коническое соединение, соединение с натягом

Публикации со словами: имитационная модель, гидропрессование, коническое соединение, соединение с натягом

Смотри также:

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||