научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 10, октябрь 2011

УДК 621.9

МГТУ им. Н.Э. Баумана

Обширные статистические материалы, собранные сотрудниками МГТУ им. Н.Э. Баумана на предприятиях автоматизированного массового производства, позволили установить, что быстрорежущие сверла диаметрами от 6 до 45 мм при обработке углеродистых конструкционных сталей эксплуатируются в диапазоне скоростей резания от 6 до 30 м/мин. Наиболее часто используется скоростной диапазон от 9 до 16 м/мин. Это обусловило необходимость более детального изучения формирования отказов спиральных сверл в указанном диапазоне скоростей резания.

При эксплуатации спиральных сверл, соответствующих требованиям ГОСТ на их состояние, возникающие отказы в основном связаны с наличием повреждений в виде износа элементов рабочей части.

Рабочие элементы режущей части находятся в контакте с обрабатываемым материалом и подвержены повышенному износу, что является естественным проявлением их природных свойств. По мере роста наработки повреждения накапливаются, и рабочие элементы теряют работоспособность. Накопление повреждений протекает с различной скоростью в зависимости от условий эксплуатации инструмента. Отказ инструмента может произойти из-за потери работоспособности определенного конструктивного элемента или их совокупного состояния, но при этом какой-то элемент сохранит лидирующее положение. С учетом относительно широкого диапазона варьирования параметров режимов резания можно предположить и различный вклад каждого конструктивного элемента в отказ инструмента. Это определяет необходимость раздельного рассмотрения изнашивания каждого конструктивного элемента и его взаимосвязь с отказом инструмента.

Для определения причин отказа сверл проведены лабораторные исследования со сверлами диаметром 10.2 мм по ГОСТ 10903-77, изготовленными из стали Р6М5. Сверлились сквозные отверстия глубиной 3d в стали 45 (НБ 190) при скоростях резания V= 6; 9; 12; 16; 21;26; 30 м/мин и подаче S0= 0,23 мм/об, СОЖ – 5 % раствор эмульсола Укринол 1. Сверла эксплуатировались до полной потери работоспособности (отказа) в виде поломки или крупных сколов зубьев. Износ всех рабочих элементов режущих части сверл контролировался через каждые 50 – 100 отверстий.

Авторами работы [1] особое внимание обращено на износ ленточек. Отмечено, что такой износ приводит к постепенному образованию прямого конуса вместо обратного по наружному диаметру вследствие износа ленточек сверла. Износ ленточек может привести к защемлению сверла и его поломке. Поэтому помимо износа главных задних поверхностей и поперечной кромки тщательно контролировался износ ленточек. Зависимость наработки (суммарной длины обработанных отверстий в м.) сверл от скорости резания при отказе инструмента представлен на рис. 1. Как видно, она имеет выраженный экстремальный характер с максимумом при скорости около 15 м/мин.

Рис. 1. Зависимость наработки от скорости резания: 1 – при функциональных отказах; при критериях равного износа: 2 – hз = 0,3 мм; 3 - hз = 0,4 мм; 4 - hз = 0,5 мм; d=10,2 мм; S0=0,23 мм/об; сталь 45; НВ 185…190.

Характерный вид износа элементов рабочей части сверл представлен на рис. 2. При сверлении отверстий в конструкционных углеродистых сталях происходит износ всех рабочих элементов спиральных сверл: главных задних поверхностей, уголков, ленточек, перемычки.

Рис. 2. Характерный вид износа спиральных сверл.

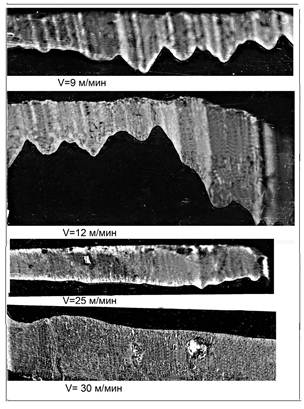

Износ задней поверхности вдоль главной режущей кромки неравномерен. Ширина площадки износа возрастает по мере удаления от поперечной кромки, имеют место пики износа. На рис. 3 приведены характерные микрофотографии изношенных участков задних поверхностей сверл. При скоростях резания от 6 до 15,6 м/мин видны глубокие борозды, перпендикулярные режущему лезвию, образование которых может быть объяснено абразивным воздействием отделившихся частиц нароста и инструментального материала, т.к. ширина борозд значительно больше размеров твердых частиц обрабатываемого материала.

Рис. 3. Виды износа задних поверхностей при отказе сверл (х30)

При работе со скоростями 26 и 30 м/мин вид изношенных задних поверхностей изменяется - борозды отсутствуют. Сопоставление видов изношенных поверхностей, полученных при скоростях резания от 6 до 15,6 м/мин, с видами поверхностей, образованных в результате адгезионно-абразивного износа [2], показывает их хорошее совпадение. Это подтверждает, что при работе сверл в указанном диапазоне скоростей резания преобладает адгезионно-абразивный износ.

Перемычка по мере изнашивания видоизменяется (рис. 4). Постепенно образуется конус на вершине сверла, в основании которого формируется канавка. После того, как такая форма перемычки лезвия образовалась, дальнейшее формоизменение существенно не происходит вплоть до отказа. В процессе износа на сверле как бы формируется наиболее благоприятная геометрия вершины инструмента. Конус, вершина которого расположена на оси сверла в точке с нулевой скоростью резания, улучшает условия внедрения вершины сверла в обрабатываемый материал. Образовавшаяся канавка в основании конуса способствует отводу выдавленного металла в стружечные канавки сверла. Геометрический анализ размеров и углов конуса показал, что угол при вершине конуса близок к 90°, а поперечное сечение канавки близко к полуокружности, дно канавки наклонено от главного режущего лезвия под углом от 20' до 40'. Диаметр канавки близок к диаметру сердцевины сверла dс. Объем канавки у основания конуса зависит от подачи.

Рис. 4. Износ перемычки сверла

На рис. 5 представлены микрофотографии изношенных участков ленточек сверл. На ленточках у уголков сверл имеются проточины в пределах участка, равного Sо/2. Однако во всех случаях изношенный участок ленточки значительно превышает величину, равную Sо/2. Изношенные участки ленточек, удаленные от уголков сверл, не имеют следов вырывов или борозд. Износ ленточек приводит к уменьшению диаметра у уголков и образованию прямой конусности на рабочей части инструмента.

Рис. 5. Виды износа ленточек при отказе сверл (х30)

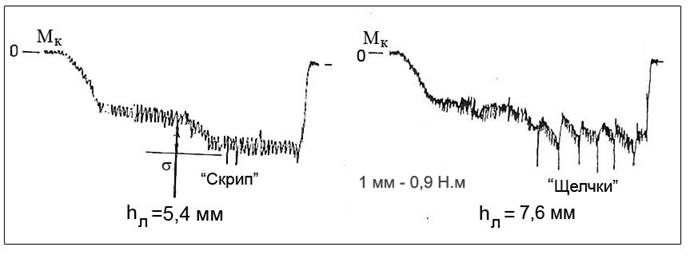

К проявлениям изнашивания ленточек следует отнести характерные звуковые явления - "скрип". При скоростях резания V ≤ 15,6 м/мин они возникают раньше наступления функционального отказа. Непосредственно перед отказом появляются другие звуковые явления - "щелчки". На изношенных участках ленточек сверл появляются налипы обрабатываемого материала. Отказ сверл в диапазоне скоростей от 6 до 15,6 м/мин выражается в заклинивании рабочей части сверла в отверстии.

В зоне скоростей резания от 16 до 30 м/мин "скрип" возникает непосредственно при отказе сверла и является объективным диагностическим признаком приближения отказа.

Износ ленточек приводит к изменению формообразующего размера сверла - диаметра. Это проявляется в изменении разбивки отверстий с ростом наработки (рис. 6). Разбивка определялась как разность между диаметром просверленного отверстия и первоначальным диаметром сверла: Δ=dо - dсн. Из представленных зависимостей видно, что при скоростях резания V ≤ 15,6 м/мин разбивка имеет положительные значения приблизительно в пределах 1/3 от наработки до отказа инструмента. Далее разбивка становится отрицательной. Это свидетельствует об изменении первоначального диаметра сверла - его уменьшении из-за износа и о характере взаимодействия ленточек сверла со стенками отверстия.

Рис. 6. Изменение разбивки отверстий в зависимости от скорости резания и наработки; сверло d=10,2 мм; S0=0,23 мм/об; сталь 45; НВ 187…192

При наступлении отрицательной разбивки появляется периодический "скрип", который приобретает позже систематический характер. Появление "скрипа" в этом скоростном диапазоне свидетельствует о вибрациях, которые в своем спектре имеют акустические частоты [3], что указывает на дискретный характер контакта изношенных ленточек со стенками обработанных отверстий. На рис. 7 представлены участки осциллограмм записи моментов сверления при различной величине износа ленточек. По мере возрастания износа ленточек на осциллограмме момента резания появляется "ступенька" а. Этот момент сопровождается появлением "скрипа". Дальнейшее увеличение износа ленточек приводит к появлению "щелчков" и к заклиниванию сверла в отверстии. На рис. 8 представлена микрофотография изношенного участка ленточки сверла в момент его разрушения. Видно, что наблюдается сплошной контакт между поверхностью изношенной ленточки и стенкой отверстия, ленточка охвачена сильно деформированным материалом. Это свидетельствует о наличии схватывания между двумя поверхностями в твердой фазе.

Рис. 7. Изменение характера Мк сверления на осциллограммах по мере изнашивания ленточек сверла; V=3 м/мин, S0= 0,22 мм/об; d=10,2 мм.

Рис. 8. Контакт изношенного участка ленточки в момент разрушения сверла; V= 8 м/мин; S = 0,2 мм/об; d = 10,2 мм.

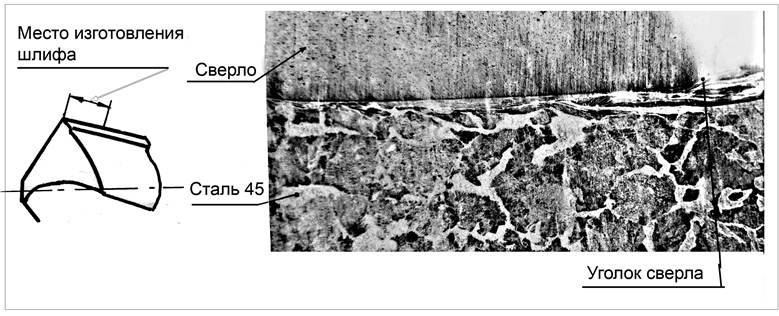

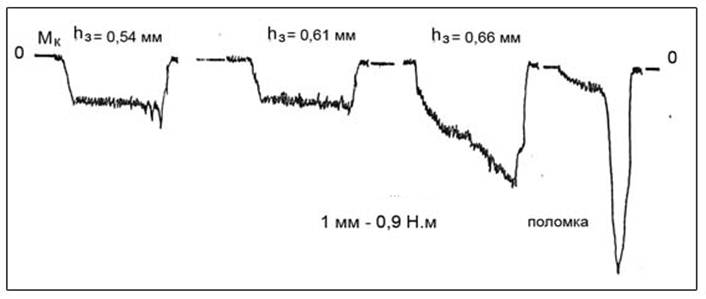

В диапазоне скоростей, превышающих 16 м/мин, сплошность контакта ленточек со стенками отверстии не наблюдается, в то же время наблюдаются интенсивные схватывания по главным задним поверхностям. На рис. 9 представлена микрофотография задней поверхности сверла в момент его разрушения, подтверждающая интенсивное схватывание по изношенной задней поверхности, значительное деформирование обрабатываемого материала за пределами главной режущей кромки и отсутствие таких проявлений на ленточке. В указанном скоростном диапазоне работа изношенным инструментом не сопровождается "скрипом". На осциллограммах моментов сверления отсутствуют четко выраженные ступеньки возрастания крутящего момента (рис. 10). "Скрип" возникает непосредственно перед отказом и в указанном диапазоне скоростей является объективным критерием затупления инструмента.

Рис. 9. Контакт изношенного участка ленточки, задней поверхности, с обрабатываемым материалом в момент разрушения сверла; V = 31,8 м/мин; S0 = 0,2 мм/об; d = 10,2 мм4 х200.

Рис. 10. Изменение вида осциллограмм Мк сверления по мере увеличения износа задней поверхности сверла при его эксплуатации до разрушения; V=31,8 м/мин; S = 0,2 мм/об; D = 10,2 мм.

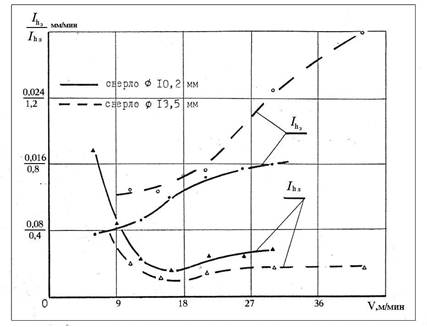

Рабочие элементы спиральных сверл в ходе работы испытывают различные нагрузки, величина которых зависит от параметров и условий сверления. Это отражается на интенсивности их изнашивания. На рис. 11 представлены результаты экспериментальных исследований зависимости интенсивности изнашивания задних поверхностей Ihз и ленточек Ihл от скорости резания [4]. Интенсивность изнашивания задних поверхностей с ростом скорости резания монотонно возрастает, интенсивность изнашивания ленточек имеет явно выраженный экстремальный характер с минимумом в области скоростей резания 15 м/мин.

Рис. 11. Зависимость интенсивности изнашивания задних поверхностей Ihз и ленточек Ihл сверл от скорости резания

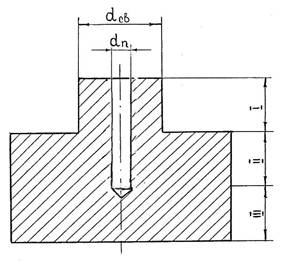

Оценка нагрузки, приходящейся на каждый рабочий элемент режущей части сверла, может быть выполнена на основании анализа общего баланса сил и моментов резания при сверлении острозаточенными и изношенными сверлами. Исследование выполнено с применением специальных заготовок-образцов (рис. 12) следующим образом: при сверлении участка 1 регистрировалась осевая сила и момент резания на главных режущих лезвиях РoI и МI; участка 2 - регистрировалась осевая сила и момент резания на главных режущих лезвиях и ленточках Р02 и М2; при сверлении участка 3 регистрировались суммарные осевая сила и момент резания всех рабочих элементов сверла Р03 и М3. Из зависимостей Рл = Р02 – Р01 и Мл = М2 – М1 определялась осевая сила и момент резания на ленточках сверла, из зависимостей Рoп = Р03 – Р02 и Мп = М3 – М2 осевая сила и момент резания на перемычке кромке сверла. Аналогично можно оценивать термо-ЭДС на рабочих элементах сверла. Очевидна небезупречность метода оценки сил, моментов и термо-ЭДС, т.к. несвободное резание заменяется на свободное, не учитываются и другие явления (условия стружкоотвода, аккумулирование тепла в заготовке и др.), однако применяемый метод вполне удовлетворителен для относительных оценок.

Рис. 12. Вид заготовки для исследования распределения сил и моментов резания на отдельных режущих элементах спиральных сверл

Исследования показали, что скорость резания не оказывает существенного влияния на силы и момент резания, возникающие на острозаточенном сверле как в целом, так и на его отдельных рабочих элементах. Подача, диаметр инструмента, твердость обрабатываемого материала определяют только уровень значений сил и моментов. Графики указанных зависимостей близки к линейным и практически параллельны оси абсцисс.

По мере увеличения износа вид зависимостей Рo = f(V) и M = f(V) изменяется. На зависимостях появляются точки минимума в области скоростей от 12 до 18 м/мин (рис. 13). С увеличением износа точка минимума проявляется более явно. Из представленных рисунков видно, что отказ сверл в зоне скоростей резания V > 18 м/мин сопровождался более выраженным увеличением осевой силы Ро, тогда как в зоне скоростей резания V < 18 м/мин наблюдалось увеличение крутящего момента. Из рис. 13 видно, что характер зависимости Рo = f(V) для сверл в целом и отдельно для главных режущих лезвий совпадает, тогда как на ленточках и на перемычке сверла увеличение Рo в зоне скоростей V < 18 м/мин не наблюдается.

Рис. 13. Зависимость осевой силы Р0и момента М0 от скорости сверления;

d = 10,2 мм; S = 0,23 мм/об; сталь 45 НВ 185…190; 1 – hз = 0,3 мм; hп = 0,3 мм; hл = 5 мм; 2 – hз = 0,6 мм; hп = 0,8 мм; hл = 9 мм; 3 – hз = 0,9 мм; hп = 0,8 мм; hл = 18 мм;

● - суммарное значение; Δ - перемычка

▲ - главные лезвия; ○ - ленточки .

Отказ сверл при скоростях резания V < 9 м/мин сопровождается увеличением крутящего момента на ленточках, при этом характер зависимости М = f(V) для сверла в целом совпадает с характером зависимости Мл = f(V).

Расчет приращений сил и моментов резания на отдельных рабочих элементах сверл при достижении отказов (табл. 1) показывает, что при низких скоростях резания приращения сил и моментов на ленточках превышают аналогичные приращения на главных режущих лезвиях. С ростом скорости резания картина изменяется так, что при работе со скоростью резания 24 м/мин приращение сил и моментов в основном приходится на главные режущие лезвия.

Таблица 1

Приращение осевой силы и момента сверления на рабочих элементах сверла при достижении отказа

Скорость сверления, м/мин | Приращение Ро в % | Приращение М в % | ||||

Главные лезвия. | перемычка | ленточка | Главные лезвия | перемычка | ленточка | |

9 15,6 27 | 23 28 71 | 47 50 25 | 30 22 4 | 40 58 76 | 10 10 13 | 50 32 11 |

Сверла d = 10,2 мм, Р6М5, заготовка – сталь 45, НВ 185...190, So = 0,23 мм/об,

СОЖ "Укринол1" – 5 %, точность до 1 %. З.п - задняя поверхность.

Увеличение скорости резания приводит к увеличению термо-ЭДС на всех рабочих элементах как острозаточенных, так и изношенных сверл по практически линейным зависимостям. Незначительное отклонение от линейности наблюдается на ленточках и главных режущих лезвиях в области скоростей резания V < 12 м/мин, что сказывается на отклонении от линейности в общей термо-ЭДС при сверлении.

Проводить количественные сравнения интенсивности изнашивания рабочих элементов сверл, приращений сил и температур на них для заключения об их вкладе в отказ инструмента представляется некорректным. Эти характеристики относятся к элементам, имеющим существенные конструктивные отличия (углы режущей части, габариты и др.) и испытывают различные нагрузки при работе (теплоотвод, силы и т.д.). Необходимо учитывать изменения физических процессов, которые возникают на рабочих элементах сверла при определенном уровне накопления повреждений в виде износа.

Рабочий элемент сверла - ленточка, у которой задний угол равен нулю - "чувствительна" к незначительным изменениям шероховатости и микрогеометрии, что происходит при незначительном удалении массы инструментального материала. Это проявляется в возникновении налипов на ленточках и их схватываниях с обработанной поверхностью.

На возникновение отказа сверла существенное влияние оказывает характер контактирования изношенных поверхностей с заготовкой. Для ленточек это связано с разбивкой отверстия. Очевидно, чем больше разбивка отверстия, тем меньше вероятность сплошного контакта ленточки и обработанной поверхности.

Максимальная интенсивность изнашивания ленточек при скоростях резания V < 12 м/мин (рис. 11), образование на изношенных участках ленточек прямой конусности, увеличение шероховатости изношенных ленточек, минимальная разбивка отверстия приводят к тому. Периодически происходит схватывание между ленточками и стенками заготовки и при определенной величине износа ленточек происходит их заклинивание в обработанном отверстии и это, как следствие, приводит к поломкам сверла. Описанный механизм находит отражение в осциллограммах процесса сверления (рис. 7).

Задние поверхности главных режущих лезвий менее "чувствительны" и их износ проявляется в значительном удалении массы инструментального материала по сравнению с ленточками. Характер контакта задней поверхности с заготовкой определяется размерами и частотой срывов нароста, что связано со скоростью резания. С ростом скорости V > 20 м/мин высота нароста уменьшается и постепенно формируются условия, когда контакт изношенной задней поверхности и заготовки становится более обширным и время его прерывания уменьшается

В диапазоне скоростей резания V > 18 м/мин наблюдается возрастание разбивки отверстий, что уменьшает площадь и частоту контактирования ленточки со стенкой отверстия, тем самым уменьшается вероятность заклинивания рабочей части сверла в обрабатываемом отверстии. Одновременно возникают условия для схватывания между задними поверхностями и обрабатываемым материалом, что приводит к функциональным отказам сверл. Описанный механизм находит отражение в осциллограммах процесса сверления (рис. 10) и микрофотографиях (рис. 9). Об особенностях звуковых явлений, сопровождающих работу сверл, в диапазонах скоростей V < 18 м/мин и V > 18 м/мин. сказано выше.

Данный механизм возникновения отказов спиральных сверл носит достаточно общий характер, что подтверждается экспериментальной проверкой при сверлении обширной группы углеродистых конструкционных сталей. Химический состав обрабатываемого и инструментального материалов сказывается на величинах износа ленточек и задних поверхностей, определяющих начало явлений "схватывания" контактирующих поверхностей.

Проведенные многочисленные стойкостные исследования различных видов обработки быстрорежущим инструментом, выполненные проф. Грановским Г.И. и его учениками, выявили устойчивую зависимость стойкости при обработке стальных заготовок, характерный вид которой представлен на рис. 1. Указанный вид зависимости отражает связь износостойкости инструментального материала со скоростью трения и является естественным проявлением его эксплуатационных свойств [5]. Характер зависимости рис. 1 сохраняется при варьировании другими параметрами режима резания, при изменениях конструкции и размеров инструмента, изменениях твердости обрабатываемого материала и в большинстве случаев остается неизменным для стальных заготовок. Изменяются только количественные соотношения.

Зависимости рис. 1 в основном получены на основе использования критерия равного износа, что не позволяет определить "лидирующий" рабочий элемент в формировании отказа инструмента. Это объясняется тем, что в установившемся традиционном подходе на базе предварительных опытов выбирается определенный рабочий элемент инструмента, который считается "слабым звеном". По времени достижения определенной величины износа этого элемента оценивается работоспособность инструмента при варьировании параметрами режима резания. Такой подход к оценке предельного состояния инструмента часто является оправданным и подтверждается практикой. Однако для инструментов сложной конструкции с большим количеством рабочих элементов может оказаться, что отказ инструмента на принятом режиме резания обуславливается износом неконтролируемого конструктивного элемента (не задней поверхности), который не исчерпал свой ресурс, а контролируемый рабочий элемент уже достиг принятого предельного значения и инструмент снимается с испытаний с большим запасом стойкости. Этого можно избежать при испытаниях до отказа, обусловленного физическими причинами (разрушение режущих лезвий инструмента, их разупрочнение, налипания и др.), фиксируя состояние рабочего элемента, обусловившего это физическое проявление. Это можно проиллюстрировать результатами лабораторных испытаний сверл, представленных выше, когда наработка оценивалась при разных значениях износа задней поверхности (рис. 1). Проведено сравнение величины износа задних поверхностей при отказах сверл с нормативной величиной, равной 1 мм. При скоростях резания 6 м/мин износ задних поверхностей не достиг нормативной величины, при скоростях резания 12 и 15,6 м/мин значительно превышает нормативную величину, при скоростях резания 26 и 30 м/мин величины износа близки к установленной нормативами величине (табл. 2).

Таблица 2

Величина износа задних поверхностей hз и ленточек hл

V мм/мин | 6 | 9 | 12 | 16 | 21 | 26 | 30 |

hэ мм | 0,4 | 0,45 | 1,0 | 1,1 | 0,9 | 0,9 | 0,8 |

hл мм | 20 | 22 | 24 | 18 | 15 | 14 | 13 |

Таблица 3

Значения коэффициентов корреляции связи износа рабочего элемента сверла с его наработкой.

№ | Исследуемые взаимосвязи | Диаметр сверла d, мм | Объем выборки n, шт | Результаты анализа | |

Коэффициент корреляции r | Значимость | ||||

1 | износа ленточки hл и наработки до отказа L | 9,8 10,0 11,5 12,0 13,8 17,5 21,0 35,0 | 25 24 25 25 25 25 25 25 | 0,71 0,51 0,61 0,72 0,66 0,92 0,88 0,66 | значим значим значим значим значим значим значим значим |

2 | износа задних поверхностей hз и наработки до отказа L | 9,8 10,0 11,5 12,0 13,8 17,5 21,0 35,0 | 25 24 25 25 25 25 25 25 | 0,31 0,62 0,17 0,50 0,48 0,87 0,56 0,45 | незначим значим незначим значим значим значим значим значим |

Анализ физических явлений, возникающих при отказах сверл, показывает, что в диапазоне скоростей резания от 6 до 18 м/мин функциональный отказ возникает преимущественно из-за схватывания ленточек со стенкой заготовки, что при определенной величине износа hл приводит к заклиниванию сверла и его разрушению. Аналогичные результаты получены при производственных испытаниях сверл, работающих в диапазоне скорости резания 12…13.8 м/мин. Результаты корреляционного анализа табл. 3 показывают более тесную связь износа ленточек с отказами сверл, чем износ задних поверхностей в указанном диапазоне скорости сверления. Это подтверждает, что износ ленточек является доминирующим фактором возникновения отказов в диапазоне скорости сверления до 13.8 м/мин, что совпадает с лабораторными испытаниями, которые позволили расширить этот диапазон до 18 м/мин при обработке заготовок из углеродистых конструкционных сталей.

В зоне скоростей, превышающих 18 м/мин, отказ возникает из-за схватывания задних поверхностей сверла с заготовкой, что происходит при определенных значениях hз, которая в пределах указанного скоростного диапазона принимает различные значения.

Таким образом:

1. Рабочие элементы спиральных сверл при сверлении выполняют различные функции и в силу этого испытывают различные силовые и тепловые нагрузки, что наряду с особенностями геометрических и конструктивных параметров элементов определяет различные скорости их изнашивания и вклад в отказ инструмента;

2. Увеличение износа рабочих элементов спиральных сверл приводит к качественному изменению динамических процессов обработки. Монотонный характер увеличения момента сверления с ростом износа при определенной его величине прерывается «всплесками» момента, которые обусловлены кратковременными схватываниями изношенных поверхностей инструмента и обрабатываемой поверхности. Это часто сопровождается звуковыми явлениями – скрип и щелчки. Превышение «всплеском» момента разрушения инструмента обуславливает его функциональный отказ;

3. Рассмотрение сверла как системы, состоящей из ряда конструктивных элементов, позволило обосновать, что в диапазоне скоростей сверления ниже 18 м/мин отказ сверл преимущественно обусловлен износом ленточек, при скоростях более 18 м/мин отказ сверл обусловлен износом задних поверхностей.

Список литературы:

1. Грановский Г.И. и др. Резание металлов. – М. : Машгиз, 1954 – 472 с.

2. Лоладзе Т.Н. Прочность и износостойкость режущего инструмента.- М.: Машиностроение, 1982.- 320 с.

3. HaggertyW.A. DrillSymmertryeffectsonholeproduction // ToolEngineer.- 1960.- V.44, № 7.- P. 10-21.

4. Древаль А.Е., Ткаченко И.В., Рагрин Н.А. Модели отказов спиральных сверл // Проблемы эксплуатации инструмента в металлообрабатывающей промышленности. М.: ЦРДЗ,1992.- С. 55-62.

5. Грановский Г.И., Грановский В.Г. Резание металлов. - М. : Высшая школа, 1985 – 304 с.

Публикации с ключевыми словами: сверло, износ, скорость резания, отказ, режим обработки, момент сверления

Публикации со словами: сверло, износ, скорость резания, отказ, режим обработки, момент сверления

Смотри также:

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||