научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 10, октябрь 2011

УДК 621.923

МГТУ им. Н.Э. Баумана

Исследование процесса химико-механического полирования деталей и узлов микросистемной техники

Современный этап создания новых микроэлектромеханических систем (МЭМС) характеризуется постоянно возрастающим интересом к разработке новых методов и средств планаризации поверхности.

Основная задача, стоящая перед изготовителями МЭМС – это интеграция миниатюрных электромеханических систем и микроэлектронных схем, обрабатывающих сигналы сенсорных устройств и формирующих сигналы управления.

В электронной промышленности в течении многих лет были разработаны различные методы интеграции электронных схем: гибридная интеграция с использованием обычных проводных соединений и крепления отдельных кристаллов на общую подложку и монолитная интеграция. Монолитная интеграция обеспечивает более высокую степень интеграции по сравнению с гибридной, но она стоит дороже вследствие повышенной стоимости технологии.

В технологии изготовления МЭМС-устройств, также как и в технологии микроэлектроники основным методом планаризации является химико-механическое полирование (ХМП), однако, требования к процессам планаризации устройств микросистемной техники и микроэлектронных устройств (МЭУ) существенно отличаются.

Основное отличие процесса планаризации МЭМС-устройств состоит в том, что на одной обрабатываемой поверхности могут располагаться элементы с размерами, отличающимися на два порядка.

В то же время для большинства обрабатываемых поверхностей характерны значительные перепады высоты исходного микрорельефа, кроме того, обрабатываемая поверхность может иметь участок из различных материалов, существенно отличающихся по физико-механическим свойствам.

В целях обеспечения жестких требований к поверхности пластины (отклонение от плоскостности <5мкм, шероховатость <10Å) необходимо разработать методику расчета распределения величин износа по обрабатываемой поверхности пластины в процессе обработки методами ХМП.

Очевидно, что при полировании ожидаемая форма обрабатываемой поверхности будет полностью определена, если известна форма исходной поверхности и распределение величин линейного износа по обрабатываемой поверхности. Однако, непосредственное определение величин линейного износа расчетным путем осложняется многообразием факторов, влияющие на скорость изнашивания обрабатываемой поверхности при механическом или химико-механическом полировании. При решении задачи формообразования целесообразно разбить факторы, влияющие на скорость изнашивания обрабатываемой поверхности, на две группы.

В первую группу включаются постоянные факторы, значения которых одинаковы во всех точках обрабатываемой поверхности и предполагаются неизменными в течение всего временя обработки, например, физико-механические свойства обрабатываемого материала и материала инструмента, род и зернистость абразивной составляющей суспензии, состав и химическая активность жидкой фазы абразивной суспензии и др.

Во вторую группу входят факторы, являющиеся функциями времени и координат (или только координат) произвольной точки aiобрабатываемой поверхности, например, величина скорости точки ai относительно поверхности инструмента, величина давления, плотность абразивной и химически активной среды, температура и т.п.

Выражение для скорости изнашивания обрабатываемой поверхности может быть представлено в форме математической модели, получившей широкое распространение в теории резания:

| (1) |

где ![]() – скорость абразивного изнашивания, мкм/c;

– скорость абразивного изнашивания, мкм/c;

k0 – постоянный коэффициент;

A1, A2,…, An – факторы второй группы;

m1, m2,…, mn – показатель степени.

После экспериментального определения величин k0, m1 , m2 ,…, mn величина износа в точке ai за время обработки может быть вычислена путем интегрирования выражения (1):

| (2) |

Расчет распределения величин линейного износа по обрабатываемой поверхности в некоторых случаях существенно облегчается, если известна или задана величина линейного износа хотя бы в одной точке обрабатываемой поверхности.

Например, можно подобрать время обработки Т таким образом, чтобы величина износа в некоторой избранной точке a1 была определенной (U1). Тогда для расчета распределения величин линейного износа по обрабатываемой поверхности достаточно провести расчет соотношений ![]()

Предлагаемая методика расчета учитывает действие кинематических, динамических и технологических факторов на процесс изнашивания обрабатываемой поверхности. Величина износа в любой произвольно выбранной точке ai обрабатываемой поверхности может быть определена путем интегрирования по времени обработки выражения:

| (3) |

где ![]() – скорость абразивного изнашивания, мкм/c;

– скорость абразивного изнашивания, мкм/c;

k0 – постоянный коэффициент;

V – величина скорости абразивной среды относительно изнашиваемой поверхности, м/с;

P(1) – давление, Н/м2;

ρ – плотность абразивной среды, кг/м2;

T – температура обработки;

pH – водородный показатель.

Формула (1) для каждой конкретной схемы и условий обработки приводится к частному виду с учетом распределения величин V,P, ρ, pH, T в зоне контакта обрабатываемой поверхности и инструмента.

Следует отметить, что процессы доводки и полирования имеют статистическую природу, характеризуясь массовым динамическим воздействием абразивных зерен на обрабатываемую поверхность, поэтому под символами V, P(1), ρ, pH, T подразумеваются средние значения величин в окрестности точки ai.

При изменении во времени величин P(1), ρ, Vи постоянных pH, Tвеличина износа за время t может быть выражена как:

| (4) |

Для определения функций P(1)(t), ρ(t), V(t) при заданном законе движения точки ai, описываемом в полярной системе координат уравнениями R=R(t), α=α(t), необходимо определять распределение величин P(1), ρ, V в системе координат R, α (т.е. определить поля этих величин).

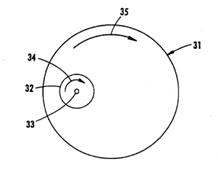

|

|

(а) | (б) |

Рис.1. Схема установки для ХМП (а) и расчетная схема (б) | |

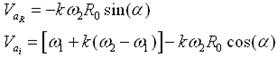

Поле скоростей абразивной среды в неподвижной системе координат R, α описывается уравнениями:

| (5) |

где VaRи Vai – проекции скорости абразивной среды на направления R, α;

k – коэффициент, описывающий передачу импульса абразивным зернам со стороны звеньев 1 и 2.

При абразивной доводке величину коэффициента k приближенно можно выразить через твердости (по Бринеллю) поверхностей звеньев 1 и 2:

| (6) |

При полировании на мягких полировальниках основная масса абразивных зерен удерживается поверхностью полировальника, поэтому: коэффициент k можно принять равным единице, если инструментов является звено 2, или нулю, если инструментом является звено 1.

Распределение плотностей абразивной среды в зоне контакта деталь-инструмент связано с полем скоростей абразивной среды уравнением неразрывности:

| (7) |

которое преобразуемся для случая обработки по схеме, представленной на рис. 1б, к виду:

| (8) | ||

где: |

|

|

|

Общее решение уравнения (8) имеет вид:

| (9) |

где F – произвольная дифференцируемая функция.

Для определения функции F необходимо определить распределение плотностей абразивной среды вдоль границы зоны контакта деталь-инструмент (линия Г1, рис.1б), т.е. определить граничные условия.

Предложенная методика может быть использована при проектировании процессов ХМП, а также при разработке оборудования и инструментов для ХМП.

В работе были проведены расчеты распределения величин износа по обрабатываемой поверхности для некоторых частных случаев. При расчете было использовано допущение о симметрии поля давления абразивной среды относительно центра условной детали (точка О1, рис. 1б). моделирование поля распределения плотности абразивной среды проводилось для граничных условий заданных по линейному закону:

| (10) |

где ![]() - постоянные положительные параметры, имеющие размерность длины.

- постоянные положительные параметры, имеющие размерность длины.

При постоянных угловых скоростях ![]() и

и ![]() вращения звеньев 1, 2 и непрерывной подаче абразивной суспензии поля величин

вращения звеньев 1, 2 и непрерывной подаче абразивной суспензии поля величин ![]() и

и ![]() стационары, следовательно, можно предположить, что поле величин P(1) при полировании также стационарно.

стационары, следовательно, можно предположить, что поле величин P(1) при полировании также стационарно.

Это означает, что скорость изнашивания в произвольно выбранных точках звеньев 1, 2 изменяется по периодическому закону. Поэтому для определения величины износа в любой точке поверхности звена 2 за время обработки t достаточно проинтегрировать выражение (4) от нуля до t

| (11) |

где tц2 – время одного цикла (полного оборота точки ai вокруг точки О1), а затем умножить полученный результат на число циклов за полное время обработки:

| (12) |

Таким образом, осуществляется замена переменной интегрирования с t на φ.

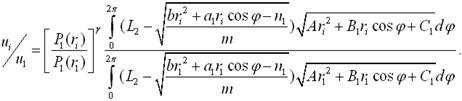

На основании сделанных допущений соотношение ![]() для звена 2 приобретает вид (при

для звена 2 приобретает вид (при ![]() ).

).

| (13) |

Соотношение ![]() при распределении

при распределении ![]() по закону (10) равно:

по закону (10) равно:

| (14) |

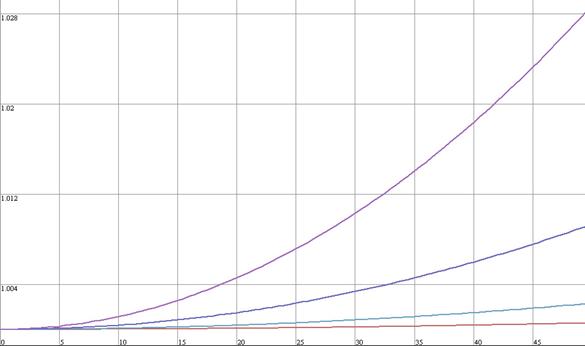

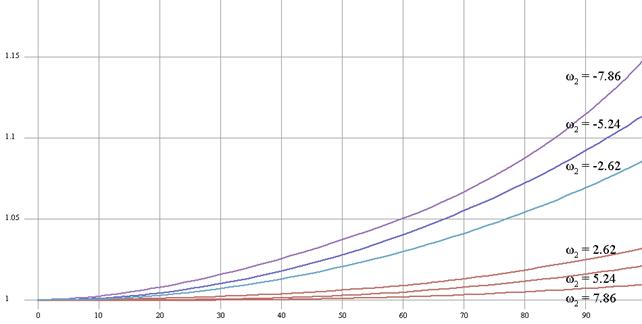

Полученные результаты были использованы при расчете распределения величин износа при ХМП подложек диаметром 100мм. Некоторые частные зависимости предложены на рис.2

Рис.2. Распределение величин![]() вдоль радиуса подложки, при параметрах:

вдоль радиуса подложки, при параметрах:

ω1 = 9,1 1/с; R0 = 115 мм;ρ(R)= ρ0 = const; P(1) = const.

а)

б)

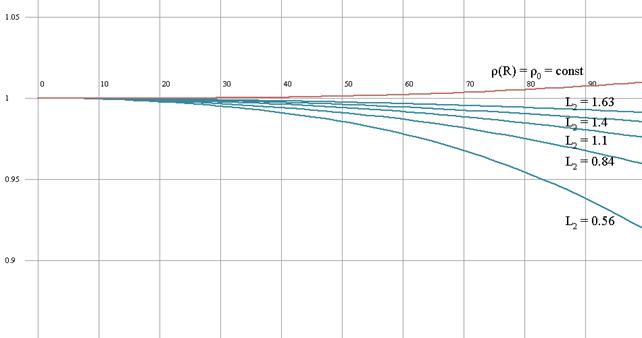

Рис.3. Распределение величин ![]() вдоль радиуса подложки ω1 = 9.1 1/c, ω2 = 7.86 1/с;

вдоль радиуса подложки ω1 = 9.1 1/c, ω2 = 7.86 1/с;

![]()

На основе проведённых расчётов установлено влияние режимов и условий полирования на распределение величин износа вдоль радиуса подложки.

Результаты исследования получены в ходе поисковой научно-исследовательской работы в рамках реализации ФЦП «Научные и научно-педагогические кадры инновационной России» на 2009 – 2013 годы и могут быть использованы при проектировании операций химико-механического полирования деталей и узлов микросистемной техники.

Список литературы

- В.Варадан, К.Виной, К.Джозе ВЧ МЭМС и их применение. Москва: Техносфера, 2004.

- Jeffry J.Sniegowski Chemical-mechanical polishing: enhancing the manufacturability of MEMS.- Intelligent Micromachines Deportament, Sandia National Laboratories, Albuquerque, NM 87185

- Lebrecht von Trotha et al. Advanced MEMS fabrication using CMP. Semiconductor International – 8/1/2004.

Публикации с ключевыми словами: абразивная доводка, абразивное полирование, проектирование операций химико-механического полирования, химико –механическое полирование детали и узлы микросистем

Публикации со словами: абразивная доводка, абразивное полирование, проектирование операций химико-механического полирования, химико –механическое полирование детали и узлы микросистем

Смотри также:

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||