научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 10, октябрь 2011

УДК 621.923.7

ОАО «Пермский завод «Машиностроитель»

МГТУ им. Н.Э. Баумана

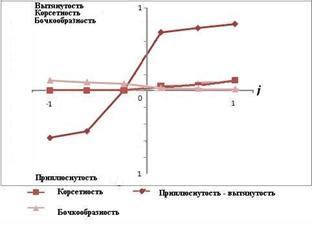

Конструкция рефлектора представляет собой параболоид вращения с диаметром раскрыва 1400 мм и фокусным расстоянием 560 мм (рис. 1).

Рис. 1. Параболический рефлектор радиоантенны

Это трехслойная оболочка, состоящая из углепластиковых обшивок 1 и 2 толщиной 0,6 мм, между которыми установлен сотовый алюминиевый наполнитель 3 с высотой сот 4,5 мм. Для крепления рефлектора в центральной его части имеется металлическая закладная деталь из сплава АМг6 – фланец 4, в котором выполнено посадочное присоединительные отверстия. Для обеспечения жесткого соединения обшивок с фланцем используется накладка 5, которая поджимается кольцевой гайкой 6 и стопорной шайбой 7. Дополнительно соединение усиливается винтами 8. Для исключения смятия сот введено пластиковое кольцо 9. Отклонения формы не должны превышать величины 0,3 мм. Замер предусмотрен по 24 точкам, расположенным в трех поясах.

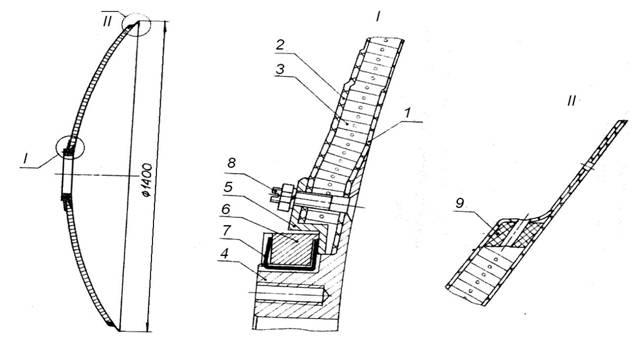

Для контроля осесимметричных рефлекторов в положении раскрывом вниз разработано устройство для контроля, приведенное на рис. 2.

Рис. 2. Устройство для контроля параболических рефлекторов: 1 – измерители перемещений; 2 – упоры; 3 – шаблон; 4 – винт; 5 – опорная шайба; 6 – кулачки; 7 – прижимная шайба; 8 – рефлектор; 9 – делительное устройство; 10 – фиксаторы; 11 – стойка

Для уменьшения погрешностей формы, сформировавшихся при изготовлении параболического рефлектора методом выкладки [1], предусмотрена доводка рабочей поверхности трубчатым инструментом по методу жестких осей на специализированном станке, предназначенном для точной обработки (доводки) крупногабаритных сферических, а также параболических, близких к сферическим, поверхностей шлифовальным съёмным трубчатым инструментом.

Сущность предлагаемого способа технологического обеспечения требуемой точности формы параболических антенн заключается в том, что кинематические и геометрические факторы режима доводки выбирают таким образом, чтобы возникающие отклонения от сферичности обработанной поверхности обеспечивали требуемую форму параболоида вращения. Обоснованность предлагаемого способа обусловлена относительной малостью отклонений параболоида антенн от сферы.

Требуется обеспечить заданный характер отклонений формы от сферичности на основе аналитического определения следующих параметров: размеров инструмента, а именно - его наружного Rи и внутреннего rи радиусов; угла наклона оси инструмента к оси заготовкиq ; соотношения между частотами вращения инструмента nи и заготовки nд . В основе решения сформулированной задачи лежит кинематический анализ относительного движения рабочей поверхности инструмента по обрабатываемой поверхности заготовки.

Свяжем с заготовкой систему координат XOYZ. а с инструментом - систему координат xOyz. Оси OZ и Oz совместим с осями вращений заготовки и инструмента соответственно.Доводка сферической поверхности соответствует вращению системы координат XOYZ вокруг оси OZ при одновременном вращении системы координат xOyz вокруг оси Oz .

Эти вращения можно представить поворотами оси OX в плоскости XOY на угол α и оси Ox в плоскости xOy на угол β. Между угламиα иβсуществуют следующие соотношения:

![]()

гдеωд и ωи - угловые скорости вращения заготовки и инструмента; t- время обработки; n-соотношение между частотами вращения инструмента и заготовки.

Перевод координат из одной декартовой системы в другую для рассматриваемого случая удобнее всего осуществить, применяя углы Эйлера [2]. Три угла Эйлера:φ, y и θ показаны на рис. 3.

Рис. 3. Углы Эйлера

Уголq называется углом нутации - это угол между положительными направлениями осей OZ и Oz . Уголyназывается углом прецессии - это угол между осью OX и прямой пересечения плоскостей XOY и xOy . Он лежит в плоскости XOY и отсчитывается от оси OX к оси OY (положительное направление). Уголφназывается углом чистого вращения - это угол между осью Ox и прямой пересечения плоскостей XOY и xOy. Он лежит в плоскости xOy и отсчитывается от оси Ox к оси Oy (положительное направление).Очевидно, что этот угол связан с вращением инструмента вокруг собственной оси.

В начальном положении оси OX и Ox совпадают. Тогда в любом текущем положении:

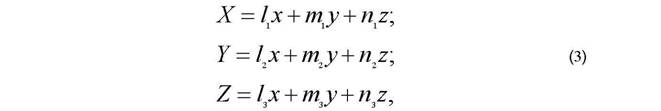

Пусть точка T, лежащая на рабочей поверхности инструмента, имеет координаты x, y, z в системе координат инструмента и координаты X, Y, Z в системе координат заготовки. Тогда положение этой точки в системе координат заготовки выражается через координаты x, y, z и углы Эйлера следующим образом:

где коэффициенты l1, l2, l3, m1, m2, m3, n1, n2, n3 определяются формулами

причем переменные c1, c2, c3, s1, s2, s3 связаны с углами Эйлера при помощи зависимостей

Подставляя выражения (5 ) и ( 4 ) в уравнения ( 3 ), получаем

Заменяя в системе уравнений (6) углы Эйлера углами поворотов заготовки и инструмента в соответствии с зависимостями (2), имеем окончательно:

Обрабатываемая поверхность заготовки, совпадающая с рабочей поверхностью инструмента, описывается следующим уравнением:

![]()

Доводка сферических поверхностей производится инструментом, представляющим собой связанные абразивные зерна. Моделирование процесса обработки основано на расчетах объемов материала, удаляемого единичным закрепленным абразивным зерном в различных зонах обрабатываемой поверхности заготовки с последующим суммированием этих объемов по всей рабочей поверхности инструмента.

Разработано следующее, отличающееся от существующих методов расчета [3], алгоритмическое решение сформулированной выше задачи.

1. Обрабатываемую сферическую поверхность заготовки разбивают на шаровые слои вдоль оси OZ и определяют площади Sдi каждого из слоев.

2. Задаваясь дискретой угла поворота изделияΔα, задают алгоритмическую процедуру

![]()

Это позволяет однозначно задать кинематику обработки, поскольку угол поворота инструмента пропорционален углу поворота заготовки.

3. Рассматривают точки рабочей поверхности инструмента, лежащие в плоскости y = 0. Координаты x этих точек лежат в пределах от rи до Rи. Соответствующие координаты z определяются по формуле

![]()

Рассмотрение начинают с точки, лежащей на внутреннем диаметре инструмента. Предусматривают выполнение алгоритмической процедуры

![]()

4. Поскольку определение элементарных объемов удаленного материала сводится фактически к определению длин элементарных перемещений dL точки с координатами x, y, z в системе координат XOYZ, определяют эти перемещения по формуле

![]()

где элементарные перемещения вдоль осей координат описываются системой уравнений:

5. Рассчитывают координату Z рассматриваемой точки и определяют, в каком из выделенных на обрабатываемой поверхности заготовки шаровых слоев находится рассматриваемая точка рабочей поверхности инструмента в данном положении. Определяют соответствующий линейный съем обрабатываемого материала и прибавляют эту величину к уже имеющейся для данного шарового слоя.

6. Переходят к следующей точке на рабочей поверхности инструмента и повторяют вычисления в соответствии с п. 4 и 5. Производят накапливание сумм линейных съемов обрабатываемого материала в пределах выделенных на обрабатываемой поверхности шаровых слоев.

7. В соответствии с алгоритмической процедурой (9) увеличивают угол поворота заготовкиa и повторяют расчеты по п. 3 - 6.

В результате получается эпюра распределения линейных съемов обрабатываемого материала вдоль сечения сферической обрабатываемой поверхности. Разность между исходной формой обрабатываемой поверхности заготовки и полученной эпюрой представляет собой расчетную ожидаемую форму обработанной поверхности.

Сущность компьютерного моделирования поясняется приведенными на рис. 4. состояниями изображения на экране монитора в процессе моделирования процесса доводки.

а |

б |

Рис. 4. Компьютерное моделирование доводочной операции: а - главное окно системы; б - отображение процесса доводки

Основным элементом изображения является показываемая в двух проекциях обрабатываемая сферическая поверхность. На этих проекциях можно наблюдать траекторию движения единичного абразивного зерна, находящегося на наружном контуре инструмента, по обрабатываемой поверхности. Протеканию процесса доводки соответствует удлинение показываемой траектории. На профильной проекции показывается эпюра съема обрабатываемого материала вдоль профиля сечения обрабатываемой поверхности. Величина линейного съема в каждой точке откладывается в радиальном направлении от обрабатываемой поверхности вглубь материала заготовки. Увеличению времени обработки соответствует увеличение линейного съема материала в отдельных точках обрабатываемой поверхности и увеличение площади эпюры съема материала.

Для обеспечения точности формы возможны варьирование кинематическими факторами и зонная доводка.

Из рассмотрения эпюр ожидаемого съема обрабатываемого материала, приведенных на рис. 5, видно, что реальная форма обработанной сферической поверхности может отличаться от идеальной тем, что преимущественный съем материала располагается либо ближе к экватору (рис. 5, а), либо ближе к полюсу (рис. 5, б), что дает основание для получения параболической поверхности по схеме формообразования сферы.

а |

б |

Рис. 5. Расчетные формы обработанных по схеме доводки поверхностей с образованием преимущественных отклонений от сферичности к экватору (а) и полюсу (б)

Для того чтобы иметь возможность характеризовать различные формы обработанной поверхности, введем понятие совмещенной сферы, под которой будем понимать идеальную сферическую поверхность, центр которой расположен в точке, отстоящей от вершины параболы на четыре фокусных расстояния. Такое представление о совмещенной окружности удобно для компьютерного моделирования, поскольку номинальная сферическая поверхность отображается на экране постоянно.

Будем называть такое свойство поверхности, когда ее отклонения от совмещенной сферы расположены преимущественно к ее полюсу, вытянутостью ожидаемой обработанной поверхности. Аналогично, когда преимущественные отклонения от совмещенной сферы расположены ближе к экватору, такую форму будем называть приплюснутостью.

Другие характерные ожидаемые формы обработанной поверхности приведены на рис. 6. По нашему мнению в качестве таких форм следует рассматривать бочкообразность (рис. 6, а) и корсетность (рис. 6, б). При этом в приполярной и экваториальной зонах анализируемая поверхность подходит максимально близко к совмещенной окружности (рис 6, в).

. а |

б |

в |

Рис. 6. Расчетные формы поверхностей с образованием бочкообразности (а) и корсетности (б): 1 – совмещенная окружность; 2 – расчетная форма (в)

Таким образом, независимых свойств, описывающих ожидаемую форму сферической поверхности, три, а именно: 1) вытянутость или приплюснутость; 2) бочкообразность; 3) корсетность. Каждое из трех свойств (напомним, что эти свойства являются параметрами реальной параболической поверхности) оценивали числом, лежащим в диапазоне от 0 до +1.

С точки зрения получения не сферической, а параболической поверхности, в результате моделирования следует подобрать кинематические и геометрические факторы процесса сферодоводки так, чтобы расчетная форма обработанной поверхности имела вытянутость и корсетность.

Перейдем к описанию факторов, влияющих на параметры (вытянутость, приплюснутость, корсетность, бочкообразность) ожидаемой формы обработанной поверхности.

Особенность доводки поверхности внутреннего параболоида заключается в том, что эта обработка производится с целью устранении имеющихся на формообразованном рефлекторе отклонений формы от заданного параболоида. Необходимо иметь набор рекомендаций компенсирующей обработки.

Соотношение между частотами вращения инструмента Ni и заготовки Nd характеризуется двумя факторами, которые определяются выражением:

![]()

и

![]()

Если подставить в выражения (14) и (15) соотношения Ni =![]() 10Nd и Ni =

10Nd и Ni = ![]() 0,1 Nd, то оказывается, что факторы i и j изменяются в диапазонах: -1

0,1 Nd, то оказывается, что факторы i и j изменяются в диапазонах: -1 ![]() i

i![]() +1 и -1

+1 и -1 ![]() j

j![]() +1. При этом значениям i = 0 и j = 0 соответствуют равенства Ni = Nd и Ni = -Nd.

+1. При этом значениям i = 0 и j = 0 соответствуют равенства Ni = Nd и Ni = -Nd.

Размер инструмента будем учитывать при помощи следующего фактора:

где Du – наружный диаметр кольцевой рабочей поверхности инструмента;

Rсф – радиус совмещенной сферы для доводимой параболической поверхности.

Очевидно, что наибольшим значением фактора g является величина g = +1, а наименьшее значение фактора g определяется конфигурацией обрабатываемой поверхности.

Ширину кольцевой рабочей поверхности инструмента будем определять следующим соотношением:

где dи – внутренний диаметр кольцевой рабочей поверхности инструмента.

Как видно из выражения (18), фактор k (будем называть его тонкостью стенки инструмента) изменяется в диапазоне 0 ![]() k < 1.

k < 1.

Наконец, будем под фактором угла наклона понимать величину

![]()

где q - угол между осями вращения заготовки и инструмента.

Ясно, что и этот фактор изменяется в диапазоне 0 < α < 1.

Рассматривалась доводка внутренней сферической поверхности радиусом Rsf = 1000 мм, ограниченной диаметрами: наружным Dd = 1400 мм и внутренним di= 200 мм.

Влияние факторов i и j на параметры ожидаемой формы поясняется графиками, приведенными на рис. 7, обобщая которые можно утверждать следующее. При возрастании отношения частот вращения инструмента и заготовки от величин, когда частота вращения инструмента намного меньше частоты вращения заготовки, до величин, когда частота вращения инструмента намного больше частоты вращения заготовки, отклонения формы обработанной поверхности переходят от приплюснутости к вытянутости. Это происходит независимо от того, вращаются ли заготовка и инструмент в одну сторону или направления этих вращений противоположны.

Можно утверждать также, что при указанном изменении отношения частот вращения инструмента и заготовки (опять же независимо от сочетания направлений вращения) бочкообразность обработанной поверхности немного снижается. Относительно влияния отношения частот вращения инструмента и заготовки на корсетность обработанной поверхности определенных заключений сделать нельзя, поскольку в одном случае (рис. 7, а) корсетность изменяется значительно, а в другом (рис. 7, б) – незначительно.

а |

б |

Рис. 7. Графики влияния факторов i (а) и j(б) на параметры расчетной формы доведенной поверхности внутреннего параболоида

Влияние фактора g, рассчитываемого по формуле (17), на параметры формы обработанной поверхности, отраженное графиками, приведенными на рис. 8, а, сводится в основном, к следующему. С увеличением величины фактора g возрастает приплюснутость обработанной поверхности. При предельно допустимых по максимуму значениях фактора g (ясно, что наружный диаметр инструмента не может превышать двойного радиуса совмещенной сферы) свойство приплюснутости обработанной поверхности выражено совершенно отчетливо. Уменьшение величины фактора g до предельно допустимых по минимуму значений (критерием допустимого уменьшения наружного диаметра инструмента является перекрытие им всей обрабатываемой поверхности заготовки при ее вращении) приводит к тому, что форма обработанной поверхности перестает обладать свойствами приплюснутости или вытянутости, но при этом одновременно резко возрастает бочкообразность ожидаемой формы обработанной поверхности, а относительно влияния фактора g на корсетность обработанной поверхности определенного суждения вынести нельзя.

Перейдем к рассмотрению влияния на форму обработанной поверхности фактора k, рассчитываемого по формуле (18). Соответствующие графики приведены на рис. 8, б.

а |

б |

Рис. 8. Графики влияния факторов g(а) и k (б) на параметры расчетной формы доведенной поверхности внутреннего параболоида

Особенностью этих зависимостей является то, что здесь, в отличие от всех рассмотренных до сих пор случаев, отчетливо наблюдается корсетность обработанной поверхности. Можно утверждать, что с уменьшением ширины кольцевой рабочей поверхности инструмента корсетность обработанной поверхности в целом возрастает. Можно отметить также, что зависимости от фактора k корсетности и бочкообразности обработанной поверхности носят взаимно противоположный характер, а именно: увеличению корсетности соответствует снижение бочкообразности и наоборот. Увеличение значений k приводит к увеличению приплюснутости, хотя имеется значение k = 0,25, когда расчетная форма не имеет ни приплюснутости, ни вытянутости.

Последним из рассматриваемых факторов является фактор a, рассчитываемый по формуле (19) и характеризующий угол между осями вращений инструмента и заготовки. Графики зависимости параметров формы обработанной поверхности от фактора a приведены на рис. 9. Из рассмотрения графиков на рис. 9 видно, что при j > 0 формируется вытянутость, которая практичеcки не зависят от фактора α, а при j < 0 формируется «приплюснутость».

Рис. 9. Графики влияния фактора a на параметры расчетной формы доведенной поверхности внутреннего параболоида при j > 0 (а) и j < 0 (б)

В то же время, на корсетность и бочкообразность обработанной поверхности фактор a влияет. Характер этого влияния сводится к следующему: с увеличением значений фактора a бочкообразность обработанной поверхности существенно снижается, а корсетность несколько возрастает.

Подводя итог рассмотрению влияния факторов доводки внутренних параболоидов на параметры формы обработанной поверхности, перечислим установленные факты:

1) Вытянутость обработанной поверхности увеличивается с возрастанием факторов i и j.

2) Приплюснутость обработанной поверхности увеличивается с уменьшением факторов i и j, а также с увеличением фактора g.

3) Корсетность обработанной поверхности возрастает с увеличением фактора k.

4) Бочкообразность обработанной поверхности возрастает с уменьшением факторов g , k и α.

Установленные факты влияния факторов процесса на отклонения формы обработанной поверхности позволяют обоснованно назначать режимы доводки рабочей поверхности параболического рефлектора, производимой с целью компенсации погрешностей, сформировавшихся на этапе формообразования рефлектора.

Литература

1. Ломаев В.И., Сагателян Г.Р., Иванайский В.А. Технологическое обеспечение точности изделий из композиционных материалов, изготавливаемых методом выкладки. - Технология машиностроения. - №11, 2008. – с. 13 – 18.

2. Бронштейн И.Н., Семендяев К.А. Справочник по математике. М.: Наука. 1964. 608 с.

3. Каширин В.И. Основы формообразования оптических поверхностей: курс лекций. Екатеринбург: ГОУ ВПО УГТУ – УПИ, 2006. 254 с.

Публикации с ключевыми словами: абразивный инструмент, доводка, вращение, размеры, композиционный материал, параболическая антенна, наклон

Публикации со словами: абразивный инструмент, доводка, вращение, размеры, композиционный материал, параболическая антенна, наклон

Смотри также:

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||