научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 10, октябрь 2011

УДК 620.17; 620.19

МГТУ им. Н.Э. Баумана

При создании новых технических систем возникает проблема обеспечения их надежности.

В машиностроении существует множество механизмов, где вопрос надежности связан с динамическим воздействием рабочей среды и элементов машин. К таким машинам, работающим при тяжелых нагрузках и в агрессивных средах, можно отнести различного вида насосы (водяные, нефтяные, химические и др.) и двигатели (ДВС, газотурбинные, турбореактивные, ракетные и др.). В частности, в процессе эксплуатации командные детали газотурбинных двигателей (компрессорные лопатки, ротора, корпуса) подвержены интенсивным силовым, тепловым и механическим воздействиям в сочетании со значительными эксплуатационными нагрузками. Именно командные детали и узлы, как правило, определяют надежность всей технической системы.

Одним из способов повышения надежности подобных технических систем является использование функциональных покрытий, в том числе наноструктурированных. Покрытия наносятся, как правило, газотермическими способами: газопламенное и высокоскоростное сверхзвуковое газопламенное напыление (HVOF), плазменное (APS) и детонационное напыление, электродуговая металлизация и др. При этом надо иметь ввиду, что многообразие функциональных покрытий (состав, архитектура) и технологий их нанесения не позволяет обоснованно выбрать максимально адаптированное под условия эксплуатации наиболее эффективное покрытие и рациональный способ его нанесения.

В связи с этим представляется актуальной задача разработки методики выбора функционального покрытия максимально пригодного к реальным условиям работы технической системы. Данная методика основана на ультраструйной экспресс-диагностике износостойкости покрытия. Износостойкость является эксплуатационным свойством функциональных покрытий.

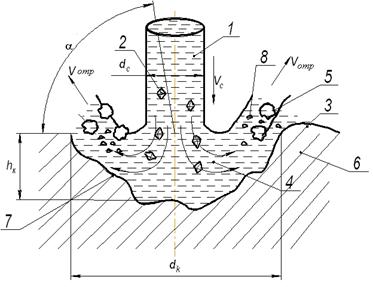

Ультраструйная диагностика основана на взаимодействии высокоскоростной струи жидкости и мелкодисперсного абразива с диагностируемым покрытием, вызывающее гидроэрозию поверхности при определенных режимах: рабочее давление струи, ее диаметр, кинематика движения по диагностируемой поверхности (рис.1). При гидроструйной эрозии происходит ускоренное локальное разрушение материала по механизмам наиболее близким или идентичным механизмам реального разрушения покрытия под действием эксплуатационных нагрузок, например циклических, вызывающих усталостное разрушение. Это обстоятельство обеспечивает сопоставимость результатов гидроструйного диагностирования полномасштабным исследованиям физико-механических свойств и ресурсно-эксплуатационным испытаниям функциональных параметров покрытий.

Рис.1. Схема ультраструйной диагностики покрытий

Диагностику износостойкости покрытия следует проводить не только при разработке архитектуры покрытия, но и при периодических испытаниях покрытия на стадии контроля его качества и при эксплуатации.

Так как детали и узлы машин подвержены одновременно различным видам изнашивания (механическое, коррозионное), то необходимо анализировать износостойкость покрытия к каждому виду износа. Данная диагностика позволяет имитировать одновременное воздействие различных видов изнашивания и существенно сокращает временные затраты по сравнению со специализированными испытаниями на каждый тип износа.

Рассмотрим алгоритм диагностики износостойкости функциональных покрытий при механическом изнашивании: абразивном, гидроабразивном, гидроэрозионном, кавитационном.

При проведении диагностики используются стандартные образцы, на рабочую поверхность которых наносится покрытие, износостойкость которого требуется определить. К материалу образцов при диагностики покрытий особых требований не предъявляется. Образцы необходимо взвесить на аналитических весах с точностью до 0,001 г и затем закрепить в держателях на гидроструйной установке. Выставляется режим диагностирования: рабочее давление, скорость струи, угол атаки. В результате взаимодействия струи с покрытием происходит его поверхностное разрушение и вымывание с него образовавшейся массы частиц материала покрытия. После этого проводится повторное взвешивание образцов. Затем можно определить интенсивность гидроэрозии сопоставимую с износостойкостью покрытия.

Интегральная интенсивность гидроэрозии материала покрытия – унос его массы с поверхности в единицу времени, т.е. суммарная масса продуктов разрушения ![]() отнесенная к времени диагностического гидровоздействия

отнесенная к времени диагностического гидровоздействия ![]() :

:

![]() (1)

(1)

где ![]() ,

, ![]() – масса

– масса ![]() -й частицы разрушенного материала,

-й частицы разрушенного материала, ![]() - общее число частиц разрушившегося материала.

- общее число частиц разрушившегося материала.

Дифференциальная интенсивность гидроразрушения материала покрытия – унос его массы в виде частиц, имеющих определенные близкие геометрические и/или весовые характеристики: средний диаметр ![]() , средняя масса

, средняя масса ![]() , сопоставимая форме поверхности и т.д. В этом случае дифференциальная интенсивность определяется как:

, сопоставимая форме поверхности и т.д. В этом случае дифференциальная интенсивность определяется как:

![]() (2)

(2)

где ![]() – число близких по своим параметрам, например массе

– число близких по своим параметрам, например массе ![]() частиц разрушившегося в результате гидроэрозии материала покрытия.

частиц разрушившегося в результате гидроэрозии материала покрытия.

Очевидно, что:

;

;  ;

;  , (3)

, (3)

где![]() - число интервалов, на которое условно подразделяется при анализе весь массив исследуемых частиц разрушения. Обычно

- число интервалов, на которое условно подразделяется при анализе весь массив исследуемых частиц разрушения. Обычно ![]() , но если

, но если ![]() , то весь массив частиц условно подразделяется на большие (мах), средние (mid) и малые (min). Причем эта градация справедлива как к массе, так и к характерному размеру, например среднему диаметру массива анализируемых частиц разрушения.

, то весь массив частиц условно подразделяется на большие (мах), средние (mid) и малые (min). Причем эта градация справедлива как к массе, так и к характерному размеру, например среднему диаметру массива анализируемых частиц разрушения.

Для повышения общности получаемых результатов весьма полезно использовать не абсолютные, а относительные диагностические признаки, например:

![]() (4)

(4)

где: ![]() - относительная интегральная интенсивность гидроразрушения поверхности покрытия;

- относительная интегральная интенсивность гидроразрушения поверхности покрытия; ![]() - абсолютное значение интенсивности гидроразрушения (мг/ч) покрытия;

- абсолютное значение интенсивности гидроразрушения (мг/ч) покрытия; ![]() - тоже самое, но, например, для эталонного образца. Очевидно, что при

- тоже самое, но, например, для эталонного образца. Очевидно, что при ![]() физико-механические и иные исследуемые характеристик покрытия, при прочих равных условиях, хуже, чем у сравниваемого образца [1].

физико-механические и иные исследуемые характеристик покрытия, при прочих равных условиях, хуже, чем у сравниваемого образца [1].

Определить ![]() можно не только путем взвешивания образца до и после гидроструйного воздействия, но и прямым взвешиванием продуктов разрушения после фильтрации частиц, находящихся в отработанной жидкости.

можно не только путем взвешивания образца до и после гидроструйного воздействия, но и прямым взвешиванием продуктов разрушения после фильтрации частиц, находящихся в отработанной жидкости.

При гидроструйном определении стойкости функционального покрытия к абразивному изнашиванию дополнительным информативным признаком являются параметры измельчения (количество, форма, размер, масса) частиц абразива 8, расколовшихся при ударе о поверхность покрытия 6 (рис. 2).

Рис. 2. Взаимодействие гидроабразивной ультраструи с покрытием

На рисунке принято: 1 - высоконапорная струя жидкости; 2 - абразивные частицы; 3- исследуемая поверхность объекта контроля и диагностики; 4 - гидроабразивная каверна; 5 - продукты гидроабразивной эрозии; 6 - объект диагностики; 7 - профиль гидроабразивной каверны; 8 - сколки абразивных частиц 2.

При анализе частиц 8 очевидно, что чем тверже покрытие, тем на большее число частиц будут раскалываться исходные абразивные и/или иные твердые частицы 2 вводимые в высоконапорную диагностическую струю 1, которая в данном случае может быть не жидкостной, а газовой, например воздушной, воздушно-капельной, газовоздушной и т.д [1].

При введении в состав струи химически-агрессивных добавок, поверхностно-активных веществ можно анализировать износостойкость покрытий на коррозионно-механическое и химическое воздействие.

УСД можно проводить не только на стадии разработки функционального покрытия, но и при его производстве и эксплуатации. Для этого на стадии разработки покрытия должны быть созданы образцы-свидетели (эталоны) и получены данные об их интенсивности износа. По разнице результатов воздействий на диагностируемое и эталонное покрытия можно судить о физико-механическом состоянии и степени его износа.

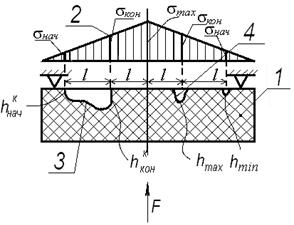

Рассмотрим анализ усталостного износа функциональных покрытий. Анализ на усталость покрытия проводится при воздействии периодически изменяющейся или циклической нагрузки. Многократное изменение напряжений приводит к образованию и дальнейшему развитию трещин с последующим усталостным разрушением детали с покрытием.

При УСД, как было сказано выше, происходит гидроэрозия поверхности покрытия. Гидроэрозионное разрушение – процесс сугубо динамический и при этом поверхность подвергается воздействию многократных динамических импульсов напряжения [2]. При периодическом воздействии УСД может имитировать реальные циклические нагрузки. При этом по глубине образовавшейся при гидроэрозии гидрокаверны можно судить о степени напряженности покрытия.

На рис. 3 изображен образец 1, нагруженный силой ![]() , вызывающей в нем различные механические напряжения, описываемые эпюрой 2. В процессе гидроскрайбирования глубина гидрокаверны 3 будет большей там, где действуют большие растягивающие напряжения

, вызывающей в нем различные механические напряжения, описываемые эпюрой 2. В процессе гидроскрайбирования глубина гидрокаверны 3 будет большей там, где действуют большие растягивающие напряжения ![]() . Аналогичная диагностическая картина будет наблюдаться при гидроструйном индентировании (точечном, локальном воздействии). Глубина

. Аналогичная диагностическая картина будет наблюдаться при гидроструйном индентировании (точечном, локальном воздействии). Глубина ![]() единичных гидрокаверн 4 в зоне больших напряжений будет большей, чем в зоне, с меньшим уровнем напряженности покрытия [1].

единичных гидрокаверн 4 в зоне больших напряжений будет большей, чем в зоне, с меньшим уровнем напряженности покрытия [1].

Рис. 3. Оценка внутренней механической напряженности покрытия

Усталостная прочность понимается как свойство структуры твердого тела, в данном случае покрытия, задерживать, затруднять, противостоять развитию трещин. Необходимо определять появления усталостных трещин и пиковую нагрузку, после которой происходит разрушение покрытия. Для этого совместно с УСД нужно использовать метод акустической эмиссии и данные макро- и микрофрактографического анализа.

Для оценки остаточного ресурса детали с покрытием необходимо, учитывая данные по анализу износостойкости и усталостной прочности, полученные в результате УСД, провести физико-математическое моделирование динамического взаимодействия гидроструи с покрытием и построить вероятностную модель роста трещин при квазистатических и циклических нагрузках. Так как это моделирование включает в себя взаимосвязь теорий процесса гидроэрозии, механики хрупкого разрушения, физики процесса роста трещин и каждая из них недостаточно разработана и не имеет универсальных моделей, то вопрос подобного моделирования является актуальным и остаётся открытым.

Таким образом, ультраструйная экспресс-диагностика, позволяющая оценить износостойкость покрытий, является актуальным методом выбора оптимальных функциональных покрытий, используемых в механизмах, работающих в условиях динамического воздействия газовой и жидкостной среды.

Список литературы

1. Барзов А.А., Галиновский А.Л. Технологии ультраструйной обработки и диагностики материалов - М.: МГТУ им. Н.Э. Баумана, 2009, - 246 с.

2. Механика контактных взаимодействий / Под редакцией Воровича И.И., Александрова В.М. М.: Физматлит, 2001. 672 с.

Публикации с ключевыми словами: нанотехнология, гидроэрозия, функциональные покрытия, ультраструйная диагностика, интенсивность износа

Публикации со словами: нанотехнология, гидроэрозия, функциональные покрытия, ультраструйная диагностика, интенсивность износа

Смотри также:

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||