научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 09, сентябрь 2011

УДК 621.436

МГТУ им. Н.Э. Баумана

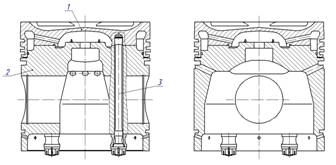

В связи с постоянным ростом агрегатной и удельной мощности современных дизелей, увеличением давления и температур газов в цилиндре и, как следствие, ростом тепловой напряженности деталей цилиндропоршневой группы (ЦПГ), повышаются требования к точности моделирования теплового и напряженно-деформированного состояния деталей для оценки их работосопособности и надежности на этапе проектирования. В настоящее время в среднеоборотных форсированных дизелях практически повсеместно применяются поршни, имеющие составную конструкцию. Не является исключением и дизель типа ЧН 26/26, имеющий частоту вращения коленчатого вала 1000 об/мин и цилиндровую мощность, достигающую в отдельных модификациях 350 л.с.. Конструкция поршня этого дизеля приведена на рис. 1. Поршень состоит из головки 1, тронка 2, соединенных четырьмя шпильками 3, ввернутыми в головку. Тронк выполнен из алюминиевого сплава АК4-1, головка – из стали 20Х3МВФ. Головка и тронк стянуты четырьмя стальными шпильками 3. Усилие затяжки каждой шпильки порядка 10 тонн. В целях обеспечения охлаждения поршня в головке выполнены полости, предназначенные для подвода масла. Масло подается через канал в шатуне и через центральное отверстие поступает в головку поршня.

Рис. 1. Конструкция поршня дизеля ЧН 26/26.

1 – головка поршня; 2 – тронк поршня; 3 – шпилька.

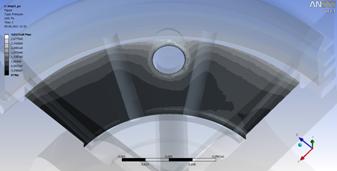

Моделирование теплового состояния производилось методом конечных элементов с помощью программного комплекса ANSYS Workbench версии 12.1. Сложная форма детали предполагает моделирование в трехмерной постановке. Однако для упрощения процедуры и снижения числа элементов модель представляет собой четверть поршня. При этом вводится допущение об отсутствии в процессе работы перекладок поршня и осесимметричности граничных условий теплообмена по камере сгорания. Конечно-элементная модель поршня, включающая около 50 тыс. квадратичных тетраэдральных конечных элементов и около 84 тыс. узлов, представлена на рис. 2. Число контактных элементов составляет около 2600, число узлов – 5500.

Рис. 2. Конечно-элементная модель поршня.

Соединение головка – тронк относится к неподвижным соединениям, причем поверхности нагружены давлением, создаваемым четырьмя затянутыми шпильками. Шероховатость поверхности соответствует ![]() , что соответствует шестому классу чистоты обработки. Максимальная высота выступов шероховатостей

, что соответствует шестому классу чистоты обработки. Максимальная высота выступов шероховатостей ![]() в этом случае составляет порядка 10 мкм.

в этом случае составляет порядка 10 мкм.

Моделирование теплового состояния составных конструкций, к которым относится рассматриваемый поршень, имеет ряд особенностей, связанных с наличием термических сопротивлений в зонах контакта деталей поршня. Термические сопротивления являются следствием несовершенства контактирующих поверхностей, т.е. наличия на них микро- и макронеровностей. Величина термического сопротивления в общем случае зависит от размеров выступов неровностей на поверхностях, их распределения, нормальной нагрузки и свойств контактирующих материалов, что отмечается в ряде исследований контактного теплообмена [1-4].

На контактное давление в паре «тронк - головка» влияют несколько факторов: сила затяжки шпилек (далее ‑ монтажная нагрузка), сила давления газов в цилиндре и силы инерции, действующие на головку поршня. Степени влияния этих нагрузок на контактное давление и, таким образом, на термическое сопротивление различны.

Усилие затяжки шпилек – максимальное по величине силовое воздействие, действует на поршень постоянно. Результаты расчетов (см. рис. 3) показывают, что в ненагретом состоянии контактные давления, обусловленные лишь монтажными нагрузками в паре «тронк – головка поршня», распределены весьма неравномерно и их величина достигает 180 МПа. Минимальные же контактные давления составляют порядка 5-6 МПа. При этом более чем на 50 % площади контактной поверхности действуют давления, не превышающие 20-30 МПа. Средняя величина контактного давления, определенная по усилию затяжки шпилек и номинальной площади соприкасающихся поверхностей, составила 17.6 МПа. Монтажные усилия являются основным силовым фактором, формирующим термическое сопротивление контактной пары тронк – головка поршня.

Рис. 3. Контактное давление, возникающее от монтажной нагрузки.

Силы давления газов в цилиндре действуют равномерно на всю поверхность огневого днища поршня. Следовательно, при учете сил давления газов, контактное давление ![]() равномерно увеличится по всей контактной поверхности на некоторую величину

равномерно увеличится по всей контактной поверхности на некоторую величину ![]() , пропорциональную отношению площадей проекции огневого днища поршня на горизонтальную плоскость и номинальной площади контактирующих поверхностей. Оценка

, пропорциональную отношению площадей проекции огневого днища поршня на горизонтальную плоскость и номинальной площади контактирующих поверхностей. Оценка ![]() производилась для двух характерных давлений в цилиндре – максимального –

производилась для двух характерных давлений в цилиндре – максимального – ![]() , и среднего эффективного –

, и среднего эффективного – ![]() . В данном случае

. В данном случае ![]() составляет 16.7 МПа, а

составляет 16.7 МПа, а ![]() ‑ порядка 2 МПа.

‑ порядка 2 МПа.

Для среднего эффективного давления газов в цилиндре![]() составляет порядка 5 МПа, что приблизительно совпадает с минимальной величиной контактного давления, составляя около 25 % от его средней величины и около 2-3 % - от его максимальной величины. Для давления газов в цилиндре, соответствующего

составляет порядка 5 МПа, что приблизительно совпадает с минимальной величиной контактного давления, составляя около 25 % от его средней величины и около 2-3 % - от его максимальной величины. Для давления газов в цилиндре, соответствующего ![]() , величина

, величина ![]() составляет 44 МПа, что примерно в восемь раз превышает минимальную величину контактного давления, в 2.5 раза – среднюю, составляя порядка 25 % его максимальной величины. Очевидно, что силы давления газов в цилиндре оказывают заметное влияние на контактирование частей поршня, поэтому должны учитываться при моделировании температурных полей.

составляет 44 МПа, что примерно в восемь раз превышает минимальную величину контактного давления, в 2.5 раза – среднюю, составляя порядка 25 % его максимальной величины. Очевидно, что силы давления газов в цилиндре оказывают заметное влияние на контактирование частей поршня, поэтому должны учитываться при моделировании температурных полей.

Силы инерции, действующие на головку массой 11.6 кг при n = 1000 ![]() составляют 20 кН и 12.8 кН соответственно для углов поворота коленчатого вала

составляют 20 кН и 12.8 кН соответственно для углов поворота коленчатого вала ![]() и

и ![]() . Будучи отнесенными к площади контактной поверхности, силы инерции составляют соответственно порядка 1 МПа и 0.64 МПа, что составляет не превышает 5 % от минимальной величины контактного давления – таким образом, силы инерции не оказывают значительного влияния на взаимодействие частей поршня и при моделировании теплового состояния могут не учитываться.

. Будучи отнесенными к площади контактной поверхности, силы инерции составляют соответственно порядка 1 МПа и 0.64 МПа, что составляет не превышает 5 % от минимальной величины контактного давления – таким образом, силы инерции не оказывают значительного влияния на взаимодействие частей поршня и при моделировании теплового состояния могут не учитываться.

Для вычисления термического сопротивления пользуются полуэмпирическими зависимостями, полученными посредством введения различных допущений, и позволяющими по отдельности определить составляющие термического сопротивления. Наибольшее распространение получили зависимости, предложенные Поповым [4]. При решении рассматриваемой задачи применялась зависимость для однократного нагружения плоскостно-шероховатых поверхностей [4, стр. 87].

В качестве граничных условий при решении задачи теплопроводности использованы граничные условия третьего рода. Методика их определения для камеры сгорания, зоны поршневых колец, жарового пояса и юбки, изложена, в частности, в [5]. Граничные условия в полости охлаждения поршня определялись по методике, изложенной в работе [6].

Результаты моделирования теплового состояния рассматриваемого поршня в нагретом состоянии приведены на рис. 4-5. Практически на всей поверхности поршня контактное давление имеет ненулевую величину (т.е. соприкосновение поверхностей имеет место). При этом характер распределения величин контактного давления по поверхности не меняется по сравнению с действием только усилий затяжки при нормальной температуре. Температуры контактных поверхностей при данных нагрузках представлены на рис. 5. Максимальная температура тронка составила 155 ![]() , при этом температура головки составила 160-175

, при этом температура головки составила 160-175 ![]() . На контактных поверхностях температурный перепад составляет порядка 30-40

. На контактных поверхностях температурный перепад составляет порядка 30-40 ![]() .

.

Рис .4. Контактное давление от монтажной и тепловой нагрузок, а также от газовых сил.

а)

б)

Рис. 5. Температуры контактирующих поверхностей тронка (а) и головки (б) поршня под действием монтажной, тепловой нагрузок и газовых сил.

Литература.

- Шлыков Ю.П., Ганин Е.А. Исследование контактного теплообмена // Теплоэнергетика. – 1960. - ╧6, с. 72-76.

- Шлыков Ю.П., Ганин Е.А. Термическое сопротивление контакта // Атомная энергия. – 1960. – т. 9, вып. 6. – с. 496-498.

- Миллер В.С. Контактный теплообмен в элементах высокотемпературных машин. – К: Наукова думка, 1966. – 161 с.

- Попов В.М. Теплообмен в зоне контакта разъемных и неразъемных соединений. М., «Энергия», 1971.

- Конструирование двигателей внутреннего сгорания: Учебник для студентов высших учебных заведений, обучающихся по специальности «Двигатели внутреннего сгорания» направления подготовки «Энергомашиностроение», изд. 2-е / Н.Д. Чайнов, Н.А. Иващенко, А.Н. Краснокутский, Л.Л. Мягков; под ред. Н.Д. Чайнова. М.: Машиностроение, 2011. 496 с., ил.

- Кондратюк В.В. Исследование эффективности инерционного охлаждения составных поршней четырехтактных форсированных тепловозных дизелей. Диссертация на соискание ученой степени кандидата технических наук. Коломна, 1980. – 177 с.: ил.

Публикации с ключевыми словами: контактный теплообмен, составной поршень, термическое сопротивление

Публикации со словами: контактный теплообмен, составной поршень, термическое сопротивление

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||