научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 08, август 2011

УДК 621.7

МГТУ им Н.Э. Баумана

1. Введение.

При соединении труб в гидросистемах зачастую нужно менять скорость, направление течения жидкости, а также давление в трубопроводе. С этой целью используются переводники различной формы: угловые, тройники, крестовики, конфузоры, диффузоры и др. В данной работе рассматривается технология производства и реновации переводника для труб нефтяной скважины.

Переводники насосно-компрессорных труб предназначены для соединения между собой насосно-компрессорных труб разных диаметров, а также подземного оборудования, имеющего присоединительные концы, при добыче нефти и газа.

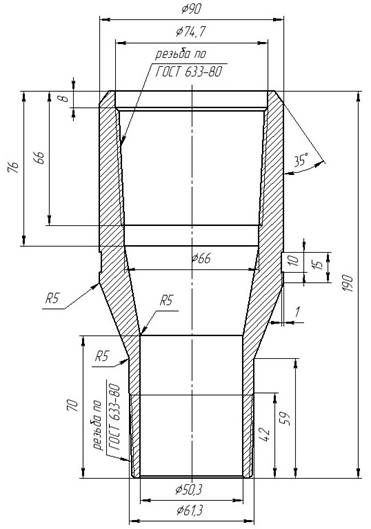

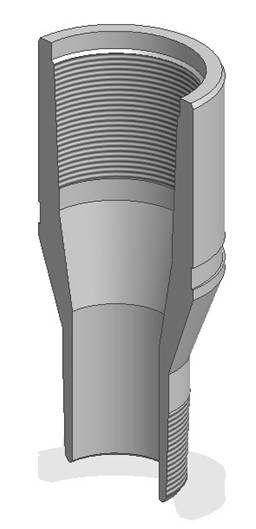

Они имеют с обоих концов резьбу, наружную или внутреннюю, в зависимости от того, навинчивается переводник на соединяемую трубу или ввинчивается в нее. Концевая часть переводника с внутренней резьбой является муфтой, с наружной резьбой – ниппелем (рис. 1).

При получении обжимом из трубчатой заготовки стали 40ХН переводника для двух труб одинакового диаметра, представленного на чертеже (рис. 1), вследствие неточной отрезки появляется брак. Он заключается в отклонении оси патрубка от оси основной трубы, что вызывает радиальное биение первого. Этот дефект препятствует нарезанию на этом цилиндре резьбы требуемого качества и накручиванию на него трубы. Опытным путём установлено, что радиальное биение для успешного нарезания резьбы не должно превышать 0.38 мм. Брак был обнаружен, когда партия заготовок в 90 штук уже была отштампована. Повторный обжим результата не даёт, что указывает на влияние упругих деформаций, возвращающих обжимаемую заготовку в исходное дефектное состояние. В связи с этим возникла необходимость разработки технологии правки (реновации) отштампованных поковок, что и является целью данной работы.

Рис. 2. Измерение диаметрального биения.

Рис. 3. Схема измерения.

2. Обработка результатов измерения партии (Статистический расчёт) ([5]).

Рис. 4. Распределение измеренных поковок по радиальному биению.

3. Выбор технологии реновации.

Т.к. повторный обжим не даёт нужного эффекта из-за малости или полного отсутствия пластических деформаций, следует подобрать процесс, при котором пластическая деформация будет значимой. При этом форма поковки не должна сильно искажаться, чтобы потом её снова можно было обжать. Поэтому в качестве такого процесса выбираем раздачу. В данной работе использовались пуансоны диаметрами 50 и 52 мм (соответственно дающие меньшую и большую пластическую деформацию). При этом наклонная ось малого цилиндра должна выпрямиться и стать параллельной оси цилиндра большего диаметра. После раздачи проводим повторный обжим в исходном штампе для совмещения осей этих цилиндров. Таким образом, технология получения заготовки переводника под нарезание резьбы: 1) отрезка заготовки (труба стальная бесшовная холоднодеформированная ГОСТ 8734-75); 2) точение, торцовка; 3) обжим. В случае брака – 4) правка раздачей; 5) правка обжимом; 6) правка точением. Результаты эксперимента приведены в табл. 1 (см. прил. 1).

Рис. 5. Штамповый инструмент.

Рис. 6. Экспериментальные штампы.

Рис. 7. Матрица экспериментального обжимного штампа.

4. Разработка промышленного штампа.

Экспериментальный штамп для обжима оказался очень нетехнологичным с точки зрения выталкивания заготовки. Также в нём отсутствуют какие-либо элементы крепления плит к столу и ползуну пресса. В связи с этим был разработан специальный промышленный обжимной штамп, сборочный чертёж которого представлен на рис. 8 ([1], [2], [3], [4]). Из сравнения чертежей матриц (рис. 7 и 9) видно, что экспериментальная матрица не обеспечивает нужной точности в отношении радиального биения (отклонение 0.1 мм на чертеже рис. 6 превышает установленный допуск на радиальное биение в 0.038 мм). Также увеличена длина посадочного участка под обойму (поз. 5 на рис. 8) – теперь она составляет 28 мм вместо 8.5 для матрицы экспериментального штампа (см. рис. 7 и 9). Это обуславливается тем, что при обжиме такой малой длины посадочного участка не достаточно, что вызывает перекос кольца матрицы (поз. 2 изображения обжимного штампа на рис. 5) вследствие радиального биения правимой поковки. Этот перекос также препятствует успешной правке в экспериментальном штампе.

Рис. 8. Промышленный штамп для обжима.

Рис. 9. Матрица промышленного штампа.

6.1. Расчёт плит штампа на смятие.

Расчёт ведём в соответствии с [3].

Давление, передаваемое заготовкой на верхнюю плиту штампа:

![]() - сила обжима;

- сила обжима;

- площадь опоры заготовки на верхнюю плиту;

- площадь опоры заготовки на верхнюю плиту;

![]() - допустимое напряжение на смятие (Сталь 3).

- допустимое напряжение на смятие (Сталь 3).

Следовательно, необходимо ставить прокладку 2.

Давление, передаваемое матрицей на нижнюю плиту штампа:

- площадь опоры матрицы на нижнюю плиту;

- площадь опоры матрицы на нижнюю плиту;

Следовательно, прокладка под нижнюю плиту не нужна.

7. Выводы.

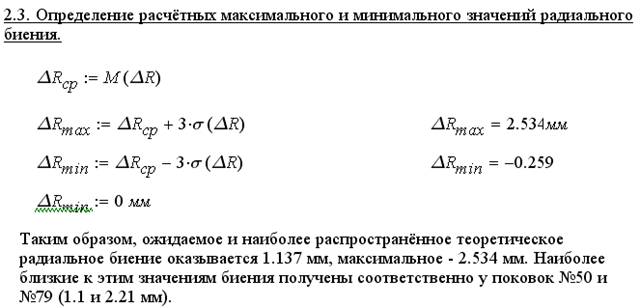

В ходе измерения выявлено, что распределение поковок по радиальному биению близко к распределению Гаусса, что позволило провести расчёт ожидаемого радиального биения и установить его разброс по методике расчёта нормального распределения. Математическое ожидание для данного типоразмера переводников составило 1.14 мм, максимальное биение – 2.53 мм, минимальное – 0 мм.

На основании проведённой работы получена технология правки радиального биения и разработана штамповая оснастка для её реализации. В ходе эксперимента выявлено, что на процесс правки влияют многие факторы (центрирование заготовки в штампе, трение на рабочих поверхностях инструмента, подаваемое давление и др.), хотя решающими являются степень деформации при правке раздачей и точность формы обжимной матрицы. Так же мы видим, что деформирование (раздача) пуансоном с диаметром 52 мм исправляет хвостовой дефект, полученный при первичном обжиме, тогда как деформирование пуансоном диаметром 50 мм выравнивает стенку малого цилиндра не до конца (рис. 10). Поэтому рекомендуемое значение коэффициента раздачи для исправления подобных дефектов у других обжимаемых деталей – 1.055 и выше.

Рис. 10. Хвостовая часть поковки до и после правки.

Приложение 1. Результаты экспериментальной штамповки заготовок.

Табл. 1. Диаметральное биение до и после штамповки.

![]()

Литература

1. Попов Е.А. Основы теории листовой штамповки. 2-е изд.: Учебное пособие. М.: Машиностроение, 1968. 280 с.

2. П. Ф. Дунаев, О. П. Леликов. "Конструирование узлов и деталей машин". Изд. 6-е, испр. – М.: Высшая школа, 2000 г.

3. Ковка и штамповка: Справочник. В 4-х т. / Под ред. Е.И. Семенова. М.: Машиностроение, 1987. Т.4. 544 с.

4. Романовский В.П. Справочник по холодной штамповке. 6-е изд. Л.: Машиностроение, 1979. 520 с.

5. Шахов Е.М. Лекции по курсу "Высшая математика". МГТУ им. Н.Э. Баумана, 2010 г.

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||