научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 08, август 2011

УДК 621.73.043

МГТУ им Н.Э. Баумана

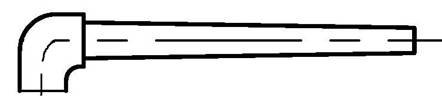

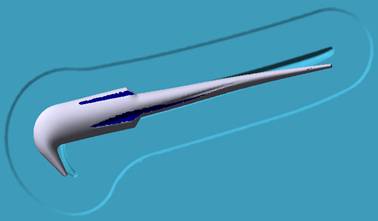

В настоящее время, несмотря на стремительное развитие технологий в отраслях машиностроения, на многих производственных предприятиях по-прежнему используют «проверенные» технологии, которые в определенной степени устарели. В качестве примера такой технологии была взята технология точной горячей объемной штамповки левой полустворки зубных щипцов Щ-13 (рис. 1), разработанная в 50х годах 20 века. Была поставлена задача подобрать такую форму заготовки, которая обеспечит равномерную заполняемость ручья штампа.

Рис. 1. Зубные щипцы Щ-13

Целью данной работы является разработка технологии получения детали с принятыми размерами без дефектов. В процессе штамповки производится глубокое выдавливание, поэтому для обеспечения заполняемости ручья штампа необходимо произвести перераспределение металла между стержнем и головкой. По старой технологии это производилось ручной ковкой. В результате чего сначала происходило заполнение головки поковки и смежной с ней заусенечной канавки и только после этого начиналось заполнение ручки. По новой технологии предлагается перераспределение металла производить в ковочных вальцах – обеспечивать форму заготовки, близкую к форме получаемой штамповки. Это позволит обеспечить равномерную заполняемость ручья штампа и повысить производительность и культуру производства.

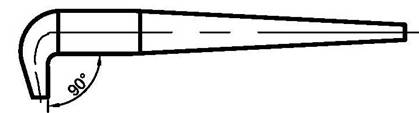

Рис. 2. Заготовка под штамповку, предлагаемая по заводской технологии

Рис. 3. Заготовка под штамповку, предлагаемая по новой технологии

По заводской технологии предполагается, что на штамповку подается заготовка, представленная на рисунке 2. Как видно из рисунков 1 и 2, объем металла в области головки неоправданно завышен, так как «носик» получаемой детали достаточно узкий, что приведет к выходу большого количества металла в облой в области головки поковки. На основании этого было предложено брать заготовку с двумя коническими участками, полученную на ковочных вальцах. Такая заготовка близка по форме к получаемой поковке. На рисунке 3 представлен окончательный вариант заготовки, который принят в результате моделирования в программном комплексе QForm 3D. Перед штамповкой в окончательном штампе производится гибка в гибочном штампе. Процесс гибки не моделируется.

В этой работе ставилась задача моделированием в программном комплексе QForm 3D подобрать такую геометрию заготовки под штамповку, которая обеспечит заполняемость ручья штампа.

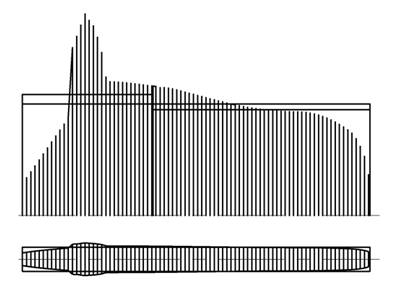

Первоначально были построены эпюры сечений и диаметров (рис. 4). На основании которых была выбрана геометрия первого варианта заготовки (рис. 5).

Рис. 4. Эпюры сечений и диаметров.

Рис. 5. Геометрия первого варианта заготовки

Рис. 6. Результат моделирования для первого варианта геометрии.

Как видно из рисунка 6, получились зажимы уже на ранних этапах моделирования.

Вторым вариантом было решено уменьшить конусность в области ручки и сделать головку более массивной (рис. 7). Мы можем наблюдать отсутствие центрирования заготовки. Вследствие чего сильная поводка заготовки в штампе – брак (рис. 8).

Рис. 7. Второй вариант геометрии заготовки.

Рис. 8. Результат моделирования для второго варианта геометрии.

Третьим вариантом было уменьшение конусности и удлинение области головки (рис. 9). Здесь мы наблюдаем большую заполняемость ручья, но недостаток металла в области ручки (рис. 10).

Рис. 9 . Третий вариант геометрии заготовки.

Рис. 10. Результат моделирования для третьего варианта геометрии.

Четвертый вариант принят как окончательный (рис. 11). По сравнению с третьим вариантом было произведено перераспределение металла в область головки – увеличение длины области ручки. Можем видеть, что заполняемость штампа близка к требуемой и количество облоя достаточное для извлечения поковки из штампа (рис. 12).

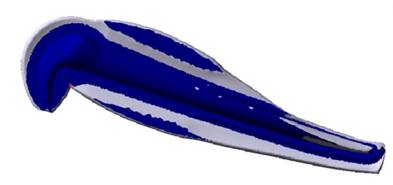

Рис. 11. Окончательный вариант геометрии заготовки под штамповку.

Рис.12. Результат моделирования для геометрии заготовки, принятой в качестве окончательной

Очевидно, что внесение дальнейших изменений в геометрию заготовки под штамповку не будет существенно влиять на заполняемость ручья штампа. Поэтому было решено видоизменить форму заусенечной канавки, оставив геометрию заготовки неизменной.

В процессе исследования были рассмотрены три разные конфигурации заусенечных канавок, имеющие различные между собой размеры. Первым вариантом была рассмотрена заусенечная канавка, имеющая конфигурацию и размеры, рекомендованные в [1].

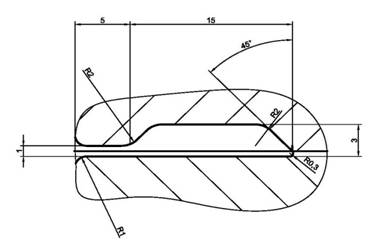

Первая канавка имела вид и размеры, представленные на рисунке 13. Результаты моделирования для такой канавки представлены на рисунке 12.

Рис. 13. Первый вариант заусенечной канавки.

Наблюдается плохая заполняемость штамповочного ручья в области ручки. Для устранения этой проблемы было решено сделать комбинированную канавку: в области ручки создать дополнительное сопротивление течению металла.

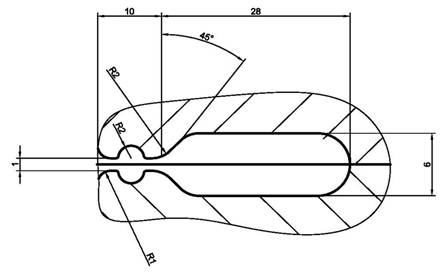

В связи с чем, были использованы рекомендации Семёнова Е.И. ([2]) для поковок сложной формы, получаемых глубоким выдавливанием, применительно к области ручки поковки. Второй вариант конфигурации усложненной канавки в области ручки имел вид и размеры, представленные на рисунке 14.

Рис. 14. Второй вариант заусенечной канавки.

На рисунке 15 представлен результат моделирования для второго варианта канавки.

Рис. 15. Результат моделирования для второго варианта заусенечной канавки.

Как видно из приведенного изображения (рис. 15), по-прежнему заполняемость ручья неудовлетворительная (но намечаются положительные тенденции к заполняемости), также в качестве недостатка можно выделить то, что облой со стороны вогнутой части ручки формируется хуже, чем со стороны выпуклой, что также необходимо исправить.

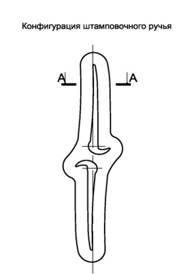

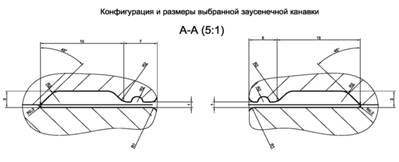

После анализа рассмотренных выше конфигураций облойных канавок было предложено решение объединить рекомендации двух источников, но при этом сделать канавку неодинаковой по периметру ручки: со стороны выпуклой части расположить дополнительное сопротивление течению металла несколько дальше от ручья, чем со стороны вогнутой части ручки. Так как избыток металла отсутствует, то также было решено отказаться от дополнительного магазина в канавке нижнего штампа. Размеры канавки были взяты по рекомендациям [1], а конфигурация верхней половины канавки - по рекомендациям [2]. Таким образом, канавка в области ручки имеет вид и размеры, представленные на рисунке 16.

Рис. 16. Третий вариант конфигурации канавки.

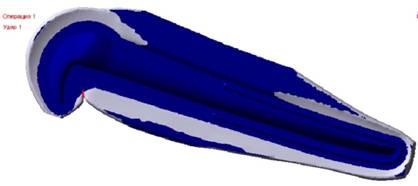

Такая конфигурация обеспечила нам следующие результаты, представленные на рисунке 17.

Рис. 17. Результат моделирования для третьей конфигурации канавки.

Из рисунка 17 мы можем видеть, что обеспечивается стопроцентная заполняемость ручья штампа, количество облоя достаточное для извлечения поковки из штампа.

По технологии 50-х годов 20-го столетия штамповка производилась на фрикционном молоте. Это оборудование устарело и сейчас уже не используется. Существует два альтернативных вида оборудования: паровоздушный молот и винтовой пресс с дугостаторным приводом. При моделировании в программном комплексе QForm в качестве оборудования задавался паровоздушный молот. Этот выбор можно объяснить тем, что молот – универсальное оборудование, его легко адаптировать под большое количество технологических процессов. Но специфика штамповки медицинского инструмента заключается в том, что это точная штамповка. Тоннаж молотов при точной горячей объемной штамповке должен определяться иначе, чем при обыкновенной, по следующим причинам. [1]

Температура поковки в конце операции точной штамповки, т.е. в момент, когда требуется наибольшая сила, равна приблизительно 900 0С. Сопротивление деформации с падением температуры поковки возрастает, значит, тоннаж молота при точной «полугорячей» штамповке должен быть выше, чем при обыкновенной.

Как выяснено, для уменьшения пружинения тоннаж молота, полученный при расчете обыкновенным способом, для точной штамповки нужно увеличить в 1.5-2 раза.

Для ускорения операции горячей штамповки вся работа деформации должна быть произведена за один удар вместо 4-5, как при обыкновенной штамповке. Это необходимо еще по следующей причине. При первом ударе верхний штамп получает какое-то смещение относительно нижнего; при каждом последующем ударе верхний штамп может сдвинуться в противоположную сторону, в результате происходит «закусывание» поковки, фигура получается расплывчатая, двойная, и изделие идет в брак. Во избежание этого точную (чистовую) операцию горячей штамповки надо производить за один удар.

Но основным недостатком всех молотов является динамическое воздействие на фундамент. Это отрицательно сказывается на состоянии зданий, окружающего оборудования и здоровье оператора. Винтовой пресс не оказывает такого воздействия. Заводы, использующие винтовые пресса, характеризуются более высокой культурой производства. Но винтовой пресс так же, как и молот, машина нежесткого хода, поэтому для использования его в точной штамповке также необходимо внести определенные изменения в конструкции. Для точной штамповки на винтовых прессах рекомендуется увеличить высоту ползуна в 1,5-2 раза по сравнению с типовой конструкцией.

Литература

1. М.А. Головнева, И.Ф. Головнев. «Точная горячая штамповка мелких деталей», МАШГИЗ, М., 1952 г., 255с.

2. Е.И. Семенов. Ковка и штамповка. Справочник. 2 том. М: «Машиностроение», 1987.

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||