научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 08, август 2011

УДК 621.7

МГТУ им Н.Э. Баумана

1. Реологическая модель материала в твердожидком состоянии

В настоящее время исследователями предложены различные варианты реологических моделей материала в твердожидком состоянии.

Все предложенные модели можно разделить на две большие группы:

- однофазные модели,

- двухфазные модели.

В однофазных моделях твердая и жидкая фазы не рассматриваются отдельно, вместо этого используются осредненные свойства материала. Т.о. при использовании данных моделей невозможно предсказать такое вредное для технологического процесса явление, как сегрегация жидкой фазы.

Несмотря на столь значительное допущение о характере поведения материала, данные модели могут использоваться для предсказания структурных изменений, таких как агломерация и деагломерация частиц твердой фазы.

Агломерация – процесс образования агломератов (плотных групп) из разрозненных твердых частиц.

Деагломерация – процесс, обратный агломерации, т.е. процесс разделения группы на отдельные частицы.

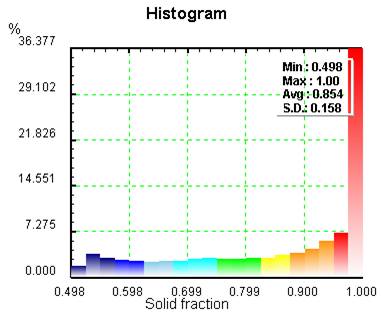

Наглядно влияние этих процессов на изменение вязкости суспензии изображено на рис. 1

Рисунок 1. Влияние степени агломерации частиц s на вязкость суспензии

В двухфазных моделях рассматриваются отдельно твердая и жидкая фазы со своими законами движения, и их влияние друг на друга.

Выгодное отличие двухфазных моделей ‑ большая степень соответствия реальным материалам. Только используя двухфазную модель можно предсказать сегрегацию жидкой фазы в процессе формоизменения.

К недостаткам двухфазных моделей можно отнести:

- необходимость проведения большого числа экспериментальных исследований для каждого материала,

- для определения параметров модели требуются специальные реометры,

- при моделировании требуется вычисление двух полей скоростей, что приводит к значительному увеличению времени расчета. По этой причине пока отсутствуют программные пакеты производящие расчет в трехмерном пространстве.

1.1. Базовая реологическая модель

В качестве базовой для программной реализации выбрана однофазная модель, приведенная в [1]

![]()

где ![]() - сопротивление течению в случае движения частиц твердой фазы, полностью разделенных жидкостью, т.е. гидродинамическое течение твердых частиц

- сопротивление течению в случае движения частиц твердой фазы, полностью разделенных жидкостью, т.е. гидродинамическое течение твердых частиц

![]() – напряжение, необходимое для разрушения агломератов твердых частиц

– напряжение, необходимое для разрушения агломератов твердых частиц

![]() – коэффициент, учитывающий вязкоупругие свойства суспензии

– коэффициент, учитывающий вязкоупругие свойства суспензии

1.1.1. Гидродинамическое течение твердых частиц

Для описания течения твердых частиц, разделенных жидкостью в работе [1] предлагается использовать экспериментальный закон, предложенный Кригером для густых суспензий

где ![]() - вязкость жидкости

- вязкость жидкости

![]() – доля твердой фазы в суспензии

– доля твердой фазы в суспензии

![]() - доля твердой фазы, при которой образуется связанная сеть твердых частиц в жидкости

- доля твердой фазы, при которой образуется связанная сеть твердых частиц в жидкости

![]() – показатель степени. Для глобулярных не компактных кластеров

– показатель степени. Для глобулярных не компактных кластеров ![]()

Для Ньютоновских жидкостей зависимость сопротивления сдвигу от вязкости определяется законом

![]()

Для использования в программных комплексах, предназначенных для моделирования процессов обработки давлением, данная зависимость должна быть приведена к форме ![]() .

.

Соотношение между вязкостью жидкости при сдвиге и вязкости при удлинении определяется коэффициентом Троутона (Trouton ratio)

![]()

Для несжимаемых Ньютоновских жидкостей ![]() [3]

[3]

Учитывая, что ![]() получим

получим

![]()

Жидкость, заключенная между частицами в агломерате никак не влияет на течение суспензии, т.е. необходимо ввести понятие эффективной доли твердой фазы ![]() (

(![]() ).

).

Для модели суспензии с полностью агломерированной структурой [1]

где ![]() - коэффициент агломерации (см. п. .3)

- коэффициент агломерации (см. п. .3)

Окончательно определим ![]() как

как

1.1.2. Оценка влияния процесса агломерации на напряжение текучести

Для течения суспензии требуется полное либо частичное разрушение связей в агломератах твердых частиц. При этом предел текучести увеличивается на необходимое для этого напряжение ![]()

![]()

где ![]() – объем деформируемого металла в каждой связи. Полагается [1], что эффективный объем – сфера с радиусом

– объем деформируемого металла в каждой связи. Полагается [1], что эффективный объем – сфера с радиусом ![]() т.е.

т.е.

![]()

![]() - объемная концентрация связей, может быть определена как общий объем пар соединенных частиц радиуса

- объемная концентрация связей, может быть определена как общий объем пар соединенных частиц радиуса ![]() [1]

[1]

![]()

![]() – предел текучести твердого металла при температурах, близких к температуре плавления, может быть принят по одной из множества зависимостей, используемых для горячей объемной штамповки.

– предел текучести твердого металла при температурах, близких к температуре плавления, может быть принят по одной из множества зависимостей, используемых для горячей объемной штамповки.

Окончательно

![]()

1.1.3. Определение степени агломерации частиц в суспензии

Изменение в структуре тиксотропной твердожидкой суспензии могут быть описаны как совокупность двух процессов:

- самопроизвольного упрочнения (загустевания) покоящейся суспензии (т.е. ее агломерации)

- разупрочнения (размягчения) суспензии при сдвиге (т.е. деагломерации)

Т.о. изменение коэффициента агломерации ![]() - во времени можно представить как

- во времени можно представить как

![]()

где ![]() – функция, описывающая процесс агломерации,

– функция, описывающая процесс агломерации,

![]() - функция, описывающая процесс деагломерации

- функция, описывающая процесс деагломерации

При ![]() все частицы разделены жидкостью,

все частицы разделены жидкостью, ![]() – все частицы образовали прочные связи между собой

– все частицы образовали прочные связи между собой

Функция агломерации ![]()

Агломерация – процесс образования устойчивых связей между частицами.

Чем дольше две частицы контактируют друг с другом, тем больше вероятность образования между ними связи, достаточно прочной для сопротивления разрушению при сдвиге.

Перечислим основные параметры, определяющие процесс агломерации:

- ![]() - частота столкновений частиц, пропорциональна скорости деформации сдвига

- частота столкновений частиц, пропорциональна скорости деформации сдвига ![]()

- ![]() - время контакта частиц при столкновении,

- время контакта частиц при столкновении,

- ![]() объемная доля свободных частиц.

объемная доля свободных частиц.

- Таким образом, возможность агломерации

![]()

Для определения частоты столкновений предложена формула [1]

![]()

Среднее время контакта [1]

![]()

Для образования прочной связи между двумя частицами необходима определенная взаимная ориентация их кристаллических решеток. В [1] указывается, что появление прочной связи возможно только в случае меньшеугловых границ ![]() . Т.о. вероятность столкновения двух частиц с благоприятным взаимным положением кристаллических решеток составляет только [1]

. Т.о. вероятность столкновения двух частиц с благоприятным взаимным положением кристаллических решеток составляет только [1]

![]()

В начале контакта двух частиц происходит образование между ними небольшой шейки. Шейка растет за счет диффузии твердой фазы из расплава, т.к. его химический потенциал выше. Скорость роста зависит от разницы в кривизне поверхностей (снижается с увеличением шейки) и от коэффициента диффузии (растет с его увеличением).

В [1] приведена зависимость, для определения времени ![]() образования шейки радиусом

образования шейки радиусом ![]()

![]()

где ![]() - радиус частиц,

- радиус частиц,

![]() - тангенс угла наклона линии ликвидуса к оси концентрации на двухкомпонентной диаграмме состояния. В общем случае

- тангенс угла наклона линии ликвидуса к оси концентрации на двухкомпонентной диаграмме состояния. В общем случае ![]() ,

,

![]() и

и ![]() – концентрация легирующего элемента в жидкости и твердом растворе соответственно,

– концентрация легирующего элемента в жидкости и твердом растворе соответственно,

![]() - коэффициент диффузии атомов легирующего элемента, в жидкости,

- коэффициент диффузии атомов легирующего элемента, в жидкости,

![]() - изменение энтропии на единицу объема [2],

- изменение энтропии на единицу объема [2],

![]()

![]() - молярный объем,

- молярный объем,

![]() - поверхностное натяжение границы раздела твердой частицы и жидкой фазы,

- поверхностное натяжение границы раздела твердой частицы и жидкой фазы,

![]()

Используя данные выражения можно определить функцию агломерации

![]()

Таким образом, ![]()

Функция деагломерации ![]()

Полное разделение частиц происходит, когда деформация достигает критического значения ![]() , т.е. время, требующееся для полной деагломерации

, т.е. время, требующееся для полной деагломерации

![]()

Другими словами, за время ![]() происходит изменение степени агломерации

происходит изменение степени агломерации ![]() (в начальный момент времени

(в начальный момент времени ![]() ) до

) до ![]() . Изменение степени агломерации

. Изменение степени агломерации ![]() за промежуток времени

за промежуток времени ![]()

![]()

или

![]()

Окончательно, функцию деагломерации ![]() можно определить как

можно определить как

![]()

Учитывая полученные выражения для функций ![]() и

и ![]() , имеем

, имеем

![]()

Решая полученное дифференциальное уравнение, найдем

![]()

где

![]()

![]()

1.1.4. Вязкоупругие свойства суспензии

Предположим, что вязкоупругое поведение тиксотропной суспензии описывается моделью Максвелла [3] механический эквивалент которой приведен на рис. 2

Рисунок 2. Модель вязкоупругого тела Максвелла

![]()

Решение данного дифференциального уравнения

![]()

где ![]() -постоянная времени Максвелла, определяет скорость уменьшения напряжений в зафиксированной, предварительно растянутой системе (см. рис. )

-постоянная времени Максвелла, определяет скорость уменьшения напряжений в зафиксированной, предварительно растянутой системе (см. рис. )

![]() – модуль упругости

– модуль упругости

![]()

Введем обозначение

![]()

Подставив все найденные выражения в уравнение реологической модели, получим

![]()

1.2. Расчетная реологическая модель

В настоящее время существуют программы, позволяющие предсказывать физические свойства материалов по их химическому составу, используя для этого методы вычислительной термодинамики. Современные методы вычислительной термодинамики позволяют строить диаграммы состояния для многокомпонентных систем в широких интервалах температур и концентраций и, следовательно, рассчитывать фазовый состав для условий равновесных и неравновесных фазовых переходов.

Примерами распространенных программ являются:

- MTDATA (www.mtdatasoftware.tech.officelive.com) National Physical Laboratory (UK),

- ThermoCalc (www.thermocalc.com),

- JMatPro (www.sentesoftware.co.uk).

В данной работе для предсказания свойств материала использована демонстрационная версия программы JMatPro.

Свойства материала, необходимые для использования в базовой реологической модели, можно разделить на три группы:

1) свойства, которые могут быть предсказаны в программе JMatPro: ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

,

2) параметры, которые можно определить из двухкомпонентной (псевдо двухкомпонентной) диаграммы состояния: ![]() ,

,

3) параметры, которые необходимо определить экспериментально: ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

,

Так как экспериментальные исследования проводились только для ограниченного числа сплавов, в основном легкоплавких, то для придания модели большей универсальности необходимо сократить число неизвестных третьей группы.

![]()

Рассмотрим первое слагаемое в реологической модели:

Множитель ![]() определяет разницу между вязкостью жидкой фазы

определяет разницу между вязкостью жидкой фазы ![]() , и вязкостью тиксотропной суспензии. Однако в программе JMatPro возможно получить значение параметра Total Viscosity - общая вязкость

, и вязкостью тиксотропной суспензии. Однако в программе JMatPro возможно получить значение параметра Total Viscosity - общая вязкость ![]() в диапазоне температур

в диапазоне температур ![]() , т.е. можно упростить выражение для

, т.е. можно упростить выражение для ![]() исключив из него экспериментальный параметр

исключив из него экспериментальный параметр ![]() :

:

![]()

![]()

В работе [1] предлагается использовать модель Зинера-Холомона

![]()

где ![]() - предел текучести при температуре солидуса

- предел текучести при температуре солидуса

![]() - необходима для соблюдения размерности

- необходима для соблюдения размерности

![]() - энергия активации самодиффузии

- энергия активации самодиффузии

![]() - универсальная газовая постоянная

- универсальная газовая постоянная

![]() – показатель степени, зависит от свойств материала

– показатель степени, зависит от свойств материала

Данные о значении параметров ![]() и

и ![]() приведены в литературе только для ограниченного числа легкоплавких сплавов. При моделировании штамповки из сталей, Ni, Co и Ti сплавов можно предположить, что

приведены в литературе только для ограниченного числа легкоплавких сплавов. При моделировании штамповки из сталей, Ni, Co и Ti сплавов можно предположить, что

![]()

где ![]() - параметр High Temperature Strength полученный в JMatPro, который показывает зависимость предела текучести материала во всем интервале температур вплоть до

- параметр High Temperature Strength полученный в JMatPro, который показывает зависимость предела текучести материала во всем интервале температур вплоть до ![]() , при фиксированной скорости деформации 0.01 c-1 и определяется в программе по формуле

, при фиксированной скорости деформации 0.01 c-1 и определяется в программе по формуле

![]()

где ![]() ,

, ![]() ,

, ![]() определяются по регрессионным зависимостям, полученным при обработке экспериментальных данных

определяются по регрессионным зависимостям, полученным при обработке экспериментальных данных

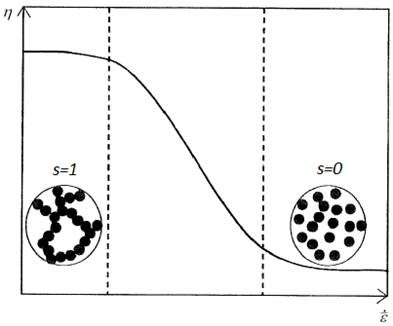

Точность определения ![]() для жаропрочных Ni сплавов можно оценить по графику приведенному в [6] и изображенному на рис. 3

для жаропрочных Ni сплавов можно оценить по графику приведенному в [6] и изображенному на рис. 3

Рисунок 3. Сравнение предела текучести Ni сплавов, вычисленного в JMatPro с результатами экспериментов

При подобной замене теряется зависимость предела текучести от деформации и скорости деформации, однако, в случае использования полной версии программы JMatPro возможно получение кривых ![]() в широком диапазоне температур.

в широком диапазоне температур.

![]()

В [9] (п. 2.13 стр. 81) описывается схожая реологическая модель

![]()

Там же рекомендуется принять ![]() .

.

Как видно из формулы множитель ![]() , в ней используется не в третьей (как в базовой модели), а в первой степени.

, в ней используется не в третьей (как в базовой модели), а в первой степени.

Для использования в базовой реологической модели, примем с целью сохранения значения множителя

![]() или

или ![]() или

или ![]()

![]()

Параметр ![]() в моделировании принят равным 0.4 . Т.к. в [1] указывается, при данной относительной деформации течение суспензии приобретает установившийся характер и твердые частицы в жидкости движутся раздельно

в моделировании принят равным 0.4 . Т.к. в [1] указывается, при данной относительной деформации течение суспензии приобретает установившийся характер и твердые частицы в жидкости движутся раздельно

Сформируем на основании перечисленных допущений расчетную модель материала

![]()

Полный перечень параметров, определяемых в программе JMatPro, приведен в таблице

Таблица 1. Параметры, которые возможно определить с помощью программы JMatPro

Назначение | Обозначение в формуле | Обозначение в JMatPro |

Параметры реологической модели |

| Fraction solid (wt) |

| Total viscosity | |

| Liquid diffusivity | |

| Molar volume | |

| Surface tension | |

| Young’s modulus | |

Параметры, необходимые для решения тепловой задачи |

| Heat capacity |

| Thermal conductivity | |

Предел текучести при высокой температуре для сталей, Ni, Co и Ti сплавов |

| High temperature strength |

Параметры второй группы ![]() , используемые для вычисления

, используемые для вычисления ![]() могут быть определены по диаграмме состояния, схематичное изображение которой для сплава, находящегося после кристаллизации в однофазном состоянии приведено на рис. 4

могут быть определены по диаграмме состояния, схематичное изображение которой для сплава, находящегося после кристаллизации в однофазном состоянии приведено на рис. 4

Рисунок 4. Схематизированная диаграмма состояния

C0 - равновесная концентрация суммы легирующих элементов в сплаве (![]() )

)

![]() - концентрации суммы легирующих элементов в твердой и жидкой фазе соответственно при температуре

- концентрации суммы легирующих элементов в твердой и жидкой фазе соответственно при температуре ![]()

![]() - температура плавления чистого растворителя

- температура плавления чистого растворителя

Как видно из рис. 7,

![]()

![]()

![]()

![]()

При использовании диаграмм состояния другого вида эти выражения соответственно изменяются

В итоге получена расчетная модель, в которой единственным параметром, требующим экспериментального определения, является ![]() - радиус частиц твердой фазы.

- радиус частиц твердой фазы.

1.3. Особенности программной реализации

Для реализации расчетной модели использованы пользовательские процедуры (User Routines) программного комплекса Deform. Изменение исходного кода процедур, и их последующая компиляция и компоновка, позволяют получить новый конечно-элементный процессор DEF_SIM.exe для расчета на однопроцессорных машинах и DEF_SIM_P4.exe и DEF_SIM_P4P.exe для параллельного расчета на многопроцессорных машинах.

Использование пользовательских процедур позволяет использовать программный комплекс в очень специфических целях, не предусмотренных изначально его разработчиками.

Пользовательские процедуры делятся на процессорные и постпроцессорные.

Пост процессорные процедуры используются для расчета постпроцессорных переменных. Они вычисляются только для шагов, сохраненных в базе данных, т.е. не изменяют процесс расчета и могут использоваться только для визуализации.

Процессорные пользовательские процедуры могут использоваться для:

- учета изменения плотности материала при штамповке порошков,

- вычисления и учета изменения объема материала,

- вычисления напряжения текучести по пользовательской модели материала,

- вычисления процессорных пользовательских переменных (в отличие от постпроцессорных их можно использовать в пользовательской модели материала),

- определения пользовательской модели движения инструмента (может использоваться для моделирования штамповки на нестандартном оборудовании),

- задания пользовательского критерия оценки вероятности разрушения материала,

- задания пользовательской модели износа штампов,

- задания пользовательской модели фазовых превращений в материале,

- других специфических нужд, при использовании процедуры USRMSH.

Исходный текст пользовательских процедур написан на языке FORTRAN и для их использования необходим компилятор Absoft Fortran v7.0 или более поздней версии.

При программировании рассмотренной модели материала использованы процедуры:

- USRMTR – для определения предела текучести,

- USRUPD – для вычисления пользовательских переменных.

1.3.1. Процедура USRMTR.

Выходные параметры процедуры:

- YS – напряжение текучести,

- YPS – частная производная напряжения текучести по накопленной деформации,

- FIP – частная производная напряжения текучести по эквивалентной скорости деформации.

Параметры YPS и FIP необходимы для последующих переразбиений сетки КЭ в процессе расчета.

Расчетная модель используется в интервале температур ![]()

![]()

![]()

где ![]()

Параметры ![]() и

и ![]() вычисляются с помощью численного дифференцирования.

вычисляются с помощью численного дифференцирования.

При температуре ниже ![]() , используется модель материала

, используется модель материала ![]()

Данные для определения напряжений текучести ![]() и

и ![]() , представляют собой трехмерные массивы с максимальной размерностью (1:9, 1:7, 1:7), размещенные в текстовых файлах, при этом для определения

, представляют собой трехмерные массивы с максимальной размерностью (1:9, 1:7, 1:7), размещенные в текстовых файлах, при этом для определения ![]() возможно использование файлов из базы материалов DEFORM. Экстенты массива соответствуют степени деформации, скорости деформации и температуре соответственно.

возможно использование файлов из базы материалов DEFORM. Экстенты массива соответствуют степени деформации, скорости деформации и температуре соответственно.

Для вычисления ![]() при промежуточных значениях

при промежуточных значениях ![]() применена интерполяция:

применена интерполяция:

- по ![]() - линейная,

- линейная,

- по ![]() – логарифмическая, с основанием логарифма 10.

– логарифмическая, с основанием логарифма 10.

1.3.2. Процедура USRUPD

Данная процедура позволяет пользователю вычислять специфические параметры состояния для каждого узла и каждого элемента сетки КЭ в процессе расчета. Соответственно различают узловые и элементные пользовательские переменные.

Элементные переменные вычисляются в начале каждой итерации, узловые – только в конце сошедшегося шага, поэтому данном случае они не могут использоваться в процедуре USRMTR.

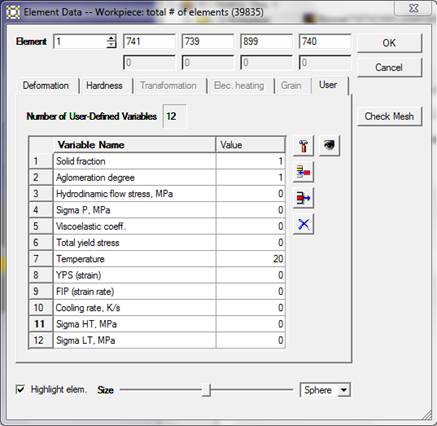

Некоторые параметры модели для обеспечения их дальнейшего просмотра в постпроцессоре и удобства отладки, используются в программе в качестве пользовательских элементных переменных. Полный перечень элементных переменных приведен в таблице.

Таблица 2. Вычисляемые элементные пользовательские переменные

Номер переменной | Обозначение в программе | Обозначение в модели | Обозначение в постпроцессоре | |

Значение на предыдущем шаге | Значение, на текущем шаге | |||

1 | USRE1(1) | USRE2(1) |

| Solid fraction |

2 | USRE1(2) | USRE2(2) |

| Agglomeration degree |

3 | USRE1(3) | USRE2(3) |

| Hydrodynamic flow stress |

4 | USRE1(4) | USRE2(4) |

| Sigma P |

5 | USRE1(5) | USRE2(5) |

| Viscoelastic coeff. |

6 | USRE1(6) | USRE2(6) |

| Total yield stress |

7 | USRE1(7) | USRE2(7) |

| Temperature |

8 | USRE1(8) | USRE2(8) |

| YPS |

9 | USRE1(9) | USRE2(9) |

| FIP |

10 | USRE1(10) | USRE2(10) | - | Cooling rate |

11 | USRE1(11) | USRE2(11) |

| Sigma HT |

12 | USRE1(12) | USRE2(12) |

| Sigma LT |

Исходные данные для вычисления 1, 2, 3 и 5 переменных являются одномерные массивы с фиксированной размерностью в 60 элементов, представляющие собой значения функций ![]() где

где ![]() . Данные массивы последовательно расположены в файле SSV.txt

. Данные массивы последовательно расположены в файле SSV.txt

Значение температуры на текущем шаге для каждого элемента в программе определено как среднее арифметическое температур узлов этого элемента (учитываются только узлы с ненулевой температурой).

Для -1 шага в препроцессоре должны быть заданы начальные значения переменных и имена, под которыми они будут обозначены в постпроцессоре см. рис. 5.

Рисунок 5. Задание начальных значений элементных переменных в препроцессоре

Также должны быть заданы ![]() ,

, ![]() ,

, ![]() , путь к файлам с исходными данными и название файла с данными для определения

, путь к файлам с исходными данными и название файла с данными для определения ![]() см. рис. 6

см. рис. 6

Рисунок 6. Исходные данные

Все текстовые файлы с исходными данными могут быть сформированы в среде Mathcad

2. Пример моделирования штамповки в твердожидком состоянии

На рис. 8 приведен пример моделирования штамповки ступицы тормозного диска из литейного алюминиевого сплава A356. Чертеж поковки и заготовки, схема оснастки, а также параметры технологического процесса приведены в [9].

При моделировании принято

![]()

![]() [10]

[10]

![]() [1]

[1]

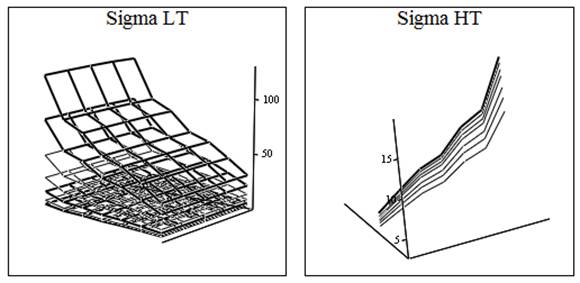

Графическая интерпретация зависимостей ![]() и

и ![]() приведена на рис. 7

приведена на рис. 7

а) б)

Рисунок 7. Графическая интерпретация зависемостей ![]() (а) и

(а) и ![]() (б) для сплава А356

(б) для сплава А356

Рисунок 8. Моделирование штамповки в твердожидком состоянии ступицы тормозного диска из сплава А356 (распределение твердой фазы в момент окончания заполнения штампа и график силы деформирования)

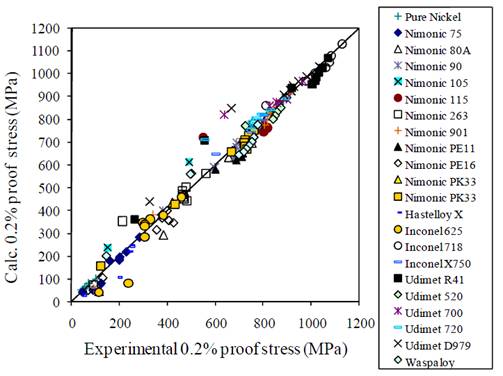

Рисунок 9. Гистограмма распределения доли твердой фазы в объеме поковки в момент окончания заполнения штампа

Литература

1. A. Wahlen. Processing of aluminum alloys in the semi-solid state. Basic principles and constitutive models. Diss. ETH Nr. 14166, 2001

2. M. Gündüz, J.D. Hunt. The measurement of solid-liquid surface energies in the Al-Cu, Al-Si and Pb-Sn systems. – Acta metall. Vol. 33, No. 9, pp. 1651-1672, 1985

3. R.P. Chhabra, J.F. Richardson. Non-Newtonian flow in the process industries. Fundamentals and engineering applications. – Butterworth-Heinemann, 1999

4. Thixoforming. Semi-solid metal processing. Edited by G. Hirt and R. Kopp. – WILEY-VCH Verlag GmbH&Co. KGaA, Weinheim, 2009

5. Z. Guo, N. Saunders, A.P. Miodownik, J-Ph. Schille. Material properties for process simulation. Materials Science and Engineering A 499 (2009) 7-13

6. Z. Guo, N. Saunders, A.P. Miodownik, J-Ph. Schille. Quantification of high temperature strength of nikel-based superalloys, Material Science Forum, Vols. 546-549, 2007

7. М. Флемингс. Процессы затвердевания. пер. с англ. – М.: Изд-во «МИР», 1977.

8. Немнюгин М.А., Стесик О.Л. Современный Фортран. Самоучитель. – СПб.: БХВ - Петербург, 2004.

9. Семенов Б.И., Куштаров К.М. Производство изделий из металла в твердожидком состоянии. Новые промышленные технологии : учеб. пособие. – М.: Изд-во МГТУ им. Н.Э. Баумана, 2010.

10. Хензель А., Шпиттель Т. Расчет энергосиловых параметров в процессах обработки металлов давлением: Справ. изд. Пер. с нем. М.: Металлургия, 1982.

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||