научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 08, август 2011

УДК 621.7

МГТУ им Н.Э. Баумана

1. Введение.

При соединении труб в гидросистемах зачастую нужно менять скорость, направление течения жидкости, а также давление в трубопроводе. С этой целью используются переводники различной формы: угловые, тройники, крестовики, конфузоры, диффузоры и др. В данной работе рассматривается технология производства и реновации переводника для труб нефтяной скважины.

Переводники насосно-компрессорных труб предназначены для соединения между собой насосно-компрессорных труб разных диаметров, а также подземного оборудования, имеющего присоединительные концы, при добыче нефти и газа.

Они имеют с обоих концов резьбу, наружную или внутреннюю, в зависимости от того, навинчивается переводник на соединяемую трубу или ввинчивается в нее. Концевая часть переводника с внутренней резьбой является муфтой, с наружной резьбой – ниппелем.

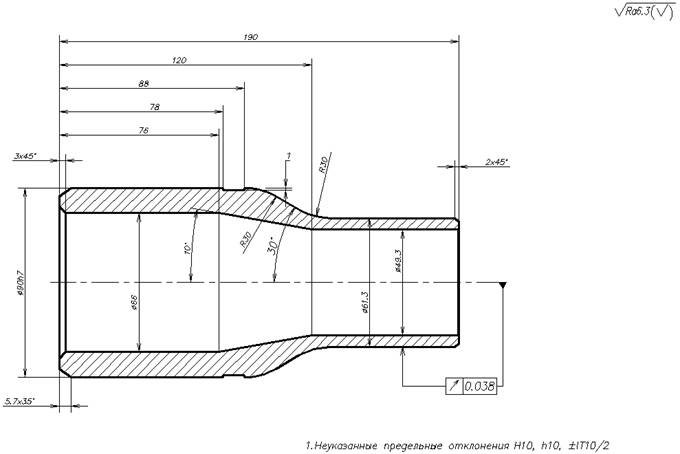

При получении обжимом из трубчатой заготовки стали 40ХН переводника для двух труб одинакового диаметра, представленного на чертеже (рис.1), вследствие неточной отрезки появляется брак. Он заключается в отклонении оси патрубка от оси основной трубы, что вызывает радиальное биение первого. Этот дефект препятствует нарезанию на этом цилиндре резьбы требуемого качества и накручиванию на него трубы. Опытным путём установлено, что радиальное биение для успешного нарезания резьбы не должно превышать 0.38 мм (см. рис. 1). Брак был обнаружен, когда партия заготовок в 90 штук уже была отштампована. Повторный обжим результата не даёт, что указывает на влияние упругих деформаций, возвращающих обжимаемую заготовку в исходное дефектное состояние. В связи с этим возникла необходимость разработки технологии правки (реновации) отштампованных поковок, что и является целью данной работы.

Рис. 1. Чертёж поковки под нарезание резьбы.

2. Выбор технологии реновации.

Т.к. повторный обжим не даёт нужного эффекта из-за малости или полного отсутствия пластических деформаций, следует подобрать процесс, при котором пластическая деформация будет значимой. При этом форма поковки не должна сильно искажаться, чтобы потом её снова можно было обжать. Поэтому в качестве такого процесса выбираем раздачу. В данной работе использовались пуансоны диаметрами 50 и 52 мм (соответственно дающие меньшую и большую пластическую деформацию). При этом наклонная ось малого цилиндра должна выпрямиться и стать параллельной оси цилиндра большего диаметра. После раздачи проводим повторный обжим в исходном штампе для совмещения осей этих цилиндров. Таким образом, технология получения заготовки переводника под нарезание резьбы: 1) отрезка заготовки (труба стальная бесшовная холоднодеформированная ГОСТ 8734-75); 2) точение, торцовка; 3) обжим. В случае брака – 4) правка раздачей; 5) правка обжимом; 6) правка точением.

3. Моделирование процесса.

Т.к. из-за наличия радиального биения процессы раздачи и обжима перестают быть осесимметричными, необходимо моделировать всю поковку, а не одно сечение. Поэтому необходимо 3D моделирование. Кроме того, толщина стенки существенна по сравнению с диаметром поковки:

Поэтому заготовку нельзя считать тонкостенной ([1]) и применять 2D конечные элементы. В связи с указанными факторами для моделирования выбран программный комплекс DeForm-3D ver. 6, позволяющий моделировать процессы объёмной штамповки с использованием 3D конечных элементов пирамидальной формы. Для создания геометрии деталей экспериментальных штампов и заготовок используем программный комплекс SolidWorks 2007.

3.1. Параметры моделирования:

Материал заготовки | AISI 5135 H (американский аналог стали 40ХН) |

Температура штамповки | 20 °С |

Реологические модели: | |

а) заготовка | упругопластическая |

б) детали штампов | жёсткая |

Число конечных элементов сетки заготовки, тыс | 100…150 |

Размер КЭ, мм | 1.5…5 |

Скорость деформирования, мм/сек | 8 |

Шаг интегрирования, мм | 0.5 |

Параметр остановки расчёта: | |

а) правочная раздача | ход пуансона 70 мм (140 шагов) |

б) правочный обжим | сила на пуансоне 2МН |

в) выталкивание заготовки | ход выталкивателя 75 мм |

Коэффициенты трения | |

а) смазанные поверхности (очко матрицы – заготовка, кольцо матрицы – заготовка, | 0.05 (смазка Литол-24) |

б) прочие поверхности | 0.12 |

3.2. Результаты моделирования:

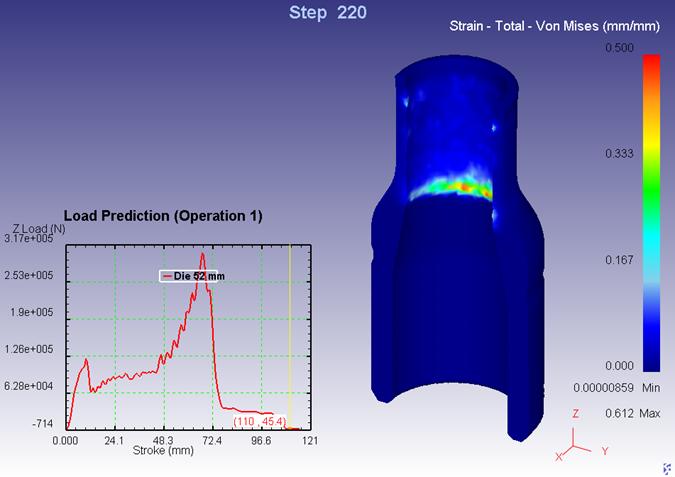

Рис. 2. Эквивалентные деформации при раздаче.

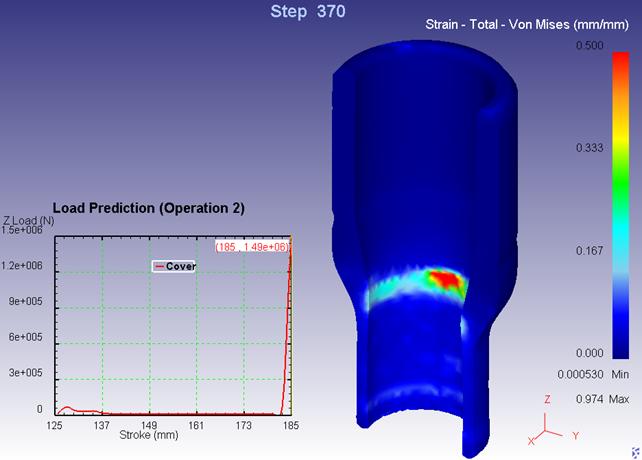

Рис. 3. Эквивалентные деформации при обжиме.

По результатам моделирования правочного обжима мы видим, что очаг деформации практически полностью находится в конусном участке заготовки (см. рис. 3), а малый цилиндр не подвергается пластической деформации из-за наличия технологического зазора первичного обжима. При этом из-за чрезмерного усилия на пуансоне, используемого при первичном обжиме для получения внутреннего конуса, мы получаем искажение формы поковки. Поэтому было решено попробовать изменить технологию, не нагружая поковку усилием 1.5 МН, а затем и вообще исключив из неё правочный обжим. Однако, результаты измерения полученного биения сильно расходятся с экспериментальными (порядка 45…540 %). Это связано с тем, что небольшая часть очага деформации всё же находится в основании малого цилиндра, что вызывает его перемещение как единого целого. Поэтому окончательной технологией является указанная в п. 2.

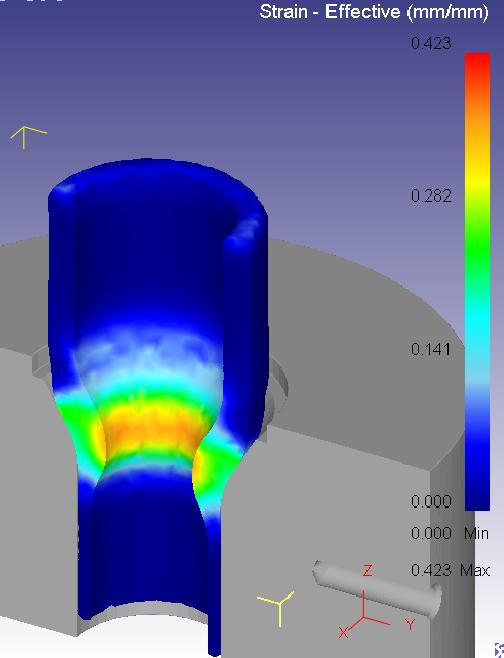

Рис. 4. Накопленные деформации при правке обжимом.

Так же мы видим, что деформирование (раздача) пуансоном с диаметром 52 мм исправляет хвостовой дефект, полученный при первичном обжиме, тогда как деформирование пуансоном диаметром 50 мм выравнивает стенку малого цилиндра не до конца (рис. 5). Поэтому рекомендуемое значение коэффициента раздачи для исправления подобных дефектов у других обжимаемых деталей – 1.055 и выше.

Рис. 5. Правка хвостовой части заготовки.

3.3. Методика измерения радиального биения.

В программном комплексе DeForm-3D отсутствует инструмент точного измерения формы объектов, за исключением обычной линейки. Этот инструмент не позволяет с нужной точностью определить радиальное биение заготовки после проведения моделирования. Импортированная из комплекса геометрия строится по элементам сетки, а потому не может точно повторять форму изделия (структура оказывается ребристой вследствие дискретизации объёма заготовки). В связи с этим был разработан способ нахождения центра

окружности, описывающей наш неправильный многогранник (диаметр истинной окружности, как и её центр, нам не известны вследствие окружных деформаций). Метод назовём "методом восьми выступающих точек" (см. рис. 4). Его суть заключается в следующем: на нашем многограннике возьмём 8 вершин, отстоящих друг от друга на примерно одинаковое расстояние. При этом берём именно выступающие вершины (т.к. истинная окружность, описывающая данный многогранник, никак не может проходить через внутренние). Затем через две пары из трёх точек, расположенных на максимальном расстоянии друг от друга, проводим окружности. Также проводим окружность через оставшиеся неиспользованными две точки и одну из уже использованных. Центры полученных трёх окружностей образуют треугольник (область А на рис. 5). Точку пересечения его медиан (геометрический центр треугольника) будем считать за центр истинной окружности. Разумеется, это практически никогда не соответствует действительности (полученная точка совпадёт с истинным центром лишь в том случае, когда все три окружности совпадут с истинной). Однако, оценивая погрешность, можно придти к выводу, что данный метод вполне применим.

Возьмём произвольный многогранник, вписанный в произвольную окружность (см. рис. 4). Для него применим метод восьми выступающих точек.

Максимальная погрешность наблюдается, когда ни одна из построенных окружностей не будет являться истинной. Найдём отношение отклонения полученного нами центра от истинного (3.7 мм на рис. 4) к максимальному отклонению вершины многогранника от истинной окружности (5.5 мм на рис. 4):

Из геометрических соображений следует, что это отношение всегда меньше единицы, притом стремится к нулю при уменьшении максимального отклонения многогранника от окружности (![]() = 1, когда все три окружности совпадают и проходят через максимально удалённую от истинной окружности вершину). А т.к. при достаточно большом количестве КЭ (примерно 100-150 тысяч) это отклонение не превышает сотых долей миллиметра, мы получим достаточно точное местонахождение центров окружностей наших цилиндров и расстояние между ними, что и соответствует радиальному биению.

= 1, когда все три окружности совпадают и проходят через максимально удалённую от истинной окружности вершину). А т.к. при достаточно большом количестве КЭ (примерно 100-150 тысяч) это отклонение не превышает сотых долей миллиметра, мы получим достаточно точное местонахождение центров окружностей наших цилиндров и расстояние между ними, что и соответствует радиальному биению.

Рис. 6. Метод восьми выступающих точек.

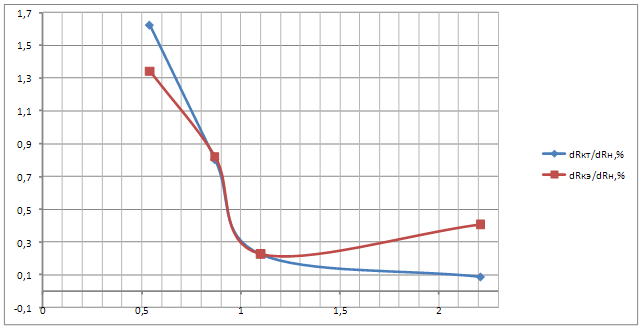

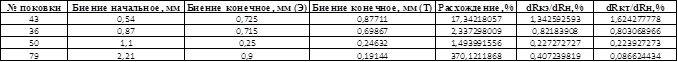

3.4. Сравнение теоретических результатов с экспериментом.

Табл. 1. Сравнение моделирования с экспериментом.

7. Выводы.

На основании проведённой работы получена технология правки радиального биения и хвостового расширения обжатых поковок и методика, позволяющая в дальнейшем численно определить влияние упругих деформаций на деформированное состояние при обжиме, а также разработать конкретные рекомендации по исключению их влияния на процесс получения поковок. Как показала практика, правка раздачей пуансоном диаметром 50 мм не приводит к желаемому результату, т.к. пластические деформации при правке обжимом оказываются недостаточными для исправления исходного дефекта.

Литература

1. Попов Е.А. Основы теории листовой штамповки. 2-е изд.: Учебное пособие. М.: Машиностроение, 1968. 280 с.

2. П. Ф. Дунаев, О. П. Леликов. "Конструирование узлов и деталей машин". Изд. 6-е, испр. – М.: Высшая школа, 2000 г.

3. Ковка и штамповка: Справочник. В 4-х т. / Под ред. Е.И. Семенова. М.: Машиностроение, 1987. Т.4. 544 с.

4. Романовский В.П. Справочник по холодной штамповке. 6-е изд. Л.: Машиностроение, 1979. 520 с.

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||