научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 08, август 2011

УДК 621.7

МГТУ им Н.Э. Баумана

Введение

Процесс штамповки должен обеспечить изготовление поковок с минимальными припусками и допусками, получение наименьшего дефектного слоя на поверхности поковки и наименьшие отходы металла, высокую производительность и минимальный износ штампов, требуемую макро- и микроструктуру и комплекс высоких механических свойств.

Качество поковок определяется целым набором параметров, многие из которых могут быть предсказаны, проверены и улучшены с помощью моделирования. Конечно-элементные алгоритмы, реализованные в программах моделирования процессов штамповки, позволяют точно предсказывать заполнение полости штампа и формирование возможных дефектов течения металла, а также оценивать микроструктуру в окончательной поковке. Каждая из указанных возможностей может значительно повысить эффективность разработки технологии и избежать пробных штамповок и экспериментальной доводки инструмента, а также повысить качество поковок.

Металлы и сплавы при одном и том же химическом составе в зависимости от применяемых методов формообразования деталей и режимов термической и термомеханической обработки могут иметь различное структурное строение, которое определяет их физико-механические свойства. Одним из основных структурных показателей, оказывающих определяющее влияние на уровень вязких характеристик, является размер зерна. Известно, что ударная вязкость характеризует сопротивление материалов локальным пластическим деформациям, которые сосредоточены в небольших объемах около концентраторов напряжения. Мелкое зерно уменьшает неоднородность распределения деформации в микрообъемах структурных составляющих, что приводит к повышению ударной вязкости. Таким образом, предсказывая микроструктуру, мы можем судить о механических свойствах изделия.

Виды эволюции микроструктуры

Основными видами эволюции микроструктуры являются рост зерен и рекристаллизация.

Границы зерен являются участками микроструктуры с высокой энергией. Поскольку любая система стремится к минимуму энергии, возникает движущая сила, которая стремится снизить поверхностную энергию за счет протяженности границ. Это приводит в целом к увеличению размеров зерен (рис. 1).

а б

Рис. 1. Размер зерен и протяженность границ между ними

а ‑ большая протяженность границ = малый средний размер зерна

б ‑ малая протяженность границ = большой средний размер зерна

Движущая сила роста зерен не так значима, как движущая сила рекристаллизации. Рост зерен наблюдается перед началом рекристаллизации или после ее завершения. Рост зерен увеличивает средний размер зерен (некоторые зерна растут медленнее за счет роста других зерен, но средний размер зерен увеличивается).

Деформированная структура становится упорядоченной, следовательно, ее энергия повышается по сравнению с недеформированной структурой. Возникает движущая сила, стремящаяся вернуть это высокоэнергетическое состояние обратно в низкоэнергетическое недеформированное состояние - этот процесс называется рекристаллизацией.

Рекристаллизация преобразует деформированную микроструктуру обратно в недеформированную за два этапа (рис.2):

1) Образование зародышей

2) Рост новых зародышей в направлении рекристаллизуемых зерен (таким образом, новые недеформированные зерна заменяют деформированную микроструктуру).

а б

Рис. 2. Этапы рекристаллизации

а ‑ образование зародышей рекристаллизации

б ‑ рост зародышей в направлении рекристаллизованных зерен

Рекристаллизация бывает трех видов:

· Статическая рекристаллизация (SRX): рекристаллизация, которая происходит после деформирования, в процессе которого полученная степень деформация меньше некоторой критической степени деформации. Данный тип рекристаллизации происходит в местах, где отсутствуют зародыши рекристаллизации

· Метадинамическая рекристаллизация (MRX): рекристаллизация, которая происходит после деформирования, в процессе которого полученная степень деформация больше некоторой критической степени деформации, поэтому рекристаллизация происходит из зародышей.

· Динамическая рекристаллизация (DRX): рекристаллизация, которая происходит во время деформирования, в процессе которого полученная степень деформация больше некоторой критической степени деформации

Описание каждого вида рекристаллизации, также как и процесса стационарного роста зерен будет дано ниже.

Одним из методов моделирования кинетики рекристаллизации являются выражения Джонсона-Мейла-Аврами-Колмогорова (Johnson–Mehl–Avrami–Kolmogorov, JMAK).

Эти выражения вычисляют долю рекристаллизованного объема в зависимости от деформации и температуры (для динамической рекристаллизации), и времени и температуры (для метадинамической и статической рекристаллизацией).

Модель Джонсона-Мейла-Аврами-Колмогорова

Статическая рекристаллизация (SRX)

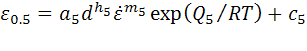

Статическая рекристаллизация происходит после деформирования, в процессе которого полученная степень деформации меньше некоторой критической степени деформации ec. Критическая деформация обычно задается как доля пиковой деформации ep, при которой напряжение текучести достигает своего максимума (далее напряжение текучести начинает уменьшаться из-за динамической рекристаллизации, разупрочняющей материал). Значение ep определяется экспериментально и обычно является функцией скорости деформации, температуры и начального размера зерна, то есть,

(1)

(1)

(2)

(2)

Поскольку статическая рекристаллизация происходит через образование зародышей и их последующий рост, описанием отношения между долей рекристаллизованного объема и временем является кинетика изотермического отжига, обычно описываемая уравнением Аврами:

(3)

(3)

, (4)

, (4)

в котором ![]() обозначает время, за которое происходит 50 % рекристаллизации.

обозначает время, за которое происходит 50 % рекристаллизации.

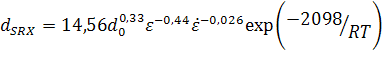

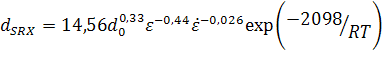

Размер рекристаллизованных зерен является функцией начального размера зерна, деформации, скорости деформации и температуры:

, (5)

, (5)

если  .

.

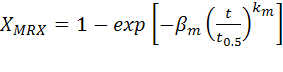

Метадинамическая рекристаллизация (MRX)

Метадинамическая рекристаллизация происходит после деформации, когда степень деформации по окончании деформирования больше критической степени деформации (рис. 3). Метадинамическая рекристаллизация моделируется аналогично статической, но с другим набором констант материала:

(6)

(6)

(7)

(7)

, (8)

, (8)

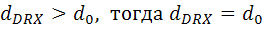

если  .

.

Рис. 3. Метадинамическая рекристаллизация в модели JMAK.

Динамическая рекристаллизация (DRX)

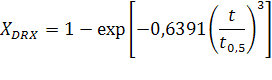

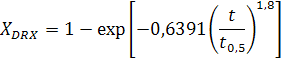

Динамическая рекристаллизация является, по своей сути, сложным процессом из-за одновременной генерации дислокаций и их уничтожения путем рекристаллизации. Экспериментальные данные обычно собираются при различных степенях деформаций, скоростях деформации и температурах. Далее динамическая рекристаллизация моделируется феноменологически как функция деформации при фиксированной температуре и скорости деформации. Для описания соотношений между долей динамически-рекристаллизованного объема материала и деформацией также используется уравнение Аврами:

(9)

(9)

, (10)

, (10)

где ![]() обозначает деформацию при 50% рекристаллизации.

обозначает деформацию при 50% рекристаллизации.

Размер динамически рекристаллизованных зерен выражается так:

, (11)

, (11)

если  .

.

Поскольку динамически рекристаллизованные зерна поглощают исходную микроструктуру, они заменяют деформационно-упрочненную микроструктуру недеформированными зернами. Этот процесс приводит к размягчению микроструктуры (рис. 4). Динамический возврат при горячей деформации включает переползание дислокаций, благодаря чему развивается динамическая полигонизация.

С точки зрения моделирования, очень сложно оценить развитие динамической рекристаллизации в процессе моделирования горячего деформирования. С этим связано то, что в программном комплексе DEFORM реализован подход, при котором рекристаллизация вычисляется непосредственно после шага деформирования. При этом в качестве исходных данных используется средняя температура и скорость деформации данного шага моделирования.

Рис. 4. Влияние динамической рекристаллизации на процесс деформирования.

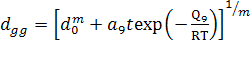

Рост зерен

Моделирование роста зерен проводится для недеформируемого, в настоящий момент, материала, например, перед горячим деформированием или после завершения процесса рекристаллизации. Для этой цели используется классическое феноменологическое выражение, описывающее рост зерен:

. (12)

. (12)

Средний размер зерна вычисляется по правилу «смеси»:

![]()

![]() (13)

(13)

где ![]() - средний размер зерна после термомеханической обработки;

- средний размер зерна после термомеханической обработки;

![]() - доля объема динамически рекристаллизованных зерен;

- доля объема динамически рекристаллизованных зерен;

![]() - средний размер зерна после динамической рекристаллизации;

- средний размер зерна после динамической рекристаллизации;

![]() - доля объема метадинамически рекристаллизованных зерен;

- доля объема метадинамически рекристаллизованных зерен;

![]() - средний размер зерна после метадинамической рекристаллизации;

- средний размер зерна после метадинамической рекристаллизации;

![]() - доля объема статически рекристаллизованных зерен;

- доля объема статически рекристаллизованных зерен;

![]() - средний размер зерна после статической рекристаллизации;

- средний размер зерна после статической рекристаллизации;

![]() - начальный средний размер зерна.

- начальный средний размер зерна.

В выражениях JMAK используются коэффициенты и показатели степени, определенные для неизменных условий (температуры, скорости деформации, и др.). В реальных условиях эти величины изменяются в процессе обработки объектов исследования. DEFORM использует эти коэффициенты и показатели степени, которые являются функциями температуры, деформации и скорости деформации (рис.5). Поскольку частные значения этих переменных могут быть вычислены средствами конечноэлементного моделирования, это приводит к повышению точности JMAK модели.

Рис. 5. Классическая модель JMAK и модель, применяемая в Deform.![]() -Переменные значения коэффициентов. Модель JMAK, используемая в Deform.

-Переменные значения коэффициентов. Модель JMAK, используемая в Deform.![]() - Постоянные значения коэффициентов. Классическая модель JMAK.

- Постоянные значения коэффициентов. Классическая модель JMAK.

Методика проведения моделирования

Исследуемый технологический процесс.

В качестве исследуемого технологического процесса взята штамповка в 3 перехода детали типа стержня с полусферическим фланцем на горизонтально-ковочной машине (рис.6). Высадка концевых участков стержня на наборных переходах осуществляется в коническом пуансоне, окончательная штамповка – в матрице. Штамповку осуществляют из штучной заготовки от переднего упора с применением гладкого зажимного ручья. Материал заготовки – никелевый сплав Waspalloy. Перед штамповкой концевой участок стержня подогревают в печи до 1150 °С, штампы подогревают до 300 °С. Охлаждение после штамповки осуществляется на воздухе. Начальный размер зерна 100 мкм.

![]()

Рекристаллизационная модель Waspalloy, используемая в Deform.

· Пиковая и критическая степень деформации:

![]()

до 1045 °С

до 1045 °С

свыше 1045 °С

свыше 1045 °С

· Статическая рекристаллизация:

· Метадинамическая рекристаллизация:

· Динамическая рекристаллизация:

o До 1010 °С

o 1010-1045 °С

o Свыше 1045°С

· Рост зерна:

Результаты моделирования

В процессе математического моделирования были получены следующие результаты:

1. Распределение температуры по переходам и после остывания (рис. 7):

![]()

2. Распределение степени деформации по переходам (рис. 8):

![]()

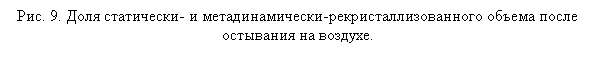

3. Доля статически- и метадинамически-рекристаллизованного объема после остывания на воздухе (рис. 9):

1. Доля динамически-рекристаллизованного объема по переходам, (рис. 10):

![]()

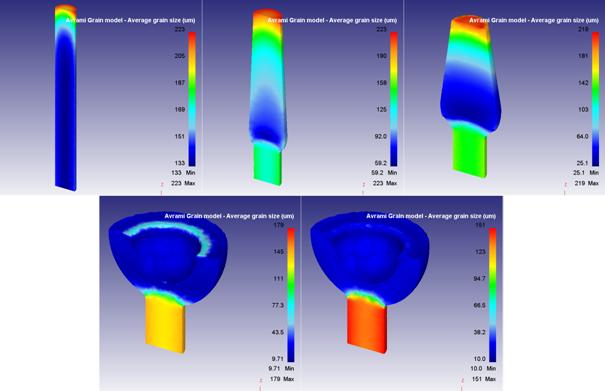

2. Средний размер зерна по переходам и после остывания (рис. 11):

![]()

Выводы

1. Модель JMAK позволяет предсказывать микроструктуру в процессе термомеханической обработки, что дает возможность получать поковки с заданными свойствами.

2. Статическая и метадинамическая рекристаллизация мала по сравнению с динамической, которая является определяющей и от которой в большей степени зависит конечный размер зерна.

3. Модель JMAK не позволяет моделировать фазовые превращения, однако, несмотря на это, точность модели достаточно высока (работы [3], [4]).

Литература

1. Ковка и штамповка. Справочник. В 4–х т. - Т.2. Горячая штамповка. / Под ред. Е.И.Семенова / - М.: Машиностроение, 1986. – 592с.

2. Научные основы материаловедения : учебник для ун-тов и втузов / Арзамасов Б. Н., Крашенинников А. И., Пастухова Ж. П., Рахштадт А. Г. ; ред. Арзамасов Б. Н. - М. : Изд-во МГТУ им. Н. Э. Баумана, 1994. - 366 с.

3. G. Shen, S.L Semiatin, and R. Shivpuri, “Modeling Microstructure Development during the Forging of Waspaloy”, Metallurgical and Materials Transactions A, 26A (1995), 1795-1803.

4. D. Huang, W.T. Wu, D. Lambert, S.L. Semiatin “Computer Simulation of Microstructure Evolution during Hot Forging of Waspaloy and Nickel Alloy 718”.

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||