научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 07, июль 2011

МГТУ им. Н.Э. Баумана

Необходимость развития инновационных производственных технологий в комплексе деятельности предприятия ставит задачу эффективного управления процессом производства продукции с заданными качественными характеристиками. Поэтому необходимо обеспечивать достижение требуемых качественных характеристик продукции в экономически обоснованных пределах.

В процессе работы фирма решает организационные, экономические и технологические вопросы, задачи планирования производства, определяет в зависимости от требований потребителя и заинтересованных сторон требуемый уровень качества. В значительной степени от достижения заданных показателей качества зависит успешное функционирование предприятия, достижение запланированных уровней прибыли, занятие определенного сегмента рынка, узнаваемость и признаваемость бренда компании.

На сегодняшний день проблема достижения заданных показателей качества в ходе производственного процесса, а также их оценка, процессы достижения заданного качества по этапам разработки и производства высокотехнологичной наукоемкой продукции остаются в фокусе интересов инновационных предприятий.

Принятые в системе менеджмента качества подходы должны обеспечивать минимизацию затрат изготовления продукции заданного качества за счет:

· учета нестабильность внешних и внутренних факторов, влияющих на качество в процессе производства;

· измерения и оценки степени достижения необходимого качества на всех этапах процесса производства и затрат на его получение;

· учета и оценки роли человеческого фактора в процессе производства продукции.

Качество продукции представлено комплексным свойством, к которому предъявляются следующие основные требования: функциональной пригодности, надежности, эргономичности, экологичности, экономичности, безопасности.

Управление качеством процесса производства, позволяет на основе измерения и оценки входных и выходных параметров технологического процесса обеспечивать выпуск продукции заданного качества в экономически обоснованных пределах, подсчитывать затраты на получение необходимого уровня качества, принимать обоснованные решения о необходимых корректировках в ходе процесса производства.

В области получения многослойных тонкопленочных покрытий на поверхностях большого размера представляют интерес вопросы выбора компоновочного варианта оборудования, размещения устройств напуска и откачки газов для получения однородной технологической среды, позволяющей обеспечить необходимые качественные показатели: заданную стехиометрию и равномерность толщины наносимых покрытий с учетом затрат по каждому компоновочному варианту. Такие покрытия используются в качестве упрочняющих, износостойких, оптических, теплозащитных, коррозионностойких и т.д. Большинство этих покрытий представляют собой многослойные композиции, состоящие из чередующихся слоев металлов и их соединений (оксидов, нитридов, карбидов и т. д.), что определяется типом и областью применения покрытия.

Анализ областей применения многослойных тонкопленочных покрытий показывает, что они применяются как антибликовые покрытия на экранах электроннолучевых трубок и жидкокристаллических экранов компьютеров, телевизоров и мобильных приборов, в устройствах хранения информации, в источниках альтернативной энергетики, а также как энергосберегающие низкоэмиссионные покрытия на стеклах. Все эти изделия предъявляют высокие требования к производительности оборудования ввиду массового характера выпуска, а также однородности и воспроизводимости состава и толщины наносимых покрытий.

Наиболее перспективными для массового производства являются установки с неподвижными источниками нанесения и подвижным изделием.

Проблемы, возникающие при получении покрытия реактивным методом можно проследить на примере оксида металла. Схема процесса нанесения слоя MeO на изделие большого размера представлена на рисунке 1(а).

Рис. 1. Схема нанесения оксида металла на изделие большого размера (а) и вид зависимости (б) давления смеси аргона и кислорода (сплошная линия) и скорости осаждения металла (пунктирная линия) вдоль сечения камеры нанесения по координате l: 1 – рабочая камера; 2 – поток газа с быстротой откачки So; 3 – натекатель смеси рабочего и реактивного газов с быстротой напуска Sн; 4 – источник нанесения покрытия (магнетрон); 5 – поток осаждаемого металла; 6 – изделие; 7 – примерная зона получения покрытия с требуемой стехиометрией

Большие размеры изделия приводят к тому, что один из размеров области проведения процесса нанесения оказывается существенно меньше, чем два других. Это приводит к возникновению протяженных каналов, внутри которых может наблюдаться существенный разброс давлений как полного, так и парциальных давлений газов, формирующих технологическую среду для нанесения покрытия.

Если представить структуру слоя в виде MexOy, где Me — металл, O — кислород, а x и y — коэффициенты, определяющие их соотношение в наносимом слое, то очевидно, что для получения заданной стехиометрии должно выполнятся необходимое соотношение потоков атомов металла N(Me) и молекул кислорода N(O), которое составляет xN(Me)=0,5yN(O).

Очевидно, что поток атомов металла N(Me) определяется скоростью осаждения Vо, а поток молекул кислорода N(O) его парциальным давлением p(O). Известно, что скорость осаждения металла Vо зависит от скорости распыления Vр, площади источника, углов распыления и конденсации, расстояния от источника до изделия и коэффициента прилипания осаждаемого материала к подложке. Для изделия, расположенного параллельно поверхности источника на небольшом расстоянии, можно принять Vо≈ Vр=jиSр/qe атом/м2с, где jи – плотность ионного тока, А/м2, Sр – коэффициент распыления атом/ион, qе – заряд электрона Кл.

Поток молекул кислорода, ударяющихся о единицу поверхности в единицу времени равен:

![]() ,

,

где p(O2) – давление кислорода, NA – число Авогадро, M(O) – молекулярная масса кислорода, k – постоянная Больцмана, T – абсолютная температура.

Учитывая эти соотношения, получим окончательное уравнение, обеспечивающее заданную стехиометрию покрытия:

Если параметры источника питания в процессе нанесения покрытия постоянны, то скорость распыления Vр зависит от парциальных давлений аргона и кислорода. Давление аргона определяет величину ионного тока jи, а избыток молекул реактивного газа приводит к окислению мишени и, как следствие, к уменьшению коэффициента распыления. Например, при энергии ионов Ar 1,0 кэВ S(Al)р=1,4, а S(Al2O3)р=0,4. То есть скорость распыления, а следовательно и толщина пленки, может уменьшаться более чем в 3 раза.

Обобщенный вид зависимости парциального давления кислорода и скорости распыления материала показан на рисунке 1 (б). Очевидно, что при рассмотренной конфигурации откачки и напуска зоны, в которых может быть получено покрытие с заданной стехиометрией, сильно ограничены.

Указаны основные технологические параметры, определяющие качество нанесения многослойных тонкопленочных покрытий, связанные с получением заданной однородности состава и равномерности толщины слоев многослойных тонкопленочных покрытий на поверхностях большого размера.

В рассматриваемой методике процесс изготовления продукции требуемого качества представлен в виде совокупности последовательно выполняющихся технологических процессов и операций. Технологические процессы показаны на рис.2 с позиции наблюдаемости и управляемости показателей качества получаемых изделий. Они представлены в пространстве, координатными осями которого служат наблюдаемые входные переменные процесса хj, xj+1. Технологические ограничения на значения показателей качества (yi-, yi+) выделяют в пространстве область качественного состояния технологического процесса ![]() , «область качества». Из области качественного состояния можно выделить рабочую область ΩP, при выборе рабочей точки внутри этой области, траектория точки отображающей состояние процесса будет лежать внутри ΩK. При отсутствии возмущений рабочая область будет совпадать с качественной. С появлением возмущений и возрастанием их уровня, рабочая область сужается.

, «область качества». Из области качественного состояния можно выделить рабочую область ΩP, при выборе рабочей точки внутри этой области, траектория точки отображающей состояние процесса будет лежать внутри ΩK. При отсутствии возмущений рабочая область будет совпадать с качественной. С появлением возмущений и возрастанием их уровня, рабочая область сужается.

Рис. 2. График соотношения рабочей и качественной областей технологического процесса в пространстве входных переменных

Комплексный двухуровневый критерий оптимизации производства продукции позволяет минимизировать затраты на получение «области качества» для любого технологического процесса и максимизировать прибыль внутри этой области путем варьирования экономических параметров.

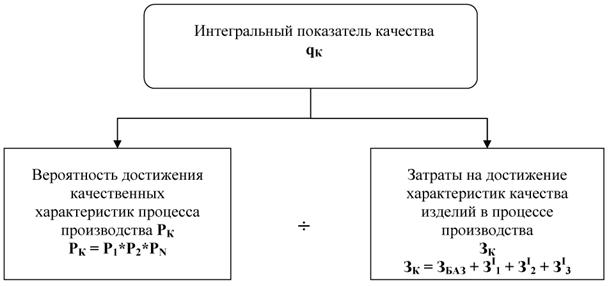

Первым уровнем является интегральный показатель качества, основанный на общих критериях – вероятности достижения заданного уровня качества и затрат на его достижение, его структура приведена на рисунке 3. Этот показатель выражается отношением натурального результата (РК) применения техники к затратам (З) совокупного труда:

qК = PК/ЗК.

А второй уровень – это целевая функция внутри качественной области. Целевая функция внутри качественной области выбирается по критериям максимального быстродействия, минимальной неоднородности стехиометрического состава и неравномерности толщины наносимого покрытия.

Вероятность получения качественного продукта на выходе процесса производства РК является произведением вероятностей успешного прохождения каждой операции техпроцесса РК = Р1*Р2*РN. Несмотря на различные качественные соотношения для каждого этапа процесса производства, совершенно очевидно требование к соотношению: чем выше вероятность достижения заданного качества, тем больше могут быть затраты на его получение. На каждой технологической операции или в процессе производства вероятность достижения необходимого уровня качества продукции должна быть равна единице, что достигается построением качественной и рабочей областей. Нельзя стремиться к максимальному повышению уровню качества продукции без учета затрат на его достижение, т.к. это приведет к необоснованному увеличению затрат и снижению прибыли предприятия.

Затраты на достижение требуемого качества покрытия будут включать: З1 - предупреждающие затраты; З2 - затраты на инспекцию; З3 - затраты, связанные с внутренним браком, и ЗБАЗ (производственно-технологические) затраты на производство продукции, которые зависят от выбранного оборудования, поставляемых материалов, технологии.

Рис. 3. Структура интегрального показателя качества процесса производства

В процессе анализа процесса производства была выбрана характеристика, наиболее сильно влияющая на качество производимой продукции. Это – особенность оборудования нанесения многослойных покрытий на изделия большого размера. Она состоит в том, что невозможно отделить друг от друга технологические среды для нанесения каждого слоя, так как размер изделия значительно больше каждой из камер нанесения.

С помощью предложенной структуры показателя qK можно определить как планируемое соотношение (РК/ЗК)план, так и фактическое соотношение (РК/ЗК)факт. Сравнивая фактическое и планируемое значения, можно сделать выводы о дальнейшем ходе процесса производства, о необходимости введения корректирующих действий.

Менеджмент качества производства исходит из условия обеспечения требований ко всему комплексу свойств изделия.

Рис. 4. Схема формирования многослойного покрытия на подвижном изделии с неподвижными источниками нанесения

Из рис. 4 видно, что при выборе компоновочного варианта оборудования необходимо принимать решение относительно количества и порядка расположения модулей нанесения.

Цель управления заключается в том, чтобы оценивая влияние различных возмущений в ходе процесса производства и используя ресурсы, обеспечивать необходимое качество изделия, учитывая затраты на его достижение.

Состав, количество и порядок расположения модулей определяется на основании требуемой производительности, состава и количества слоев покрытия, допустимых режимов нанесения каждого слоя.

Выбор компоновочного варианта производится по критерию максимальной фактической производительности оборудования. Поскольку нанесение покрытия производится на подвижное изделие, для расчетов удобно использовать динамическую скорость осаждения Vо, которая определяется как толщина пленки, формируемая в процессе движения подложки, нм*м/с.

В этом случае количество источников для каждого слоя покрытия рассчитывается по формуле Ni = hiVoi, где i – номер слоя; Vmp – скорость транспортирования изделия, м/с; Voi – динамическая скорость осаждения i-го слоя, нм*м/с; hi - толщина i-гo слоя, нм.

Из формулы видно, что увеличение скорости транспортирования Vmp при неизменных скоростях осаждения Voi приводит к необходимости увеличения количества источников нанесения Ni для каждого слоя.

Увеличение же количества источников (модулей нанесения слоев), в свою очередь, приводит к снижению надежности и, следовательно, к уменьшению фактической производительности оборудования. Скоростью осаждения отдельного слоя можно управлять путем изменения технологических режимов: для пленок металла – регулированием прикладываемой мощности, а для пленок соединений еще и изменением парциального давления реактивного газа.

Каждый слой покрытия характеризуется толщиной, минимальной и максимальной допустимыми скоростями нанесения. Минимальная скорость нанесения определяется исходя из требований, предъявляемых к пленке. Известно, что от скорости нанесения пленки зависит ее структура и физические характеристики. Максимальная скорость нанесения определяется техническими характеристиками устройства, осуществляющего нанесение покрытия при обеспечении его качества.

Предложенный подход управления качеством процесса нанесения многослойных тонкоплёночных покрытий позволяет, используя набор диапазонов допустимых скоростей нанесения слоев покрытия, и допустимую скорость транспортирования, выбирать компоновку линии по критерию максимальной фактической производительности.

Приведем общий алгоритм построения области качества, представленный на рисунке 5. Решение задачи рассмотрим на примере объектов, описываемых системой линейных алгебраических уравнений.

![]() ,

,

где С – (m*n) - матрица коэффициентов aij уравнения системы; D – (m×1) – вектор свободных членов; ![]() – вектор параметров режима;

– вектор параметров режима; ![]() – вектор показателей качества изделия.

– вектор показателей качества изделия.

Алгоритм построения качественной области с использованием симплекс-метода рассмотрим, без ограничения общности, для случая двух показателей и двух параметров режима (m=2, n=2). При этом система уравнений имеет вид:

![]()

![]()

Введем двусторонние ограничения на значения показателей и параметров режима:

|

|

|

|

В линейном варианте область качественных параметров режима выпуклая и полностью определяется следующими массивами: массивом граничных точек xi от решения системы уравнений при подстановке в нее ограничений на показатели качества (пересечение слоев I и II), а также массивами граничных точек ![]() , к возникновению которых могут приводить ограничения на параметры режима. Алгоритм расчета граничных точек состоит из следующих этапов:

, к возникновению которых могут приводить ограничения на параметры режима. Алгоритм расчета граничных точек состоит из следующих этапов:

1. Расчет массива точек типа xi - пересечение ограничений на показатели качества изделия.

2. Расчет массива точек типа xv - пересечение ограничений на показатели качества с ограничениями на параметры режима.

3. Формирование массива точек типа xr - ограничения на параметры режима;

4. Склейка массивов xi, xv, xr в один суммарный массив;

5. Вычисление для каждой точки суммарного массива значений ![]() ;

;

6. Проверка условий по выходным параметрам качества ![]() , i=1,2…m и исключение точек, не удовлетворяющих условию;

, i=1,2…m и исключение точек, не удовлетворяющих условию;

7. Проверка условий по параметрам режимов ![]() , для оставшихся точек и отсев точек, не удовлетворяющих условию.

, для оставшихся точек и отсев точек, не удовлетворяющих условию.

Рис. 5. Схема построения качественной области

Оставшиеся после процедуры точки составляют массив узловых точек качественной области. Если множество оставшихся точек пустое (система не имеет решения) – качественной области не существует.

Таким образом, для того, чтобы качественная область получения тонкопленочных покрытий занимала суммарный массив узловых точек конструирование оборудования должно проводиться при соблюдении следующих условий:

· при проектировании откачной системы необходимо избегать протяженных каналов с соотношением сторон более 1/5;

· необходимо в системе откачки рабочей камеры предусматривать диафрагмирование потока откачиваемого газа;

· вносить в систему подачи рабочих и реактивных газов регулирующие элементы, которые позволят изменять подаваемый поток в зависимости от координаты места подачи газовой смеси (количество таких секций должно быть не менее трех.

Регулирующими и управляющими мероприятиями для формирования на изделиях большого размера многослойных тонкопленочных покрытий реактивным методом являются согласование режимов и откачки, и напуска смеси плазмообразующего и реактивного газов для обеспечения заданных параметров качества: стехиометрического состава, его однородности и равномерности толщины по всей площади изделия.

К эффектам от улучшения качества процессов производства относятся не только технические эффекты, но и экономические, социальные, экологические и прочие результаты, которые могут быть получены как от внедрения инноваций, так и от достижения качества продукции в действующих технологических процессах.

Классификация эффектов от улучшения качества процессов производства по видам представлена в таблице 1.

Таблица 1 – Виды эффектов от улучшения качества процессов производства

Эффекты от улучшения качества процессов производства | ||

Экономические | Технические | Прочие |

· увеличение прибыли; · снижение издержек; · уменьшение расходов ресурсов (материалов, комплектующих и проч.); | · достижение заданного уровня надежности продукции; · стабильность процессов производства; · выявление и устранение слабых мест в технологии и оборудовании; | · снижение доли бракованной продукции; · улучшение качества труда; · снижение информационной неопределенности процессов; · снижение сроков изготовления продукции; · повышение гибкости производства; |

Эффективность процесса производства будет тем выше, чем четче реализована информационно-аналитическая поддержка процесса производства, чем тщательнее и подробнее описаны процедуры выполнения технологических процессов в рабочих инструкциях и стандартах предприятия, включенных в общую систему управления качеством.

Существующие подходы к оценке эффектов от улучшения качества производства на конкретном предприятии базируются на следующих основных ограничениях:

· измерению подлежат не только экономические, но и другие виды эффектов: технические, социальные, экологические и т. п.;

· для измерения эффектов предполагается использовать как количественные, так и качественные методы;

· финансовый результат деятельности предприятия является его важнейшим экономическим эффектом.

При улучшении системы качества, действующей на предприятии, включающей конкретные рекомендации по процессам проектирования оборудования и технологических процессов при нанесении тонкопленочных покрытий из металлов и их соединений на поверхности большого размера были получены следующие эффекты: повышение % выхода годных изделий за счет увеличения площади покрытия и требуемой стехиометрии состава, повышение производительности и надежности оборудования за счет подбора оптимального состава и порядка источников формирования покрытия.

Литература

1. Технологии, оборудование и системы управления в электронном машиностроении. / Ред. совет: К.В. Фролов [и др.] // Машиностроение. Энциклопедия. М.: Машиностроение. 2000. Т. III-8. 744 с.

2. Колесник Л.Л. Использование метода Монте-Карло при анализе вариантов вакуумного оборудования для нанесения упрочняющих и энергосберегающих покрытий // Справочник. Инженерный журнал. 2008. ╧ 11. С 61-63.

3. Экономика предприятия: Учебник / Под ред. С.Г. Фалько. – М.: Дрофа, 2003. – 368 с.: ил.

4. Аристов О.В. Управление качеством: Учеб. пособие для вузов.- М.: ИНФРА-М, 2006.- 240 с.: ил. – (Высшее образование).

Публикации с ключевыми словами: система менеджмента качества, тонкие пленки, управление производством

Публикации со словами: система менеджмента качества, тонкие пленки, управление производством

Смотри также:

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||