научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 02, февраль 2011

УДК 621.833

МГТУ им.Н.Э.Баумана, г.Москва

victorfa@mail.ru, dmitriyblinov@mail.ru

Введение. В настоящее время среди механических передач и устройств, преобразующих вращательное движение двигателя в поступательное движение исполнительного механизма, наиболее перспективными являются планетарные роликовинтовые механизмы (ПРВМ). ПРВМ относятся к механизмам, в которых между деталями, передающими рабочую осевую силу, в основном реализуется трение качения, поэтому они имеют высокий КПД, надежность и долговечность / 1 /.

ПРВМ подразделяются по конструкции. Чаще других применяют две конструкции ПРВМ с короткими роликами. В первой конструкции ПРВМ (рис. 1а) гайка выполнена цельной, и между сопрягаемыми витками резьбы винта, роликов и гайки имеются осевые и радиальные зазоры, без которых собрать механизм невозможно. Данная конструкция ПРВМ обладает высокой нагрузочной способностью, надежностью, долговечностью и КПД, но низкой точностью и осевой жесткостью из-за наличия указанных зазоров.

Рис. 1. Схема ПРВМ: а – с зазорами между витками резьбовых деталей; б – беззазорного (зазоры выбраны с помощью компенсатора).

Во второй конструкции ПРВМ гайка выполнена сборной (рис. 1б) и состоит из двух полугаек, между которыми установлен компенсатор. В этой конструкции ПРВМ для повышения осевой жесткости и точности механизма зазоры выбираются, и между гайкой, роликами и винтом создается предварительная сжимающая сила (сила преднагрузки). Для этого вводятся дополнительные детали, сжимающие полугайки с компенсатором, и детали для совместной фиксации полугаек по угловой координате. Способ выборки зазоров основан на подборе (уменьшении) толщины компенсатора, за счет чего полугайки сближаются и, взаимодействуя с роликами, перемещают их в радиальном направлении к оси винта, см. рис. 1б. Однако компенсация осевых зазоров между витками резьбы деталей ПРВМ описанным выше способом сопровождается целым рядом недостатков.

1. ПРВМ становится более сложным и дорогим.

2. Усложняется процесс сборки и наладки ПРВМ, который требует достаточно больших затрат ручного труда.

3. По сравнению с первой конструкцией беззазорный ПРВМ имеет более низкий КПД.

4. Снижается осевая жесткость гайки из-за стыков между полугайкими и компенсатором и податливости деталей, с помощью которых осуществляется стяжка полугаек с компенсатором (часто стяжку производят с помощью четырех винтов, длина которых превышает длину роликов).

5. Каждая полугайка взаимодействует с роликом только одной стороной каждого витка своей резьбы. Отсюда рабочая осевая сила воспринимается одной полугайкой и складывается с силой преднагрузки. Отсюда нагрузочная способность беззазорного механизма примерно в два раза меньше, чем ПРВМ с зазорами.

6. При выборке зазоров в ПРВМ из-за перемещения роликов в радиальном направлении от гайки к винту снижается рабочая высота Н1 (см. рис. 1б) профиля резьбы в сопряжении витков гайки и роликов.

7. По сравнению с первой конструкцией в беззазорном ПРВМ из-за более интенсивного износа сопрягаемых витков его деталей во время работы механизма снижается долговечность ПРВМ. При этом из-за износа сила преднагрузки также снижается, и могут вновь образоваться зазоры между сопрягаемыми витками деталей ПРВМ.

Кроме того, обе конструкции ПРВМ с короткими роликами имеют общие недостатки, основным из которых является селективный подбор роликов для одного механизма. В подобранном комплекте средние диаметры резьбы роликов не должны выходить за пределы узкого диапазона шириной несколько микромиллиметров. В противном случае распределение нагрузки между роликами будет неравномерным, и некоторые ролики, количество которых для повышения нагрузочной способности ПРВМ выбирается максимально возможным, будут воспринимать на себя основную часть рабочей осевой силы, а другие ролики будут практически не нагружены.

Основным недостатком беззазорного ПРВМ является то, что рабочую осевую силу воспринимает только одна его полугайка, что приводит к существенному снижению нагрузочной способности такого механизма по сравнению с ПРВМ, имеющим зазоры между резьбовыми деталями.

Для устранения этого недостатка необходимо разработать новые способы компенсации зазоров между резьбовыми деталями ПРВМ и конструкции механизмов, в которых материализовались бы эти способы. При этом новые механизмы должны иметь цельную (неразрезную) гайку.

Новый способ компенсации зазоров между резьбовыми деталями ПРВМ. В МГТУ им.Н.Э.Баумана были проведены комплексные исследования, в результате которых был разработан новый способ компенсации зазоров в ПРВМ / 2 /. В его основу положено использование в конструкции ПРВМ гибкой, деформируемой гайки, изготавливаемой в виде цельной детали, что является неоспоримым достоинством. Для того чтобы гайка была гибкой, необходимо выполнить ее рабочий резьбовой участок, взаимодействующий с роликами, в виде тонкостенной, цилиндрической оболочки.

Возможность использования в силовом механизме тонкостенной цилиндрической детали, на внутренней поверхности которой выполнена резьба, основывается на том, что шаг резьбы мал, он составляет 1; 1,2 или 1,6 мм, и высота профиля этой резьбы составляет доли миллиметра. Например, для шага резьбы 1.6 мм высота профиля составляет около 0,6 мм. При необходимости можно уменьшить шаг резьбы.

Компенсация зазоров между витками резьбы гайки, роликов и винта осуществляется за счет деформирования гибкой гайки в радиальном направлении к оси винта. При этом гайка будет перемещать ролики в направлении к оси винта без уменьшения рабочей высоты профиля в месте сопряжения витков гайки и роликов, то есть устраняется еще один недостаток, присущий, рассмотренному выше, беззазорному ПРВМ (см. рис. 1б).

Разработанные ранее конструкции ПРВМ с гибкой гайкой. Как известно / 3 /, цилиндрические тонкостенные оболочки подразделяются в зависимости от соотношения длины, толщины и радиуса срединной поверхности оболочки на «длинные» и «короткие». Отсюда возможны две основные разновидности конструкций гаек ПРВМ и целый ряд их модификаций, которые способны материализовать новый способ компенсации зазоров между резьбовыми деталями механизма.

В первой разновидности ПРВМ гайка выполняется в виде «короткой» цилиндрической оболочки с развитыми в радиальном направлении от оси винта торцами. Гайка деформируется осевыми силами F, которые прикладываются к торцовым участкам на максимально возможном расстоянии от срединной поверхности цилиндрической оболочки с целью получения изгибающих эту оболочку моментов. При изгибе оболочка будет перемещать ролики к оси винта, и компенсировать зазоры, см. рис. 2. На такую конструкцию ПРВМ получен патент РФ / 4 /.

Рис. 2. Схема ПРВМ с гибкой гайкой, деформируемой осевыми силами F.

Рис. 3. Схема ПРВМ с гибкой гайкой, деформируемой давлением р, создаваемым в гидропласте.

Во второй разновидности ПРВМ гайка выполняется в виде «длинной» цилиндрической оболочки, которая деформируется давлением или радиальными, распределенными по длине окружности оболочки силами. Конструктивно проще всего нагружать оболочку давлением. Для этого в корпусе гайки выполняется кольцевая, герметичная полость, внутренней стороной которой является «длинная» цилиндрическая оболочка, см. рис. 3. Полость заполняется несжимаемым или практически несжимаемым веществом, например гидропластом, а в корпусе гайки устанавливается силовой механизм для создания давления в гидропласте или другом веществе. Простейший силовой механизм может состоять из плунжера и нажимного винта, который в конечном положении стопорится гайкой. На данную конструкцию ПРВМ получен патент РФ / 5 /.

Под действием давления оболочка деформируется и, перемещая ролики в радиальном направлении к оси винта, компенсирует зазоры, см. рис. 3. С меньшей стороны длина таких оболочек ограничена соотношением, условно разделяющим оболочки на «короткие» и «длинные», см. / 3 /, а с большей стороны – конструктивной целесообразностью и возможностями технологии. Поэтому длина оболочки в описанной конструкции может быть значительной, и такие передачи способны воспринимать большие осевые нагрузки. Следует отметить, что эпюра прогиба «длинных» оболочек для нашего случая состоит из трех участков: двух участков около мест закрепления оболочки, где прогибы нарастают («краевые» эффекты, см. / 3 / и рис. 3), и среднего участка, на котором прогиб оболочки практически постоянен, то есть образующая деформированной оболочки на этом участке параллельна оси. При этом длина среднего участка значительно больше длин крайних участков. Такое деформированное состояние оболочки выгодно для восприятия осевой нагрузки в ПРВМ.

Описание разработанных конструкций ПРВМ дано в работах / 2, 4 – 6 /. Эти конструкции ПРВМ, имея достоинства и недостатки, могут найти свои рациональные области применения.

Новая разработанная конструкция ПРВМ с гибкой гайкой. Для силовых устройств конструкция ПРВМ с «длинной» оболочкой-гайкой, показанная на рис. 3, предпочтительнее, чем конструкция ПРВМ с «короткой» оболочкой-гайкой, показанная на рис. 2. Однако, ПРВМ с «длинной» оболочкой-гайкой имеет с позиций прочности основной недостаток – в местах крепления оболочки-гайки к корпусу проявляются «краевые» эффекты. При этом возрастают изгибающие моменты, определяющие прочность оболочки-гайки. Ранее для повышения прочности предлагалось:

– в местах, где проявляются «краевые» эффекты, не нарезать резьбу, но это приводит к увеличению осевых габаритов корпуса гайки;

– сделать узлы крепления оболочки-гайки к корпусу более близкими к шарниру, чем к заделке и другое.

Цель разработки новой конструкции ПРВМ с гибкой гайкой – исключение «краевых» эффектов. Эта цель была реализована в конструкции ПРВМ с разрезными цангами, установленными между сборным корпусом и оболочкой-гайкой. На данную конструкцию ПРВМ получен патент РФ / 7 /.

Рис. 4. Новая конструкция ПРВМ с гибкой гайкой.

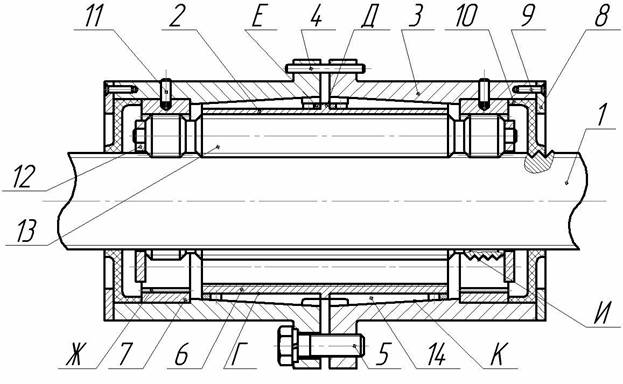

На рис. 4 показан общий вид новой конструкции ПРВМ с гибкой гайкой, а на рис. 5 – разрез Б – Б данного механизма. ПРВМ с гибкой гайкой, см. рис. 4 и 5, состоит из винта 1 и узла, совершающего поступательное перемещение вдоль оси винта. Указанный узел имеет сборный корпус, состоящий из корпусных деталей 2 и 3, соединенных двумя штифтами 4 и винтами 5. Корпусная деталь 2 имеет базовые элементы «В» (цапфы под подшипники), которые предназначены для соединения указанного узла с исполнительным механизмом.

В сборном корпусе, см. рис. 5, закреплены: тонкостенная оболочка-гайка 6 с наружной цилиндрической поверхностью «Г» и выступом «Д», имеющим торцовые поверхности «Е»; две втулки 7 с внутренними зубчатыми венцами «Ж»; с помощью крышек 8 и винтов 9 два уплотнения 10. Чтобы зубья двух втулок 7 были согласованы по угловой координате, для закрепления втулок используются штифты 11.

Рис. 5. Разрез ПРВМ с гибкой гайкой осевыми плоскостями Б – Б (см. рис. 4).

В сборном корпусе, см. рис. 5, с возможностью планетарного движения в сепараторах 12 установлены резьбовые ролики 13. Витки резьбы роликов зацепляются с витками резьбы винта 1 и гайки 6. На концевых участках каждого ролика прямо по резьбе нарезаны внешние зубчатые венцы «И», которые зацепляются с внутренними зубчатыми венцами «Ж» втулок 7.

Устройство выборки зазоров между сопрягаемыми витками резьбы винта 1, роликов 13 и гайки 6, см. рис. 5, состоит из корпусных деталей 2 и 3, имеющих внутренние конические поверхности «К», двух штифтов 4, винтов 5 и двух разрезных цанг 14. Разрезные цанги 14 устанавливаются на гайку 6 таким образом, что базовая торцовая поверхность цанги совпадала с торцовой поверхностью «Е» выступа «Д» гайки 6, а внутренняя цилиндрическая поверхность цанги совпадала с наружной цилиндрической поверхностью «Г» гайки 6. Наружная коническая поверхность разрезной цанги 14 совпадает с внутренней конической поверхностью «К» соответствующей корпусной детали.

В средней части наружной цилиндрической поверхности «Г» тонкостенной гайки 6, см. рис. 5, выполнен кольцевой выступ «Д», который повышает радиальную жесткость гайки. Это повышение радиальной жесткости препятствует деформированию гайки и компенсации зазоров между сопрягаемыми витками резьбы винта 1, резьбовых роликов 13 и гайки 6. Чтобы уменьшить это негативное явление выступ «Д» гайки 6 прорезают вдоль оси гайки многочисленными пазами «Л», см. рис. 6.

Деформирование тонкостенной оболочки-гайки 6 в радиальном направлении, см. рис. 5, осуществляется за счет сближения корпусных деталей 2 и 3, имеющих внутренние конические поверхности «К», которые через разрезные цанги 14 нагружают радиальным давлением р гайку 6. Отсюда разрезные цанги преобразуют часть суммарной осевой силы FSА, создаваемую винтами 5, в суммарную радиальную силу FSR, которая создает необходимое для деформирование гайки давление р. Вторая часть суммарной осевой силы FSА идет на деформирование цанг. Отсюда суммарная осевая сила (сила преднагрузки), создаваемая винтами

Рис. 6. Гибкая оболочка-гайка.

FSА = FА1 + FА2, ( 1 )

где: FА1 – часть силы FSА, которая идет на деформирование гайки и выборки зазоров между резьбовыми деталями ПРВМ;

FА2 – часть силы FSА, которая идет на деформирование разрезной цанги;

![]()

Рис. 7. Разрезная цанга.

На рис. 7 показана конструкция податливой в радиальном направлении разрезной цанги. Цанга, имеющая внутреннюю цилиндрическую и наружную коническую поверхности, прорезана по образующим пазами. Первый паз начинается с одного торца цанги, следующий – с противоположного и так далее. Все пазы заканчиваются отверстиями, которые нужны для свободного выхода инструмента при обработке паза, для снижения концентрации напряжений и для повышения податливости разрезной цанги. Как показали теоретические исследования / 8 /, для повышения податливости разрезной цанги необходимо, чтобы расстояния от оси отверстия до ближайшего торца цанги и до ближайших пазов были одинаковы, см. размеры a на рис. 7.

Расчет новой конструкции ПРВМ с гибкой гайкой.

1. Исходные данные. Задан ресурс ПРВМ, его силовые и кинематические параметры, в том числе, задана FА,РАБ– рабочая осевая сила. По методике, представленной в работе / 9 /, рассчитываются геометрические параметры ПРВМ. В том числе, определяются: Р – шаг резьбы деталей механизма; DГ2, DГ4 и DГ1 – соответственно средний, наружный и внутренний диаметр резьбы гайки; LГ – длина гайки.

В работе / 2 / было установлено, что радиальное перемещение w гибкой оболочки-гайки должно достигать величины равной половине допуска 7 квалитета точности на ее средний диаметр резьбы DГ2.

2. Рекомендации. 2.1. При расчете геометрических параметров ПРВМ рекомендуется длину LГ гайки округлять по ряду Ra40 в большую сторону, и увеличивать полученное значение LГ на 5 … 10 мм.

2.2. Предварительно рекомендуется следующее значение диаметра наружной цилиндрической поверхности оболочки-гайки

D » DГ4 + (4 … 6) × (DГ4 + DГ1) ( 2 )

В дальнейшем значение диаметра D уточняется прочностным расчетом оболочки-гайки, радиальное перемещение которой равно рекомендуемому значению w. Окончательное значение D округляется по ряду Ra80 или до целого числа.

2.3. Рекомендуется посадка гайки в отверстие разрезной цанги Н8/h7. Отсюда DD – максимальный зазор между отверстием разрезной цанги и наружной цилиндрической поверхностью оболочки-гайки. Номинальный размер указанного отверстия (наружной цилиндрической поверхностью оболочки-гайки) равен D.

DD = ESЦ – eiГ , ( 3 )

где: ESЦ – верхнее предельное отклонение поля допуска Н8 для размера D цанги;

eiГ – нижнее предельное отклонение поля допуска h7 для размера D гайки;

2.4. Для выступа «Д» гайки (см. рис. 5) рекомендуется выбирать: протяженность вдоль оси LB= 4 … 6 мм; высоту равную размеру h разрезной цанги (см. рис. 7 и уравнение (5)).

2.5. Конусность К конических поверхностей корпусных деталей и разрезных цанг должна соответствовать ГОСТ 8593-81, К рекомендуется от 1 : 7 до 1 : 15. При этом угол наклона образующей конической поверхности к ее оси

aК = arctg (0,5 ×K) ( 4 )

2.6. Размер h разрезной цанги рекомендуется определять по следующей формуле и округлять в большую сторону по ряду Ra40

h»0,07 ×D + (0,2 … 0,8) ( 5 )

2.7. В зависимости от диаметра D внутренней цилиндрической поверхности цанги рекомендуемые значения общего количества n пазов (прорезей) цанги, ширины tП паза и диаметра dП (радиуса RП = dП / 2) отверстия, которым заканчивается паз, приведены в таблице 1. Следует отметить, что общее количество n пазов четное число, так как пазы попеременно выполняются с различных торцов цанги. Представленные в таблице 1 данные переработаны из рекомендаций для разрезных цанг, имеющих наружную цилиндрическую и внутреннюю коническую поверхности / 8 /.

Таблица 1.

D, мм | n | tП, мм | Наименьшее значение dП ( RП ), мм |

До 20 | 6 | 1 – 1,2 | 3,6 (1,8) |

Св. 20 до 30 | 8 | 1 – 1,2 | 4 (2,0) |

Св. 30 до 40 | 10 или 12 | 1,2 – 1,6 | 4,5 (2,25) |

Св. 40 до 50 | 12 или 14 | 1,2 – 1,6 | 4,8 (2,4) |

Св. 50 до 65 | 14 или 16 | 1,4 – 2 | 5,3 (2,65) |

Св. 65 до 80 | 16 или 18 | 1,4 – 2 | 5,6 (2,8) |

Св. 80 до 100 | 18 или 20 | 1,6 – 2,5 | 6,3 (3,15) |

Св. 100 до 120 | 22 или 24 | 1,6 – 2,5 | 7,1 (3,55) |

2.8. В сопряжениях корпус-цанга и цанга-гайка рекомендуется значение коэффициента трения f= 0,16.

2.9. Материалы и термообработка основных деталей ПРВМ. Винты рекомендуется изготавливать из сталей следующих марок с твердостью не ниже 61HRCЭ:

– ХВГ с объемной закалкой;

– 8ХВ с закалкой при индукционном нагреве;

– 20Х3МВФ с азотированием и т.д.

Ролики рекомендуется изготавливать из сталей марок ХВГ и ШХ15 с объемной закалкой, 12Х2Н4А с цементацией и т.д. Необходимо обеспечить примерно такую же твердость, как и у винта.

Так как оболочки-гайки и разрезные цанги должны быть гибкими, то их следует изготавливать из пружинных сталей, смотри таблицу 2.

Таблица 2.

Марка стали | sВ, МПа | sТ, МПа | Рекомендуемая твердость |

65Г | 1000 | 800 |

HRCЭ 44 - 48 |

55ГС | 1000 | 800 | |

55С2 | 1300 | 1200 | |

60С2 | 1300 | 1200 | |

60СГР | 1800 | 1600 | |

60ХГСФ | 1900 | 1700-1750 | |

60ХФА | 1300 | 1100 | |

60ХГФА | 1300 | 1200 | |

60С2ХА | 1800 | 1600 | |

60С2ХФА | 1900 | 1700 | |

65С2ВА | 1900 | 1700 |

3. Расчеты. При проектировании ПРВМ сначала по методике / 9 / рассчитывается планетарный роликовинтовой механизм, затем, используя рекомендации, из условий прочности и жесткости оболочки-гайки определяется ее толщина и диаметр D наружной цилиндрической поверхности, и только после этого рассчитывается разрезная цанга с учетом, перечисленных выше, рекомендаций.

3.1. Расчет оболочки-гайки. Учитывая условия установки (закрепления) оболочки-гайки в ПРВМ, можно для ее расчетов применять формулы, которые используются для расчетов плоских замкнутых круговых колец / 10 /.

– из расчета ПРВМ имеем диаметры резьбы гайки DГ2, DГ4, DГ1, и ее длину LГ;

– определяем допуск 7 квалитета точности на средний диаметр DГ2 резьбы гайки;

– определяем необходимое радиальное перемещение w гайки, которое равно половине, найденного в предыдущем подпункте, допуска;

– используя рекомендацию 2.1, пересчитываем длину гайки LГ;

– используя рекомендацию 2.2, определяем предварительное значение диаметра Dнаружной цилиндрической поверхности гайки;

– условие жесткости. Используя принцип «размазывания резьбы», резьбовое отверстие гайки заменим гладким отверстием с диаметром равным среднему диаметру DГ2 резьбы гайки. Тогда толщина Н и радиус R срединной поверхности гайки будут равны

H = (D – DГ2) / 2; R = (D + DГ2) / 4 ( 6 )

Отсюда условие жесткости будет иметь следующий вид

w = q × R2 / (E × H × LГ), ( 7 )

где: q – распределенная по окружности отверстия гайки сила;

Е = 2,1 × 105 МПа – модуль упругости стальной гайки.

– условие прочности. В запас прочности резьбовое отверстие гайки заменим гладким отверстием с диаметром равным наружному диаметру резьбы гайки DГ4. Тогда толщина Н1 и радиус R1 срединной поверхности гайки будут равны

H1 = (D – DГ4) / 2; R1 = (D + DГ4) / 4 ( 8 )

Отсюда условие прочности будет иметь следующий вид

sТ ³ SТ× q×R1 / (H1×LГ), ( 9 )

где: sТ – предел текучести материала гайки, см. табл. 2;

SТ – коэффициент запаса прочности;

– порядок расчета. Из условия жесткости, см. уравнение (7), определяем распределенную силу q. Подставим, найденное значение q, в условие прочности и определим значение предела текучести sТ. Если в таблице 2 имеется пружинная сталь с таким или большим sТ, то расчет гайки закончен, и все полученные параметры являются окончательными. Если выбрать марку пружинной стали не удалось, то необходимо изменить значение диаметра D наружной цилиндрической поверхности гайки, и повторить расчет. В итоге мы после одной или нескольких итераций получаем значение D, для которого удовлетворяются условия жесткости и прочности, или делаем вывод, что для заданных исходных данных спроектировать ПРВМ невозможно;

– если D найдено, то из уравнения (5) и рекомендации 2.4 определяем размеры h и LВ выступа гайки и рассчитываем часть силы FSА, которая идет на деформирование гайки и выборку зазоров между резьбовыми деталями ПРВМ, см. формулу (1)

FA1 =p× R1×q× (tgaK + f), ( 10 )

где f – коэффициент трения, см. рекомендацию 2.8.

3.2. Расчет разрезной цанги. Как показали исследования оправок с разрезными цангами / 8 /, цангу условно можно разделить на сочленения и стержни. Основной вклад в податливость цанги (около 90%) в указанных оправках вносят сочленения. При этом податливость стержней зависит от их длины. В ПРВМ длина стержней в несколько раз меньше, чем в оправках с разрезными цангами, поэтому в предлагаемом расчете податливость стержней не учитывалась, так как она пренебрежимо мала. Это позволило существенно упростить ряд расчетных зависимостей.

– исходные данные. Из расчета ПРВМ и оболочки-гайки имеем значения следующих параметров: w, LГ, D, h и LВ, а из рекомендации 2.3 – DD;

– с помощью табл. 1, зная значение диаметра D, определим значения общего количества n пазов (прорезей) цанги, ширины tП паза, диаметра dП и радиуса RП отверстия, которым заканчивается паз;

– длина цанги, см. рис. 5 и 7 L = (LГ – LВ) / 2 ( 11 )

– расстояние от оси отверстия цанги до ее ближайшего торца, которое равно расстоянию от той же оси отверстия до каждого из ближайших пазов, см. рис. 7

а = (p×D / n) – tП / 2 ( 12 )

– нормальная к конической поверхности цанги сила, действующая на каждый ее стержень

FC = 4 × sin2a× (DD + 2 · w) / ((L – 2 × a)2 × cos a×dC), ( 13 )

где: a = p / n – половина углового шага между пазами;

dC – податливость сочленения разрезной цанги, которая определяется по следующей формуле, 1 / (Н × мм)

( 14 )

( 14 )

– часть силы FSА, которая идет на деформирование разрезной цанги, см. формулу (1)

FA2 = FC × n × (sin aK + f × cos aK), ( 15 )

где f – коэффициент трения, см. рекомендацию 2.8.

3.2. Расчет винтов, соединяющих корпусные детали ПРВМ. Если ПРВМ не передает нагрузку (рабочая осевая сила FА,РАБ = 0), то m винтов 5 (см. рис. 5), соединяющих корпусные детали, нагружены только силой преднагрузки FSА, которая определяется по формулам (1), (10) и (15).

Напомним, что на одной из двух корпусных деталей (см. рис. 4) выполнены конструктивные элементы «В», предназначенные для соединения ПРВМ с исполнительным механизмом. При этом в каждой корпусной детали установлена цанга, взаимодействующая с гайкой. Если ПРВМ передает рабочую осевую силу FА,РАБ, то возможны два варианта нагружения указанных винтов. Первый вариант – сила FА,РАБ на винте (см. рис. 5) направлена на корпусную деталь с конструктивными элементами «В» и передается с этой детали на исполнительный механизм. В этом случае указанные винты будут нагружены только силой преднагрузки FSА.

Второй вариант – сила FА,РАБ на винте (см. рис. 5) направлена на корпусную деталь, на которой нет конструктивных элементов «В». Поэтому эта сила передается через винты на корпусную деталь с конструктивными элементами, и далее она передается на исполнительный механизм. В этом случае указанные винты будут нагружены силой преднагрузки FSА и рабочей осевой силой FА,РАБ. Во втором варианте винты более нагружены, и их надо проверять на прочность. Считая, что винты равнонагружены, запишем для одного винта условие прочности / 1 /

(1,3 ×FSА + FА,РАБ ) / (АР ×m) £ (sТВ / SТВ ), ( 16 )

где: АР – площадь расчетного сечения винта;

sТВ – предел текучести материала винта;

SТВ – коэффициент запаса прочности.

Для второго варианта в случае нереверсивной внешней нагрузки на винты будет действовать переменная нагрузка. Однако, как показали расчеты, не статическая прочность (см. уравнение (16)) и не усталостная прочность винтов будет определять их материал и диаметр. Наиболее опасным является условие жесткости винтов. Под действием рабочей осевой силой FА,РАБ винты будут дополнительно растягиваться, что приведет к радиальному смещению гайки от роликов, а роликов от винта. Как показали высокоточные метрологические измерения резьбы деталей ПРВМ / 11, 12 / из-за погрешности изготовления резьбы по шагу можно допустить суммарное радиальное смещение гайки и роликов от винта не более чем на 1 …1,5 мкм. Учитывая, что в ПРВМ есть коническое сопряжение корпусной детали с разрезной цангой, допускаемое удлинение винтов в мм

[DL]B = 0,0015 / (K / 2) ( 17 )

В общем случае для расчета считаем, что винт состоит из двух ступеней: 1-я ступень имеет гладкую цилиндрическую поверхность, диаметр которой равен номинальному диаметру резьбы винта; 2-я ступень имеет резьбовую поверхность с расчетным диаметром равным среднему диаметру резьбы винта. Отсюда условие жесткости для одного винта имеет следующий вид

(FА,РАБ × С1 / (m× Е × А1 )) + (FА,РАБ × С2 / (m× Е × А2 )) £ [DL]B, ( 18 )

где: Е = 2,1 × 105 МПа – модуль упругости стальных винтов;

С1 и А1 – длина и площадь поперечного сечения 1-ой ступени винта;

С2 и А2 – длина и площадь поперечного сечения 2-ой ступени винта.

Для повышения жесткости винтов рекомендуется:

– увеличить количество винтов m. Для этого необходимо изменить форму фланцев корпусных деталей;

– уменьшить суммарную длину ( С1 + С2 ) за счет использования винтов с головкой, имеющей внутренний шестигранник. При этом головки винтов следует заглубить в специальные отверстия, выполненные во фланце корпусной детали;

– увеличить номинальный диаметр резьбы винтов;

– уменьшить зазор между фланцами корпусных деталей.

Новая конструкция ПРВМ с гибкой деформируемой гайкой позволяет получить ряд преимуществ по сравнению с традиционными конструкциями ПРВМ и другими ПРВМ с гибкими гайками.

ВЫВОДЫ ПО РАБОТЕ

1. Планетарные роликовинтовые механизмы (ПРВМ) являются в настоящее время наиболее перспективными устройствами, преобразующими вращательное движение в поступательное. Усовершенствование и разработка новых конструкций таких механизмов актуально.

2. Для повышения точности и жесткости ПРВМ необходимо компенсировать зазоры между сопрягаемыми витками резьбы гайки, роликов и винта. Для этого применяется традиционный способ, основанный на том, что гайку выполняют из двух полугаек, между которыми устанавливают компенсатор. Традиционный способ и конструкции обладают рядом недостатков.

3. Ранее было разработано новое направление по проектированию ПРВМ с гибкой гайкой и две конструкции таких механизмов. Это направление основано на том, что компенсацию зазоров между сопрягаемыми витками резьбы гайки, роликов и гайки производят за счет упругих деформаций гайки. Благодаря этому удается частично или полностью устранить ряд недостатков, присущих традиционным конструкциям.

4. Разработана новая конструкция ПРВМ с гибкой гайкой, на которую получен патент РФ. По сравнению с ранее разработанными конструкциями ПРВМ с гибкой гайкой новая конструкция имеет целый ряд достоинств: проще компенсируются зазоры между сопрягаемыми витками резьбы деталей механизма; длину гайки можно выбирать только из конструктивных соображений; при деформации гайки отсутствуют «краевые» эффекты и т.д.

5. Новая конструкция ПРВМ расширяет гамму перспективных конструкций ПРВМ и, бесспорно, может найти рациональные области применения.

СПИСОК ЛИТЕРАТУРЫ

1. Решетов Д.Н. Детали машин: Учебник для студентов машиностроительных и механических специальностей вузов. – М.: Машиностроение, – 1989. – 496 с.

2. Блинов Д.С. Новое направление в проектировании планетарных роликовинтовых передач // Вестник МГТУ. Машиностроение. – 2001. – ╧ 4. – С. 52-61.

3. Бояршинов С.В. Основы строительной механики машин. – М.: Машиностроение, – 1973. – 456 с.

4. Патент ╧ 2098695 РФ. Планетарная роликовинтовая передача / Д.С.Блинов, В.Н.Богачев, О.А.Ряховский и др. // Б.И. – 1997. – ╧ 34.

5. Патент ╧ 2104425 РФ. Планетарная роликовинтовая передача / Д.С.Блинов, В.Н.Богачев, О.А.Ряховский и др. // Б.И. – 1998. – ╧ 4.

6. Атлас конструкций узлов и деталей машин: Учеб.пособие / Под ред. О.А.Ряховского. – М.: Изд-во МГТУ, – 2005. – 384 с.

7. Патент ╧ 2392517 РФ. Устройство для преобразования вращательного движения в поступательное / Д.С.Блинов, О.А.Ряховский, П.А.Соколов и др. // Б.И. – 2010. – ╧ 17.

8. Блинов Д.С., Шатилов А.А. Точные гибкие оправки. – М.: Машиностроение, – 1987. – 44 с.

9. Д.С.Блинов, О.А.Ряховский, П.А.Соколов и др. Определение размеров и полей допусков для основных деталей планетарных роликовинтовых передач // Приложение. Справочник. Инженерный журнал. – 2006. – ╧ 7. – 24 с.

10. Прочность, устойчивость, колебания: Справочник в 3-х томах. / Под ред. И.А.Биргера, Я.Г.Пановко . – М.: Машиностроение, т. 1, – 1968. – 832 с.

11. Способ измерения рабочих поверхностей ходовых резьб и обработка полученных результатов / Д.С.Блинов, О.А.Ряховский, П.А.Соколов и др. // Вестник машиностроения. – 1997. – ╧ 2. – С. 7-9.

12. Способ измерения профилей резьб роликов планетарных ролико-винтовых передач и обработка результатов / Д.С.Блинов, О.А.Ряховский, П.А.Соколов и др. // Вестник машиностроения. – 1998. – ╧ 7. – С. 26-29.

Публикации с ключевыми словами: роликовинтовой механизм, сборный корпус, гибкая гайка, цанга

Публикации со словами: роликовинтовой механизм, сборный корпус, гибкая гайка, цанга

Смотри также:

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||