научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 07, июль 2010

УДК 621.833

МГТУ им.Н..Э.Баумана, г.Москва

victorfa@mail.ru, dmitriyblinov@mail.ru

Введение. В машиностроении потребность в механизмах, преобразующих вращательное движение двигателя в поступательное движение исполнительного механизма (актуаторах), постоянно возрастает, а предъявляемые к ним требования по нагрузочной способности, надежности, долговечности, точности, жесткости, быстродействию, КПД и другим параметрам становятся более жесткими.

Среди современных актуаторов доминируют винтовые механизмы, имеющие различные, конструктивные исполнения. Конструкции винтовых механизмов можно условно разделить на две группы: механизмы, в которых реализуется трение скольжения, механизмы, в которых теоретически реализуется трение качения.

Рис. 1. Механизм винт-гайка скольжения

К винтовым механизмам первой группы относятся механизмы винт-гайка скольжения, которые человечество использует уже в течение нескольких тысячелетий. Эти механизмы, обладая рядом несомненных достоинств, широко применяются и в настоящее время. Механизм винт-гайка скольжения состоит только из винта 1 и гайки 2, см. рис. 1. Главным недостатком механизмов винт-гайка скольжения является низкий КПД из-за того, что при передаче осевой силы FX(рис. 1) между сопрягаемыми витками винта и гайки реализуется трение скольжения с очень большими скоростями скольжения, которые в 10 … 40 раз превышают скорости осевого перемещения гайки / 1 /. Повысить КПД можно за счет:

1) увеличения угла j подъема винтовой линии на среднем диаметре резьбы d2. При этом

![]() , ( 1 )

, ( 1 )

где: Р – шаг резьбы; z– число заходов резьбы (Ph = P×z – ход резьбы ). Из формулы ( 1 ) видно, что наиболее эффективно для повышения КПД увеличивать число заходов.

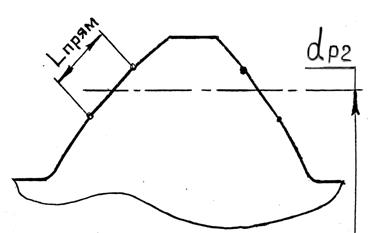

2) использования резьбы винта и гайки с малым углом наклона к вертикали рабочего профиля витка y, см. рис. 2. В механизмах винт-гайка скольжения применяют трапецеидальную (y = 15°), нереверсивную упорную (y = 3°) и редко прямоугольную резьбу (y = 0°). Все указанные резьбы имеют прямолинейные боковые стороны витков резьбы для технологичности при изготовлении.

Рис. 2. Профиль витка резьбы

3) использования высококачественных антифрикционных материалов для гайки, а для винта – материалов с высокой износостойкостью.

Перечисленными методами существенно повысить КПД механизмов винт-гайка скольжения не удается, поэтому были разработаны винтовые механизмы качения. Переход в винтовых механизмах от трения скольжения к трению качения стал возможен за счет введения в механизм дополнительных деталей, установленных между винтом и гайкой.

Рис. 3. Шариковинтовой механизм

С 20-х годов прошлого века машиностроительные заводы начали освоение шариковинтовых механизмов (ШВМ), в которых между гайкой 2 и винтом 1 установлены шарики 4, размещенные в винтовых канавках, выполненных на поверхностях винта и гайки, см. рис. 3. Эти канавки служат дорожками качения для шариков. Шарики движутся по замкнутой траектории, возвращаясь в исходное положение по каналу возврата 3, и не выходят за пределы гайки. Конструируются механизмы с одной, двумя, но чаще с тремя группами шаров, каждая из которых независимо циркулирует по своей замкнутой траектории. ШВМ име-ют различную форму профиля винтовой ка-навки, выполненной на поверхностях винта и гайки. Профиль канавки является специальным модифицированным для реализации определен-ной цели. Полукруглый профиль копирует про-филь шара и обеспечи-вает одноточечный на-чальный контакт шара с канавкой, профиль «стрельчатая арка» позволяет создать предварительный натяг подбором диаметров шариков и т.д. / 1, 2 /. Основными геометрическими параметрами ШВМ являются диаметр винтовой канавки на винте, диаметр шариков и шаг винтовой канавки винта и гайки.

ШВМ широко применяются в станкостроении, авиационно-космической технике, атомной энергетике, следящих системах, испытательных стендах, средствах измерения и так далее. В конструкциях ШВМ без предварительного натяга КПД достигает 90% и значительно снижается при наличии предварительного натяга, который необходим для высокой осевой жесткости и точности этих передач. Однако ШВМ обладают и рядом недостатков, среди которых сложность конструкции, малая быстроходность, необходимость высокой точности изготовления, сложность удержания смазки и другие. При этом малая быстроходность сдерживала развитие робототехники и ряда других областей. Поэтому продолжалась разработка передач винт-гайка качения.

В 1950 году в США К.В.Страндгрен получил патент ╧ 2 683 379 на роликовинтовой механизм (РВМ), относящийся к механизмам винт-гайка качения. Около 10-ти лет в США, Франции, Швейцарии, ФРГ и других западных странах проводились исследования этих механизмов, а также разрабатывались опытные образцы, которые испытывались и модернизировались. В результате этих исследований были разработаны многие разновидности РВМ и получены патенты на них. И только в начале 60-тых годов на ряде западных фирм освоили изготовление РВМ. При этом из большого количества разновидностей РВМ серийно изготавливаются немногие конструкции. В настоящее время за рубежом РВМ серийно изготавливаются такими фирмами, как Latechniqueintegrale, SKF, INA и другими. Среди изготавливаемых РВМ большую долю составляют планетарные роликовинтовые механизмы (ПРВМ).

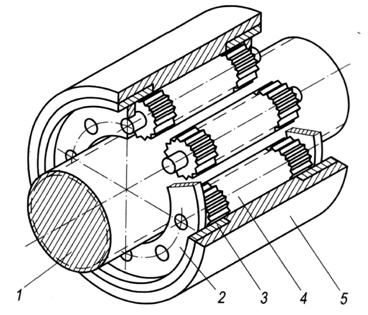

На рис. 4 показана простейшая конструкция ПРВМ с короткими роликами, между резьбовыми деталями которой имеются осевые зазоры. Механизм состоит из много-заходных винта 1 и гайки 5, между которыми установлены n резьбовых однозаходных роликов 4. По одной образующей витки резьбы каждого ролика находятся в зацеплении с витками резьбы гайки, а по противоположной образующей – с витками резьбы винта. Торцовые шейки роликов установлены в отверстиях сепараторов 2. Чтобы ролики относи-тельно винта имели одну степень свободы и синхронно работали, их дополнительно связывают с гайкой с помощью зубчатых зацеплений. Для этого на концах каждого ролика непосредственно по резьбе нарезают наружные зубья, которые зацепляются с внутренними зубьями, нарезаемыми на втулках 3, которые закреплены в гайке.

Рис. 4. Планетарный роликовинтовой механизм

При вращении винта гайка поступательно перемещается вдоль его оси, а ролики совершают планетарное движение. Каждый ролик вращается вокруг своей оси, и все ролики вместе с сепараторами вращаются вокруг оси винта. Размеры деталей ПРВМ так подобраны / 3 /, что ролики обкатываются по гайке, а в точке начального контакта сопрягаемых витков винта и ролика вектора их линейных скоростей практически совпадают. Таким образом, ПРВМ относятся к винтовым механизмам, в которых реализуется трение качения. В некоторых конструк-циях ПРВМ ведущим звеном является вращающаяся гайка, а винт зафиксированный от вращения совершает поступательное движение.

Особенности резьбы деталей планетарных роликовинтовых механизмов. Основными параметрами ПРВМ являются: шаг резьбы Р, число заходов винта zВ и гайки zГ (обычно эти детали имеют пять или шесть заходов), средние диаметры резьбы винта d2В, роликов d2Р и гайки D2Г, количество роликов n, угол профиля витков резьбы a, длина резьбовой части гайки (роликов) и винта и другие.

На резьбовых деталях ПРВМ (винте, гайке и роликах) нарезают специальную резьбу, форма и геометрические параметры которой зависят от конструктивных особенностей этих механизмов. Следует отметить, что ПРВМ имеют достаточно большое количество конструктивных, кинематических и технологических особенностей / 3, 4 /. Например, чтобы количество роликов можно было выбрать любым от трех до максимально возможного, и чтобы их угловое положение относительно винта и гайки было произвольным, число заходов винта должно быть равным числу заходов гайки (zВ = zГ), а направления их резьб – одинаковым. В дальнейшем будем считать, что zВ = zГ, а резьба винта и гайки правая.

Номинальными диаметрами резьбы винта, роликов и гайки ПРВМ являются их средние диаметры. Это объясняется конструктивными и кинематическими особенностями ПРВМ. Чтобы между сопрягаемыми витками резьбовых деталей ПРВМ реализовывалось трение качение, средние диаметры резьбы этих деталей должны быть связаны между собой следующими зависимостями / 3, 4 /, в которые входят средние диаметры резьбы деталей ПРВМ

![]() ( 2 )

( 2 )

![]() ( 3 )

( 3 )

Типоразмер ПРВМ обозначают двумя числами, разделенными символом «´». Например, типоразмер 21 ´ 5 означает, что средний номинальный диаметр резьбы винта равен 21 мм, а перемещение гайки за один оборот винта равно 5 мм. При этом первое число типоразмера является важнейшим геометрическим параметром ПРВМ, так как определяет его радиальные габариты, а второе число является передаточной функцией (подачей гайки за один оборот винта).

Угол профиля симметричных витков резьбы деталей ПРВМ a = 90° (угол наклона к вертикали рабочего профиля витка y = 45°). Как отмечалось выше, в механизмах винт-гайка скольжения угол y для повышения КПД выбирают по возможности наименьшим, см. рис. 2. Большое по величине значение угла y (a = 2 × y) для деталей ПРВМ объясняется следующими причинам:

1) В ПРВМ между сопрягаемыми витками резьбы его деталей реализуется трение качения, поэтому угол y не оказывает большого влияния на КПД механизма. КПД ПРВМ, между резьбовыми деталями которого имеются осевые зазоры, составляет около 0,9. Для сравнения в ШВМ с полукруглым профилем резьбы на винте и гайке, в котором также реализуется трение качения и из-за конструктивных особенностей y » 45°, КПД составляет около 0,9.

2) Витки резьбы ролика сопрягаются с витками резьбы гайки, то есть гайка и ролик образуют внутреннее резьбовое соединение деталей, оси которых параллельны. Отсюда направление резьбы гайки и ролика в месте сопряжения должно быть одинаковым, и угол подъема резьбы гайки должен равняться углу подъема резьбы ролика, т.е. jГ = jР. Так как число заходов резьбы винта равно числу заходов резьбы гайки (см. выше), а средние диаметры резьбы этих деталей различны, то угол подъема резьбы винта не равен углу подъема резьбы гайки. При этом углы подъема резьбы гайки и ролика равны. Следовательно, в ПРВМ угол подъема резьбы винта всегда не равен углу подъема резьбы ролика. Вследствие указанного неравенства углов при номинальном значении межосевого расстояния витки резьбы ролика не могут разместиться во впадинах между соседними витками резьбы винта. Чтобы витки ролика разместились во впадинах между соседними витками винта, необходимо увеличить номинальное значение межосевого расстояния на величину DaW (рис. 5). Для того чтобы собрать ПРВМ, необходимо увеличить номинальное значение межосевого расстояния на два приращения / 3, 4 /

![]()

![]() , ( 4 )

, ( 4 )

где: ![]() – номинальное значение межосевого расстояния;

– номинальное значение межосевого расстояния;

![]() – приращение межосевого расстояния, которое необходимо для того, чтобы витки резьбы ролика разместились во впадинах между соседними витками винта при условии, что винт и ролик изготовлены абсолютно точно;

– приращение межосевого расстояния, которое необходимо для того, чтобы витки резьбы ролика разместились во впадинах между соседними витками винта при условии, что винт и ролик изготовлены абсолютно точно;

![]() – приращение межосевого расстояния, которое учитывает погрешности изготовления винта и ролика по шагу их резьб.

– приращение межосевого расстояния, которое учитывает погрешности изготовления винта и ролика по шагу их резьб.

Рис. 5. Разрез по винту и ролику плоскостью

нормальной их осям

Кроме того, точка на-чального контакта вит-ков резьбы этих дета-лей смещается из но-минального положения – точки «А» в точку «В», которая располо-жена ближе к кромке витка (рис.5). Величи-ны приращения DaW и смещения точки начального контакта витков винта и ролика к кромкам их витков зависят от ряда параметров, в том чис-ле, от угла a профиля витков резьбы деталей ПРВМ. С увеличением угла a указанные при-ращение и смещение уменьшаются, то есть повышается нагрузоч-ная способность и осе-вая жесткость ПРВМ за счет того, что пятна контакта сопрягаемых витков резьбы винта и ролика под нагрузкой будут располагаться дальше от кромок витков этих деталей.

3) С увеличением угла a изготовление резьбы деталей ПРВМ становится более технологичным, а контроль – более простым.

Профиль симметричных витков резьбы винта и гайки треугольный, а роликов – модифицированный, выполненный по дуге окружности. Для упрощения технологии изготовления резьбы на детали, боковые стороны ее витков должны быть прямолинейными. Основные крепежные и силовые резьбы имеют именно витки с такими профилями. Выполнение боковых сторон витков резьбы криволинейными или состоящими из отрезков ломаной линии является модификацией. Эта модификация усложняет технологию изготовления и должна быть вызвана определенными причинами.

В ПРВМ резьба роликов модифицирована по следующим причинам:

1) Погрешности изготовления профилей витков резьбы деталей ПРВМ. В работе / 5 / представлены результаты измерения профилей резьбы деталей ПРВМ, из которых следует, что углы y, см. рис. 2, наклона к вертикали прямолинейных профилей витков резьбы деталей ПРВМ имеют разброс от номинального значения в среднем до ± 0,4°. Отсюда сопрягаться два витка с прямолинейными профилями будут не по всей рабочей высоте профиля Н, а в точке «А» вершины витка одного из витков, см. рис. 6, то есть контакт закаленных до высокой твердости витков будет нежелательным кромочным.

Рис. 6. Кромочный контакт витков.

2) Гайка и каждый ролик, см. рис. 4, дополнительно соединены между собой зубчатыми зацеплениями. Механизм конструируется так, что диаметр делительной окружности зубьев втулки 3 равняется среднему диаметру резьбы гайки 5, а диаметр делительной окружности зубьев роли-ка 4 равняется его среднему диаметру резьбы. При этом мгновенный центр скоростей совершающего сложное движение ролика будет располагаться в точке пересечения средних диаметров резьбы гайки и ролика. Для повышения КПД ПРВМ необходимо, чтобы результирующая сила между сопрягаемыми витками передавалась именно в этой точке, относительная скорость в которой равна нулю. Для кромочного контакта витков, см. рис. 6, это условие не выполняется.

Следовательно, для исключения кромочных контактов между сопрягаемыми витками резьбы деталей ПРВМ и для повышения КПД механизма, необходимо модифицировать резьбу его деталей. Исходя из технологических соображений и учитывая, что витки резьбы ролика сопрягаются и с витками резьбы гайки и с витками резьбы винта, модифицировалась только резьба однозаходных роликов. Их профиль выполнен по дуге окружности так, что касательные для двух сторон профиля, проведенные в точках пересечения их профиля с образующей на цилиндре диаметром d2Р, образуют угол профиля витка a, см. рис. 7. При такой модификации для деталей ПРВМ с номинальными размерами точка начального контакта сопрягаемых витков гайки и ролика будет размещаться на их совпадающих средних диаметрах резьбы, а точка начального контакта «В» сопрягаемых витков ролика и винта будет расположена на минимально возможном расстоянии от параллельных образующих «А» и «Б» их цилиндров со средними диаметрами резьбы, см. рис. 5.

Рис. 7. Профиль витка резьбы: а – винта; б – ролика; в – гайки.

Выбор величины радиуса профиля витка ролика. ШВМ, в которых при работе шары перекатываются по винтовым канавкам винта и гайки, фирмы-изготовители предложили рассчитывать (по аналогии с подшипниками качения) по статической и динамической грузоподъемности.

Рис. 8. Расчетная модель ролика.

Освоив производство ПРВМ, фирмы-изготовители предложили также по аналогии с подшипниками качения рассчитывать эти механизмы по стати-ческой и динамической грузоподъемности, то есть основным критерием работоспо-собности ПРВМ предложено считать уста-лостное выкрашивание. Такая аналогия основывается на следующем. Совершая планетарное движение, ролики перекаты-ваются по виткам резьбы гайки и винта, практически без скольжения. Профиль витка ролика выполнен по дуге окружности (см. рис. 7,б) с центром на его оси (R» 0,353553 ×d2P). Это позволило привести ролик к эквивалентным, наложенным друг на друга, шарам, число которых равно количеству витков ролика вдоль образующей, см. рис. 8. Отсюда, как и в ШВМ, приведенные шары перекатываются по виткам винтовых канавок винта и гайки.

Изменение профилей резьбы деталей ПРВМ после приработки и во время эксплуатации. 1) Для выравнивания распределения рабочей осевой силы между сопрягаемыми витками резьбы деталей ПРВМ и повышения их осевой жесткости и кинематической точности большинство конструкций ПРВМ прирабатывают на заводе-изготовителе. При приработке происходит интенсивное изнашивание в местах концентрации нагрузки, в результате чего изменяются профили витков деталей ПРВМ, и для работы в составе привода или другого устройства ПРВМ поступает с измененными профилями витков резьбы его деталей. Следует отметить, что основным критерием работоспособности ПРВМ является износостойкость, а не усталостное выкрашивание, как предполагали западные фирмы-изготовители ПРВМ. Доказательство этого представлено в работе / 4 /.

Рис. 9. Профиль витка ролика с прямолинейными

участками длиной LПРЯМ после приработки.

Для определения профилей витков резьбы были выполнены высокоточные метрологические измерения, результаты которых представлены в работе / 5 /. Было установлено, что после приработки прямолинейные профили витков резьбы винта и гайки практически не изменяются, а на выпуклых, выполненных по дуге окружности профилях витков резьбы роликов образуются прямолинейные участ-ки протяженностью LПРЯМ, см. рис. 9. Этот профиль отличается от прямолинейного, поэтому также является модифици-рованным.

Для витков ролика длины LПРЯМ различны и зависят от накопленного шага витка ролика. Витки ролика, имеющие больший накопленный шаг, имеют больший размер прямолинейного участка, то есть их линейный износ больше. Угол наклона прямолинейного участка профиля витков роликов от вертикали также переменный в диапазоне ± 0,6° от номинального значения / 5 /.

Отсюда можно сделать важные выводы – в новом ПРВМ, который прирабатывался, витки резьбы винта и гайки имеют прямолинейные профиля, а витки резьбы роликов имеют модифицированные профили. На последних примерно посередине высоты профиля расположен прямолинейный участок, протяженность которого LПРЯМ в среднем составляет около 30% от рабочей высоты профиля. При этом углы наклона прямолинейных профилей витков резьбы винта и гайки и прямолинейных участков профилей витков резьбы роликов от вертикали переменны. Поэтому точка начального контакта сопрягаемых витков ролики и гайки совпадает с одной из двух точек перехода прямолинейного участка профиля витка ролика с его выполненными по дуге окружности участками, см. точки «А» и «Б» на рис. 10. Таким образом, точка начального контакта между сопрягаемыми витками резьбы гайки и ролика удалена от точки с мгновенным центром скоростей.

Рис. 10. Взаимодействие витков гайки и ролика.

Для сопрягаемых витков резьбы ролика и винта номинальной точкой начального контакта является точка «В», см. рис. 5. Учитывая наличие на профиле витка ролика прямолинейного участка и неравенство углов наклона от вертикали прямолинейного профиля витка винта и прямолинейного участка профиля витка ролика, реальная начальная точка контакта указанных витков будет смещена от точки «В» в радиальном направлении к впадине или к вершине витка винта.

2) Измерялись профили резьбы роликов приработанных ПРВМ типоразмера 48 ´ 8, проработавших в составе сварочного робота в АО «Москвич» половину ресурса / 5 /. Эти измерения показали, что на левой стороне и на правой стороне каждого витка каждого ролика ПРВМ присутствуют прямолинейные участки. Для каждой стороны каждого ролика определялось среднее значение длин LПРЯМ прямолинейных участков профилей витков резьбы. Полученные значения по сравнению со значениями, измеренными для роликов новых приработанных ПРВМ, больше на 25 – 40%. Это увеличение объясняется износом резьбовых поверхностей роликов во время работы ПРВМ. То есть с увеличением времени эксплуатации ПРВМ длины LПРЯМ прямолинейных участков профилей витков резьбы роликов увеличиваются.

3) Приработка – это ускоренный процесс изнашивания поверхностей деталей ПРВМ. Следовательно, если ПРВМ не прирабатывался, то при его эксплуатации на профилях витков роликов будут образовываться прямолинейные участки. Протяженности этих участков будут увеличиваться с увеличением времени эксплуатации. Происходит это потому, что витки роликов подвергаются более интенсивному изнашиванию, чем витки винта и гайки. Это было доказано в работе / 5 /.

4) Выводы. а) Традиционная модификация профилей резьбы роликов по дуге окружности радиуса R, см. рис. 7б, является сложной и дорогой в изготовлении, а реальные радиусы профилей витков ролика существенно отличаются от номинального значения. Измерения роликов ПРВМ типоразмера 12 ´ 5 показали / 5 /, что средние значения R для различных сторон различных роликов изменяются в диапазоне 2,947 – 3,005 мм, а номинальное значение R составляет 2,83 мм. Для ПРВМ типоразмера 48 ´ 8 отличие средних значений R от номинального значения еще больше / 4 /. То есть изготовить точно радиусные профили роликов не удается.

б) Если ПРВМ прирабатывался или не прирабатывался, но проработал какое-то время под нагрузкой, то выполненные по дуге окружности профили витков роликов изменяются – на профиле витка ролика образуется прямолинейный участок длиной LПРЯМ, конечные точки которого являются точками начального контакта сопрягаемых витков ролика и гайки или винта (рис. 10). Прямолинейный участок длиной LПРЯМ, см. рис. 9, переходит с двух сторон в участки выполненные по дуге окружности. При этом выпуклая, фасонная форма и величина R указанных участков профиля витка ролика будут несущественно влиять на параметры контактного взаимодействия сопрягаемых витков ролика и гайки или винта. Значит можно изготавливать резьбовые детали ПРВМ с более простой и дешевой модификацией их профилей.

в) Расчетная модель ролика (см. рис. 8), предложенная западными фирмами-изготовителями, не соответствует действительности для ПРВМ, которые прирабатывались или не прирабатывались, но у них появились первые признаки износа в процессе эксплуатации.

Предлагаемая модификация резьбы деталей планетарных роликовинтовых механизмов. Так как большинство ПРВМ после изготовления прирабатывают, то предлагаемая модификация резьбы деталей ПРВМ не должна ухудшить условия контакта под нагрузкой сопрягаемых витков ролика и гайки или винта.

Были разработаны несколько вариантов ПРВМ с модифицированной резьбой их деталей. Рассмотрим один из них, на который получен патент на изобретение РФ / 6 /. При разработке данной конструкции ПРВМ ставились следующие задачи:

– снизить стоимость изготовления ПРВМ за счет упрощения конструкции роликов;

– упростить контроль формы и размеров профилей витков роликов;

– повысить нагрузочную способность и жесткость ПРВМ;

– при необходимости на стадии проектирования разрабатывать конструкции ПРВМ с различной жесткостью и нагрузочной способностью в возможных диапазонах.

Рис. 11. Модифицированный виток резьбы

Поставленные задачи удалось решить за счет того, что с каждой стороны профиль каждого витка резьбы винта, роликов и гайки выполнен в виде ломаной линии, состоящей из двух отрезкой прямой. Основной отрезок АБ, см. рис. 11, угол наклона которого y к линии перпендикулярной оси детали равен номинальному значению, начинается из впадины резьбы и переходит в дополнительный отрезок БВ на диаметре d. Для винта и ролика диаметр d больше среднего диаметра резьбы соответст-венно винта d2В и ролика d2Р, а для гайки диаметр d меньше среднего диаметра ее резьбы D2Г. При этом угол наклона дополнительного отрезка БВ к линии перпендикулярной оси детали больше угла y.

Таким образом, витки резьбы всех деталей модифицированы так, что у треугольных витков этих деталей срезаны вершины.

Технология изготовления модифици-рованной резьбы каждой детали состоит из двух этапов. Сначала на детали обрабатывают треугольный номинальный профиль, а затем с того же установа детали на станке сошлифовывают вершины витков конусным кругом с большим углом.

На рис. 12 показаны сопрягаемые витки гайки и ролика, профили витков которых имеют номинальную форму и размеры (погрешности изготовления не учтены). Точно также выглядят сопрягаемые витки ролика и винта.

Рис. 12. Сопрягаемые витки гайки и ролика с модифицированной резьбой

Из-за модификации резьбы гайки и ролика профили сопрягаемых витков будут взаимодействовать по части своих основных отрезков профиля. Контакт между витками сопрягаемых деталей будет локализован в средней по высоте витков части с реальной рабочей высотой профиля Н1, а протяженность контакта будет равна LПРЯМ.

В разработанной конструкции ПРВМ с модифицированной резьбой его деталей длина прямолинейного участка LПРЯМ профилей витков велика и практически не будет меняться после прираработки и в процессе эксплуатации. Так как протяженность контакта сопрягаемых витков деталей ПРВМ велика, то при работе механизма под нагрузкой он будет обладать высокой нагрузочной способностью и осевой жесткостью. Причем эти важнейшие эксплуатационные характеристики будут стабильны в течение всего ресурса в отличие от традиционных роликовинтовых механизмов. Недостатком данной конструкции будет снижение КПД.

Реальная рабочая высота профиля предлагаемой модифицированной резьбы деталей ПРВМ может быть легко изготовлена любой возможной величины, а, как отмечалось выше, этот параметр существенно влияет на осевую жесткость и нагрузочную способность механизма в целом. Таким образом, на стадии проектирования ПРВМ можно управлять этими эксплуатационными характеристиками, а не получать их такими какими они получатся после приработки или в результате изнашивания.

Если учитывать погрешности изготовления резьбы деталей рассматриваемого ПРВМ, то точкой начального контакта может быть точка перехода основного отрезка профиля витка в дополнительный отрезок на ролике или на сопрягаемой с ним детали (см. точку «Б» на рис. 11). При этом сопрягаемые витки будут выглядеть так, как показано на рис. 10. При этом надо учесть то, что профиль витка гайки будет ломаным и точка «Б» будет располагаться на этом профиле в месте перехода основного отрезка профиля витка в дополнительный отрезок.

ВЫВОДЫ ПО РАБОТЕ

1. В традиционных планетарных роликовинтовых механизмах (ПРВМ) для исключения кромочных контактов сопрягаемых витков резьбы их деталей профили витков роликов выполняют модифицированными. Эти профили, очерченные дугой окружности, являются фасонными, то есть сложными для изготовления и контроля.

2. Большинство ПРВМ после изготовления подвергают приработке, которая изменяет первоначальный фасонный профиль выполненный по дуге окружности. Примерно посередине высоты профиля витка ролика образуется прямолинейный участок, начальная и конечная точки которого являются точками начального контакта сопрягаемых витков резьбы. Аналогичный профиль витка ролика образуется в процессе эксплуатации ПРВМ из-за изнашивания. При этом оставшиеся не изношенными участки с очерченным по дуге окружности профилем витка ролика не будут оказывать существенного влияния на параметры контактного взаимодействия сопрягаемых витков деталей ПРВМ при действии нагрузки. Следовательно, традиционная модификация резьбы деталей ПРВМ не является единственно возможной.

3. Разработаны новые конструкции ПРВМ с модификацией резьбы их деталей, в данной работе рассмотрена одна из новых конструкций ПРВМ. Для нее профили витков резьбы всех деталей выполнены в виде ломаной линии, состоящей из двух отрезкой прямой. Основной отрезок начинается из впадины витка и переходит в дополнительный отрезок у вершины витка. Угол профиля витка формируют основные отрезки профиля витка, и по точкам на этих отрезках проходит образующая со средним диаметром резьбы соответствующей детали.

4. Разработанные конструкции ПРВМ с модификацией резьбы их деталей позволяют повысить нагрузочную способность и осевую жесткость механизмов. Причем эти важнейшие эксплуатационные характеристики будут стабильны в течение всего ресурса в отличие от характеристик традиционных роликовинтовых механизмов.

5. Разработанные конструкции ПРВМ с модификацией резьбы их деталей позволяют на стадии проектирования получать механизмы с требуемыми в возможных диапазонах нагрузочной способностью и осевой жесткостью.

СПИСОК ЛИТЕРАТУРЫ

1. Решетов Д.Н. Детали машин: Учебник для студентов машиностроительных и механических специальностей вузов. – М.: Машиностроение, 1989. – 496 с.

2. Павлов Б.И. Шарико-винтовые механизмы в приборостроении. Ленинград-Москва, Машиностроение, 1968. – 134 с.

3. Определение размеров и полей допусков для основных деталей планетарных роликовинтовых передач / Д.С.Блинов, О.А.Ряховский, П.А.Соколов и др. // Справочник. Инженерный журнал. – 2006. – ╧ 7, Приложение ╧ 7. – 24 с.

4. Блинов Д.С. Планетарные роликовинтовые механизмы. Конструкции, методы расчетов / Под ред. О.А.Ряховского. – М.: МГТУ, 2006. – 222 с.

5. Блинов Д.С., Алешин В.Ф. Определение точек начального контакта взаимодействующих витков резьбы деталей планетарных роликовинтовых передач. Электронный журнал «Наука и образование: электронное научно-техническое издание» МГТУ им.Баумана, # 05, май 2010.

6. Патент РФ 2204069. Планетарная роликовинтовая передача с модифицированной резьбой ее деталей / Д.С.Блинов, А.Н.Воробьев, О.А.Ряховский и др. // Б.И. – 2003. – ╧ 13.

Публикации с ключевыми словами: резьба, винты, ролик, гайка, виток

Публикации со словами: резьба, винты, ролик, гайка, виток

Смотри также:

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||