научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 05, май 2010

УДК 621.833

МГТУ им.Н..Э.Баумана, г.Москва

dmitriyblinov@mail.ru

Введение. В настоящее время в промышленно-развитых странах и в РФ широко и успешно используются в ответственных изделиях современной техники относительно новые, исключительно перспективные механизмы – планетарные роликовинтовые передачи (ПРВП). ПРВП относятся к передачам, преобразующим вращательное движение в поступательное и редко наоборот. Так как ПРВП по большинству параметров превосхо-дят другие известные передачи, преобразующие вращательное движение в поступатель-ное, то область применения ПРВП в машиностроении постоянно расширяется, и ими заменяют другие передачи, преобразующие вращательное движение в поступательное.

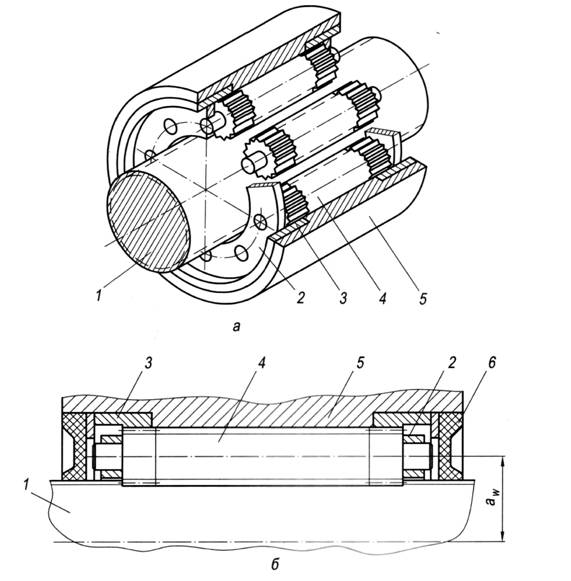

Известны ПРВП различных конструкций. На рис. 1 показана простейшая конструкция, состоящая из: многозаходного винта 1; n резьбовых однозаходных роликов 4, торцовые шейки которых установлены в отверстиях сепараторов 2; многозаходной гайки 5, в отверстии которой с двух концов закреплены втулки 3; уплотнений 6 и других деталей. Чтобы ролики относительно винта имели одну степень свободы и синхронно работали, их дополнительно связывают с гайкой с помощью зубчатых зацеплений. Для этого на концах каждого ролика непосредственно по резьбе нарезают наружные зубья, которые зацепляются с внутренними зубьями, нарезаемыми на втулках 3.

В работе /1/ доказано, что основным критерием работоспособности ПРВП является износостойкость. Однако методика расчета ПРВП по указанному критерию отсутствует. Поэтому ее разработка является актуальной проблемой.

ПРВП являются наукоемкими изделиями со сложной кинематикой и конструкцией, имеющей многочисленные особенности /2, 3/, резьбовые детали этих передач пространственно нагружены. Витки ролика по одной образующей попарно сопрягаются с витками гайки, а по противоположной образующей – с витками винта. В нагруженной ПРВП пары сопрягаемых витков можно разделить на пары, в которых витки взаимодействуют и передают нагрузку, и на пары, в которых между сопрягаемыми витками имеются зазоры, то есть эти пары не передают нагрузку. Назовем сопрягаемые витки в паре, передающей нагрузку, взаимодействующими, а сопрягаемые витки в паре, непередающей нагрузку, невзаимодействующими. В ПРВП с увеличением нагрузки количество пар взаимодействующих витков будет увеличиваться, а количество пар невзаимодействующих витков будет уменьшаться до нуля.

Обычно при работе ПРВП нагрузка (рабочая осевая сила) передается с винта на резьбовые ролики, а затем с роликов на гайку через несколько сотен пар взаимодействующих витков. Следовательно, важнейшей особенностью ПРВП является большое количество (измеряется сотнями) избыточных связей. При работе передачи ее детали перемещаются относительно друг друга, и в контакт постоянно вступают новые площадки на резьбовых поверхностях деталей ПРВП. Отсюда рабочая осевая сила постоянно перераспределяется между парами взаимодействующих витков деталей передачи и часто изменяется количество пар взаимодействующих витков.

Многие конструктивные и кинематические особенности ПРВП, пространственное нагружение ее деталей, многочисленные избыточные связи, погрешности изготовления деталей, постоянное перераспределение нагрузки между взаимодействующими витками деталей передачи и многое другое необходимо учитывать при разработке методики расчета ПРВП на износостойкость.

Рис. 1. Планетарная роликовинтовая передача: а – общий вид; б – осевой разрез.

Чтобы методика расчета ПРВП на износостойкость была достоверной, необходимо четко представлять в каких точках контактируют пары взаимодействующих витков деталей передачи. Это является ключевым звеном при определении износа деталей ПРВП. Для определения точек начального контакта взаимодействующих витков ПРВП использовались, представленные ниже, результаты метрологических и теоретических исследований.

1. Результаты, полученные при измерениях деталей ПРВП.

1.1 Измерение профилей резьбы деталей ПРВП после изготовления. В соответствии с ГОСТ 11708-82 профиль резьбы – это профиль выступа и канавки резьбы в плоскости ее осевого сечения. В этой плоскости измеряется шаг резьбы, угол профиля и другие параметры.

ОАО «Электропривод» (г. Киров) изготовил винты и ролики для двух ПРВП типо-размера 12 ´ 5, а гайки для этих же передач – ПТО ОАО «АвтоВАЗ». Типоразмер 12 ´ 5 означает, что средний номинальный диаметр резьбы винта равен 12 мм, а перемещение гайки за один оборот винта равно 5 мм. Первое число типоразмера является важнейшим геометрическим параметром ПРВП, так как определяет ее радиальные габариты, а второе число является передаточной функцией ПРВП. Число заходов резьбы винта zВ и гайки zГ равно 5, а шаг резьбы Р = 1 мм.

Измерения производились в Московском представительстве фирмы RankTaylorHobson на приборе FormTalysurf со встроенной ЭВМ. На данном приборе в выбранной плоскости измеряются две координаты (продольная Z и поперечная X) точек контролируемой детали. В нашем случае в осевой плоскости измерялись точки резьбовой поверхности винтов, гаек и роликов. Продольный шаг измерения прибора составляет 50 нанометров, а погрешность измерения по координате Х меньше 1 мкм. В процессе измерения ЭВМ прибора записывает в файлы координаты измеренных точек. Автор статьи для расшифровки этих файлов, их преобразования, тестирования, разбивки всей информации на данные по левым и правым сторонам витков, и для статистической обработки указанных данных разработал алгоритмы расчетов и программное обеспечение.

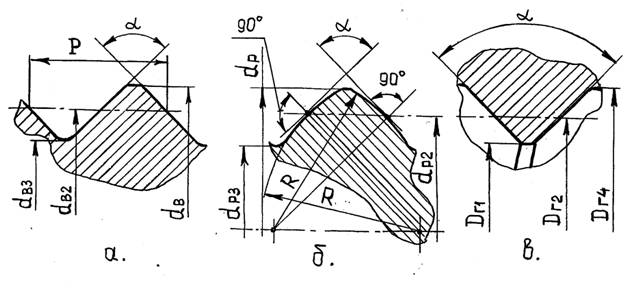

Согласно чертежам, см. рис. 2, винты и гайки имеют специальную резьбу с витками треугольной формы и углом профили a = 90°, а ролики – специальную резьбу. Профиль витков роликов выпуклый и очерчен дугой окружности, номинальный радиус которой R» 2,83 мм. Такой профиль витков роликов нужен для того, чтобы исключить кромочные контакты с сопрягаемыми витками винта и гайки. Если к сторонам профиля витка ролика в точках, расположенных на среднем диаметре резьбы dР2, провести касательные, то угол между ними будет углом профиля a = 90°, см. рис. 2.

Рис. 2. Профиль витка резьбы: а – винта; б – ролика; в – гайки.

Измерялись две гайки, два ролика и три винта. Профиль каждой гайки или ролика измерялся по 2-м трассам (образующим), а профиль каждого винта – по 3-м трассам. В качестве примера результаты измерения точек левой и правой сторон витков резьбы после статистической обработки для одной гайки представлены в табл. 1, для одного ролика – в табл. 2, и для одного винта – в табл. 3.

При расчетах измеренные точки профилей витков винта и гайки аппроксимировались прямыми линиями, а роликов – дугами окружности. Профиль с прямолинейными сторонами или с дугами окружности назовем теоретическим, а профиль, образованный измеренными точками, назовем реальным. По программе определялись среднее и максимальное отклонения измеренных точек от теоретического профиля, шаги для теоретических и реальных профилей, накопленные ошибки (кинематическая погрешность) на длине измерения и другие параметры.

Таблица 1.

Параметры (для шагов и углов средние значения) | 1-я измерительная трасса | 2-я измерительная трасса | ||||

Левая сто-рона витка | Правая сто-рона витка | Левая сто-рона витка | Правая сто-рона витка | |||

Гайка (10 витков) | ||||||

Шаг по реальному профилю, мм | 1.00162 | 1.00112 | 1.00175 | 1.00161

| ||

Шаг по теорети-ческому профилю, мм | 1.00050 | 1.00067 | 1.00090 | 1.00104

| ||

Угол наклона теорети-ческого профиля от вертикали, град | 44.2944 | –45.9895 | 44.5797 | –45.9884

| ||

Угол теоретического профиля витка, град | 90.2839 | 90.5681 | ||||

Отклонения от теоретического профиля, мкм: - среднее - максимальное |

0.262 1.089 |

0.244 0.732 |

0.166 0.551 |

0.224 0.693 | ||

Общее количество измеренных точек | 1147 | 1286 | 1174 | 1284 | ||

Накопленная ошибка на длине 10 мм, мкм | 14.592 | 10.107 | 15.789 | 14.484 | ||

Таблица 2.

Параметры (для шагов, углов и радиуса средние значения) | 1-я измерительная трасса | 2-я измерительная трасса | ||

Левая сто-рона витка | Правая сто-рона витка | Левая сто-рона витка | Правая сто-рона витка | |

Ролик (11 витков) | ||||

Шаг по реальному профилю, мм | 1.00235 | 1.00192 | 1.00048 | 1.00016

|

Шаг по теоретическому профилю, мм | 1.00070 | 0.99966 | 0.99827 | 0.99988

|

Угол наклона касатель-ной к теоретическому профилю от вертикали, град | 45.1339 | –45.5755 | 45.0990 | –45.6810

|

Угол теоретического профиля витка, град | 90.7094 | 90.8175 | ||

Отклонения от теоре-тического профиля, мкм: - среднее - максимальное |

1.207 3.845 |

0.796 2.698 |

1.166 3.964 |

0.913 2.823 |

Радиус профиля витка, мм | 3.005 | 2.948 | 2.982 | 2.947 |

Общее количество измеренных точек | 807 | 815 | 834 | 817 |

Накопленная ошибка на длине 11 мм, мкм | 21.172 | 17.324 | 4.837 | 1.416 |

Таблица 3.

Параметры (для шагов и углов средние значения) | 1-я измерит.трасса | 2-я измерит.трасса | 3-я измерит.трасса | |||||||||

Левая сторона витка | Правая сторона витка | Левая сторона витка | Правая сторона витка | Левая сторона витка | Правая сторона витка | |||||||

Винт (20 витков) | ||||||||||||

Шаг по реальному профилю, мм | 1.00068 | 1.00045 | 1.00049 | 1.00069 | 1.00072 | 1.00084 | ||||||

Шаг по теоретическому профилю, мм | 1.00053 | 0.99835 | 1.00073 | 0.99880 | 1.00029 | 0.99896 | ||||||

Угол наклона теоретического профиля от вертикали, град | 45.7415 | –45.3168 | 45.3353 | –45.3318 | 45.5645 | –45.3012 | ||||||

Угол теорети-ческого профиля витка, град | 91.0583 | 90.6670 | 90.8667 | |||||||||

Отклонения от теоретического профиля, мкм: - среднее - максимальное |

0.958 2.293 |

0.826 3.343 |

0.949 2.514 |

0.883 3.272 |

1.044 2.687 |

0.932 3.427 | ||||||

Общее количество измеренных точек | 2352 | 2371 | 2268 | 2285 | 2283 | 2291 | ||||||

Накопленная ошибка на длине 20 мм, мкм | 12.904 | 8.481 | 9.232 | 13.064 | 13.601 | 15.981 | ||||||

Результаты измерений предварительно анализировались с помощью критерия Ирвина, позволяющего исключить резко выделяющиеся значения. Этот анализ позволил выявить бракованные витки /3/, которые не учитывались при дальнейшей статистической обработке.

Анализ результатов измерения и данных, представленных в табл. 1 – 3, позволяет сделать следующие выводы:

1. Точность изготовления резьбовых поверхностей винта, роликов и гайки невысокая. Для гайки и роликов углы наклона левых и правых сторон профиля витка от вертикали существенно отличаются, а для винта это отличие меньше.

2. Некоторые параметры превысили предельные значения полей допусков на изготовление этих параметров. Среди них угол профиля витков всех деталей, некоторые шаги резьбы деталей.

3. Профили витков резьбы винта и гайки треугольные, а роликов – выпуклые и очерчены дугой окружности. Для расчета на износостойкость это значит, что первоначально контактируют детали, которые имеют витки с указанными выше профилями и начальный контакт между ними точечный.

4. Шаги резьбы (реальные и теоретические) и углы наклона теоретических профилей витков резьбы от вертикали деталей ПРВП являются случайными величинами, которые подчиняются нормальному закону распределения. Это установлено с помощью критериев согласия Пирсона, Колмогорова, Бернштейна и Ястремского /3/. Средние значения указанных параметров для гайки, ролика и винта приведены соответственно в табл. 1 – 3, и рассчитаны средние квадратические отклонения S для соответствующих законов распределения. Если в обе стороны от среднего значения отложить 3 × S, то получится интервал, в который попадают 99,7% значений случайных величин /4/. С учетом результатов измерения двух гаек, двух винтов и трех роликов примерные значения этих интервалов представлены в табл. 4.

Таблица 4.

Параметр, от среднего значения которого откладываются интервалы 3 × S | Значения интервалов ± 3 × S | ||

Для гаек | для роликов | для винтов | |

Шаг по теоретическому профилю резьбы | ± 3,5 мкм | ± 4 мкм | ± 5 мкм |

Угол наклона теоретического профиля витка от вертикали | ± 0,4° | ± 0,5° | ± 0,35° |

1.2 Измерение профилей резьбы деталей ПРВП после приработки передачи. В настоящее время ряд фирм производят приработку своих изделий на заводе, как вспомогательную технологическую операцию. Эта операция особенно полезна для изделий, которые необходимо регулировать.

Многие ПРВП после изготовления деталей и сборки также прирабатывают. В результате этой операции вследствие износа резьбовых поверхностей деталей ПРВП выравнивается распределение рабочей осевой силы между сопрягаемыми витками резьбы, и, как следствие, повышается осевая жесткость ПРВП и ее кинематическая точность.

На аналогичном приборе FormTalysurf более ранней модификации измерялись профили резьбы винта и роликов приработанной ПРВП типоразмера 48 ´ 8 (dВ2 = 48 мм, ход гайки за 1 оборот винта = 8 мм). При этом zВ = zГ = 5, Р = 1,6 мм. Далее по разработанным автором статьи алгоритмам и программам для ЭВМ производилась обработка результатов измерения точек профилей витков резьбы винта и роликов и анализ полученных данных /5, 6/. Методика обработки результатов измерения аналогична той, что была использована в п.1.1. В табл. 5 – 7 представлены полученные после расчетов на ЭВМ результаты.

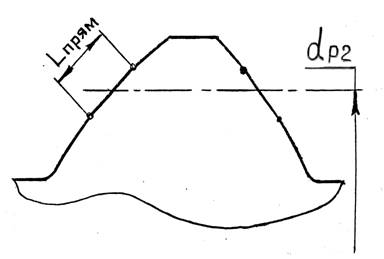

Главное, что было установлено – это появление из-за изнашивания во время приработки на выпуклом профиле витка резьбы ролика прямолинейного участка, протяженностью LПРЯМ, см. рис. 3.

Таблица 5.

Параметры (для шагов и углов средние значения) | 1-я измерит.трасса | 2-я измерит.трасса | 3-я измерит.трасса | |||

Левая сторона витка | Правая сторона витка | Левая сторона витка | Правая сторона витка | Левая сторона витка | Правая сторона витка | |

Винт (30 витков) | ||||||

Шаг по реальному профилю, мм | 1.59990 | 1.60079 | 1.60022 | 1.60098 | 1.60001 | 1.60094 |

Шаг по теоретическому профилю, мм | 1.59981 | 1.60077 | 1.60026 | 1.60099 | 1.60004 | 1.60095 |

Угол наклона теорети-ческого профиля от вертикали, град | 44.9392 | –45.0550 | 44.9722 | –45.0472 | 45.0525 | –45.0631 |

Угол теоретического профиля витка, град | 89.9942 | 90.0194 | 90.1156 | |||

Отклонения от теорети-ческого профиля, мкм: - среднее - максимальное |

0.306 1.255 |

0.197 0.406 |

0.413 1.625 |

0.160 0.407 |

0.421 1.714 |

0.171 0.520 |

Общее количество измеренных точек | 1350 | 1050 | 1350 | 1050 | 1350 | 1050 |

Накопленная ошибка на длине 48 мм, мкм | –3.0 | 23.7 | 6.6 | 29.4 | 0.3 | 28.2 |

Таблица 6.

Параметры (для шагов, длины LПРЯМ и углов средние значения) | 1-я измерит.трасса | 2-я измерит.трасса | 3-я измерит.трасса | |||

Левая сторона витка | Правая сторона витка | Левая сторона витка | Правая сторона витка | Левая сторона витка | Правая сторона витка | |

Ролик (42 витка) | ||||||

Шаг по реальному профилю, мм | 1.60020 | 1.60018 | 1.59986 | 1.59985 | 1.60031 | 1.60048 |

Шаг по теоретическому профилю, мм | 1.00020 | 1.60018 | 1.59987 | 1.59986 | 1.60031 | 1.60048 |

Длина LПРЯМ прямолинейного участка профиля витка, мм | 0.2215 | 0.1902 | 0.2452 | 0.1870 | 0.2185 | 0.1895 |

Угол наклона прямоли-нейного участка профиля от вертикали, град | 45.392 | –46.279 | 45.915 | –45.532 | 46.141 | –45.131 |

Угол теор. профиля витка (угол между прямолиней-ными участками), град | 91.671 | 91.447 | 91.272 | |||

Отклонения от теорети- ческого профиля, мкм: - среднее - максимальное |

0.228 0.503 |

0.302 0.461 |

0.223 0.488 |

0.245 0.348 |

0.220 0.478 |

0.217 0.291 |

Общее количество измеренных точек | 1913 | 1505 | 1913 | 1505 | 1913 | 1505 |

Накопленная ошибка на длине »68 мм, мкм | 8.4 | 7.56 | –5.88 | –2.986 | –13.02 | 20.16 |

Таблица 7.

Параметр, от среднего значения которого откладываются интервалы 3 × S | Значения интервалов ± 3 × S | |

для винта | для роликов | |

Шаг по теоретическому профилю резьбы | ± 6 мкм | ± 2,5 мкм |

Угол наклона теоретического профиля витка винта (прямолинейного участка профиля витка роликов) от вертикали | ± 0,35° | ± 0,6°

|

Анализ полученных результатов позволяет сделать следующие выводы:

1. Точность изготовления резьбовых поверхностей деталей ПРВП типоразмера 48 ´ 8 выше, чем деталей передачи типоразмера 12 ´ 5, см. п. 1.1. Одной из причин более высокой точности деталей ПРВП 48 ´ 8 предположительно является приработка.

2. Средние шаги по реальному и по теоретическому профилям резьбы для винта и роликов практически совпадают. Отсюда в расчетах можно использовать теоретические профили резьбы деталей ПРВП.

3. Углы профилей витков резьбы винта близки к номинальному значению 90°. Погрешность большинства указанных углов не превышает предельных значений полей допусков на их изготовление.

4. Углы профилей витков резьбы роликов в среднем равны 91,5°, что существенно больше номинального значения.

5. Если ПРВП прирабатывалась, то в расчете на износостойкость необходимо с самого начала учитывать наличие на профиле витков роликов прямолинейных участков. Если ПРВП не прирабатывалась, то, начиная со времени, которое надо определить, в расчете на износостойкость надо учитывать наличие на профиле витков роликов прямолинейных участков.

5. Если ПРВП прирабатывалась, то в расчете на износостойкость необходимо с самого начала учитывать наличие на профиле витков роликов прямолинейных участков. Если ПРВП не прирабатывалась, то, начиная со времени, которое надо определить, в расчете на износостойкость надо учитывать наличие на профиле витков роликов прямолинейных участков.

Рис. 3. Профиль витка ролика с прямолинейными

участками длиной LПРЯМ.

Кроме того, было установлено, что:

1. Прямолинейные участки профилей витков резьбы роликов расположены примерно посередине высоты витка между дугами одной и той же окружности. До приработки профиль витков резьбы роликов был выпуклым и очерчен радиусом этой окружности.

2. Распределение длин LПРЯМ прямолинейных участков профилей витков резьбы роликов подчиняется нормальному закону распределения. Средние значения длин LПРЯМ представлены в табл. 6, а среднее квадратическое отклонение равно около 0,06 мм.

3. Выявлена корреляционная связь между размером прямолинейного участка LПРЯМ k–го витка ролика и отклонением его реального накопленного шага от накопленного среднего шага /3/ ![]() , ( 1 )

, ( 1 )

где: ![]() – накопленный реальный шаг ролика для его k – го витка;

– накопленный реальный шаг ролика для его k – го витка;

![]() – среднее значение шага резьбы ролика.

– среднее значение шага резьбы ролика.

Это означает, что витки ролика, имеющие больший накопленный шаг, имеют больший размер прямолинейного участка, то есть их линейный износ больше.

1.3 Измерение профилей резьбы роликов ПРВП, проработавших в составе сварочного робота в АО «Москвич» половину ресурса. Эти измерения показали, что на левой стороне и на правой стороне каждого витка каждого ролика ПРВП 48 ´ 8 присутствуют прямолинейные участки, см. рис. 3. Для каждой стороны каждого ролика определялось среднее значение длин LПРЯМ прямолинейных участков профилей витков резьбы. Полученные значения по сравнению со значениями, представленными в табл. 6, больше на 25 – 40%. Это увеличение объясняется износом резьбовых поверхностей роликов во время работы ПРВП.

2. Определим, какие теоретические профили сопрягаются в местах взаимодействия витка ролика с витком гайки и с витком винта.

Измерения точек профилей витков резьбовых деталей ПРВП производились в осевых сечениях этих деталей. Следовательно, если рассмотреть любое осевое сечение винта, ролика или гайки, то в нем расположится, полученный после математической обработки, теоретический профиль витка соответствующей детали.

На рис. 4 в координатах X – Y – Z показан разрез по винту, ролику и гайке плоскостью нормальной к оси винта. Профили сопрягаемых витков гайки и ролика располагаются в одной вертикальной осевой плоскости (осевом сечении). На рис. 4 проекции этих профилей совпадают и соответствуют отрезку «АБ».

Рис. 4. К определению профиля витка винта, сопрягаемого с профилем витка ролика.

Одна из конструктивных особенностей ПРВП заключается в том, что угол подъема резьбы винта всегда не равен углу подъема резьбы ролика /2, 3, 7/. Вследствие указанного неравенства углов витки резьбы ролика не могут разместиться во впадинах между соседними витками резьбы винта. Это является первым следствием неравенства углов подъема резьбы винта и ролика.

Чтобы витки ролика разместились во впадинах между соседними витками винта, необходимо увеличить номинальное значение межосевого расстояния на величину Dаw(см. рис. 4), зависящую в общем случае от шага резьбы деталей передачи, среднего диаметра резьбы винта, количества заходов винта и угла профиля витков резьбы деталей ПРВП. При этом количество заходов винта влияет на отношение средних диаметров резьбы винта и ролика.

Второе следствие неравенства углов подъема резьбы винта и ролика заключается в том, что точка первоначального контакта витков резьбы этих деталей смещается из номинального положения, при котором она расположена в осевой плоскости, проходящей через оси винта и ролика, в точку «В», см. рис. 4.

![]() Таким образом, проекции сопрягаемых теоретических профилей ролика и винта совпадут и будут соответствовать отрезку «ГД» на рис. 4. Так как этой отрезок не находится в осевом сечении винта, то необходимо определить форму профиля витка винта в плоскости (сечении), проходящей через ось ролика и отрезок «ГД». Для этого:

Таким образом, проекции сопрягаемых теоретических профилей ролика и винта совпадут и будут соответствовать отрезку «ГД» на рис. 4. Так как этой отрезок не находится в осевом сечении винта, то необходимо определить форму профиля витка винта в плоскости (сечении), проходящей через ось ролика и отрезок «ГД». Для этого:

1. На отрезке «ГД» выбирались К точек, включая первую точку «Г» и последнюю точку «Д» (i – номер точки, i = 1, 2, … К). Выбранные точки винтовой поверхности винта располагались в пространстве системы координат X – Y – Z, см. рис. 4.

2. Определялись координаты x[i] и y[i] выбранных точек в плоскости X – Y, см. рис. 4.

3. Рассчитывались координаты z[i] вдоль оси Z на винтовой поверхности винта, соответствующие координатам x[i] и y[i].

4. Выбранные точки поворачивались относительно оси ролика на плоскость Y – Z. На рис. 4 для примера показан поворот точек «Г» и «Д». В плоскости Y – Z новые координаты выбранных точек после поворота равнялись (см. рис. 2 и 4)

x¢[i]=0; z¢[i]=z[i]; y¢[i]![]() ( 2 )

( 2 )

Так как x¢[i] = 0, то искомый профиль витка винта в плоскости Y – Z изображался в натуральную величину.

5. Координаты точек z¢[i] и y¢[i] аппроксимировались методом наименьших квадратов уравнением прямой

y¢расч = – 1,0036 × z¢ + 24,46098 ( 3 )

Угол наклона этой прямой к вертикали составил 45,103°.

В табл. 8 представлены координаты z¢[i] и y¢[i] выбранных точек в плоскости Y – Z, значения y¢расч, рассчитанные с помощью уравнения ( 3 ), а также расхождения между значениями y¢[i] и y¢расч.

Таблица 8.

i – номер точки | z¢[i], мм | y¢[i], мм | y¢расч, мм | Расхождение меж-ду y¢[i] и y¢расч, % | Приме-чание |

1 | 0.180933 | 24.279386 | 24.279393 | 0.0000287 | Точка «Г¢» |

2 | 0.208043 | 24.252180 | 24.252185 | 0.0000202 |

|

3 | 0.235154 | 24.224974 | 24.224977 | 0.0000125 |

|

4 | 0.262264 | 24.197768 | 24.197769 | 0.0000057 |

|

5 | 0.289373 | 24.170562 | 24.170561 | –0.0000002 |

|

6 | 0.316483 | 24.143355 | 24.143354 | –0.0000053 |

|

7 | 0.343592 | 24.116149 | 24.116147 | –0.0000094 |

|

8 | 0.370702 | 24.088943 | 24.088940 | –0.0000126 |

|

9 | 0.397811 | 24.061737 | 24.061734 | –0.0000150 |

|

10 | 0.424919 | 24.034531 | 24.034527 | –0.0000164 |

|

11 | 0.452028 | 24.007325 | 24.007321 | –0.0000169 |

|

12 | 0.479136 | 23.980119 | 23.980115 | –0.0000165 |

|

13 | 0.506244 | 23.952913 | 23.952909 | –0.0000152 |

|

14 | 0.533352 | 23.925707 | 23.925704 | –0.0000129 |

|

15 | 0.560460 | 23.898501 | 23.898499 | –0.0000097 |

|

16 | 0.587567 | 23.871295 | 23.871294 | –0.0000055 |

|

17 | 0.614674 | 23.844089 | 23.844089 | –0.0000004 |

|

18 | 0.641781 | 23.816883 | 23.816884 | 0.0000057 |

|

19 | 0.668888 | 23.789677 | 23.789680 | 0.0000127 |

|

20 | 0.695994 | 23.762471 | 23.762476 | 0.0000207 |

|

21 | 0.723101 | 23.735265 | 23.735272 | 0.0000297 | Точка «Д¢» |

Анализ полученных результатов позволяет сделать следующие выводы:

1. Выбранные точки винтовой поверхности винта очень хорошо описываются уравнением прямой. Погрешность не превышает 0,00003%, то есть является пренебрежимо малой. Отсюда теоретический профиль витка винта, который сопрягается с профилем витка ролика, является прямолинейным.

2. Угол наклона профиля витка винта от вертикали составляет 45,103°. Можно учитывать эту добавку к углу наклона профиля витка винта от вертикали, и можно считать, что величина указанного угла равна номинальному значению 45°, то есть погрешность нашего допущения составит 0,2%. Пренебречь такой погрешностью можно, так как:

– разброс между средними значения углов наклона теоретических профилей витков винта от вертикали для различных измерительных трасс, см. табл. 5, составляет 0,25%;

– интервал изменения указанного угла наклона теоретического профиля витка винта от среднего значения, см. табл. 7, имеет разброс 1,4%. Это допущение равносильно тому, что в уравнении ( 3 ) коэффициент «– 1,0036» заменен на коэффициент «– 1».

В месте взаимодействия витка ролика с витком гайки профиль витка гайки прямолинейный, а профиль витка ролика имеет прямолинейный участок. Учитывая выполненные расчеты (см. п. 2), в месте взаимодействия витка ролика с витком винта профиль витка винта также прямолинейный, а профиль витка ролика имеет прямолинейный участок. Для расчета на износостойкость модель взаимодействия профиля витка ролика, имеющего прямолинейный участок, с профилем витка гайки и с профилем витка винта одинаковая, а параметры контактного взаимодействия (контактная эпюра, форма и размеры площадки контакта и т.д.) будут различными /3/ из-за различных геометрических размеров винта и гайки в месте контакта. Поэтому в дальнейшем будем рассматривать только модель взаимодействия профилей витков ролика и гайки.

3. Анализ приведенных результатов. Определение точек начального контакта взаимодействующих витков резьбы ролика и гайки (винта).

3.1 Определение точек начального контакта взаимодействующих витков резьбы гайки и ролика, имеющего выпуклый профиль витка, выполненный по радиусу окружности.

На рис. 5 показаны произвольный виток ролика 1 с выпуклым профилем, выполненным по радиусу R окружности, и виток гайки 2, имеющий прямолинейный профиль с номинальным углом наклона 45°. Если бы R = RНОМ, то центр «О0» указанной окружности располагался бы на оси ОР – ОР ролика, и точки «А0» и «В0» начального контакта витков соответственно ролика и гайки располагались бы на образующей цилиндра со средними диаметрами резьбы гайки DГ2 и ролика dP2. Так взаимодействуют витки резьбы гайки и ролика при абсолютно точном изготовлении деталей ПРВП.

1-ый случай. На рис. 5 показан абсолютно точно изготовленный профиль витка гайки и профиль витка ролика, который изготовлен с погрешностями. При этом R> RНОМ, а центр «О» указанной окружности расположен от номинального центра «О0» со смещениями D1 и D2. Смещение D2 изменяет величину радиуса R, а смещение D1 определяет положение точек «А» и «В» начального контакта профилей витков ролика и гайки.

Рис. 5. Модель взаимодействия витков резьбы гайки и витков резьбы ролика, имеющего выпуклый радиусный профиль.

Основываясь на результаты измерений (см. п.1.1), случайные положения начальной точки «В» на профиле витка гайки подчиняются нормальному закону распределения Гаусса со средним значением, которое близко к точке «В0», и средним квадратическим отклонением S. Отрезок ВНВК, соответствующий интервалу ±3 × S, в который с вероятностью 99,7% попадает случайная точка «В», составляет » 45% от длины рабочего участка профиля витка гайки (длина отрезка ВНВК составляет » 0,25 мм).

В рассматриваемом случае точка начального контакта любого витка ролика с любым витком гайки остается одной и той же (точка «А» для витка ролика на рис. 5). Положение точки начального контакта каждого витка гайки переменно в пределах отрезка ВНВК и зависит от того, с каким витком ролика взаимодействует данный виток гайки. При приложении нагрузки внутри пятна контакта, на котором распределено контактное давление, располагается точка начального контакта. Отсюда на витках ролика положение эпюры контактного давления постоянно, а на витках гайки положение эпюры контактного давления переменно вдоль профилей ее витков. Следовательно, предположительно витки резьбы роликов будут более интенсивно изнашиваться, чем витки гайки.

2-ой случай – по сравнением с 1-м случаем дополнительно учтены погрешности изготовления профилей витков гайки по углу. С помощью расчетов установлено, что точка начального контакта любого витка ролика при взаимодействии с различными витками гайки может менять положение в пределах дуги, протяженностью » 0,025 мм. Положение точки начального контакта любого витка гайки при взаимодействии с различными витками ролика может менять положение в пределах отрезка, протяженностью » 0,28 мм. Это более чем в 10 раз больше, чем протяженность указанной выше дуги. Отсюда вывод о более интенсивном износе витков резьбы роликов (см. выше 1-ый случай) остается в силе.

Аналогичные выводы можно сделать и для взаимодействия профилей витков резьбы ролика с профилями витков резьбы винта.

3.2 Определение точек начального контакта взаимодействующих витков резьбы гайки и ролика, имеющего прямолинейный участок на выпуклом профиле витка.

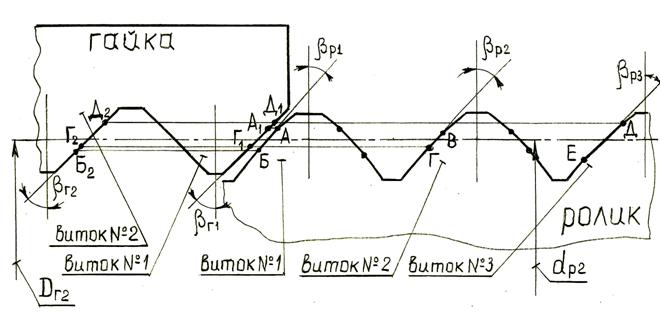

При определении точки начального контакта взаимодействующих витков резьбы гайки и ролика использовались представленные ранее результаты и выводы, см. рис.6:

Рис. 6. Модель взаимодействия витков резьбы гайки и витков резьбы ролика, имеющего на выпуклом профиле прямолинейный участок.

1. На рис. 6 показаны два витка резьбы гайки и три витка резьбы роликов сразу после приработки. Все геометрические параметры указанных витков можно сгенерировать случайным образом в соответствии с параметрами (средним значением и средним квадратическим отклонением) нормальных законов распределения, которые определяются после математической обработки результатов измерений продольных профилей этих деталей. С течением времени из-за износа параметры нормальных законов распределения предположительно изменятся. Расчет на износостойкость должен прогнозировать эти изменения.

2. Взаимодействуют прямолинейный теоретический профиль витка гайки и теоретический профиль витка ролика, имеющий средний, прямолинейный участок длиной LПРЯМ и два крайних участка, очерченных дугой одной и той же окружности.

3. Средние значения углов наклона от вертикали прямолинейного профиля витка гайки и прямолинейного участка профиля витка ролика не совпадают с номинальным значением, а указанные углы имеют разброс в достаточно широком диапазоне. Поэтому совпадение профиля витка гайки и прямолинейного участка профиля витка ролика практически невероятно.

4. Длина LПРЯМ прямолинейного участка профиля витков роликов имеет разброс, зависящий от наличия приработки после сборки ПРВП и от времени работы передачи. То есть длина LПРЯМ переменна для различных витков всех роликов в ПРВП и переменна во времени. Переменность длин LПРЯМ прямолинейных участков всех витков всех роликов во времени также должен прогнозировать расчет на износостойкость.

На рис. 6 точки перехода от среднего прямолинейного участка витка ролика к крайним обозначены: для 1-го витка буквами «А» и «Б»; для 2-го витка буквами «В» и «Г»; для 3-го витка буквами «Д» и «Е». Пусть:

АБ = 0,19 мм; ВГ = 0,16 мм; ДЕ = 0,22 мм;

bР1 = 44,8°; bР2 = 45,3°; bР3 = 44,7°;

bГ1 = 45,0°; bГ2 = 44,4°.

Определим на профилях 2-х витков гайки точки начального контакта с профилями 3-х витков ролика.

1-ый виток ролика и 1-ый виток гайки. Точка А1 будет точкой начального контакта профилей указанных витков, так как bГ1 > bР1.

1-ый виток ролика и 2-ой виток гайки. Точка Б2 будет точкой начального контакта профилей указанных витков, так как bГ2 < bР1.

2-ой виток ролика и 1-ый виток гайки. Точка Г1 будет точкой начального контакта профилей указанных витков, так как bГ1 < bР2.

2-ой виток ролика и 2-ой виток гайки. Точка Г2 будет точкой начального контакта профилей указанных витков, так как bГ2 < bР2.

3-ий виток ролика и 1-ый виток гайки. Точка Д1 будет точкой начального контакта профилей указанных витков, так как bГ1 > bР3.

3-ий виток ролика и 2-ой виток гайки. Точка Д2 будет точкой начального контакта профилей указанных витков, так как bГ2 > bР3.

Рассмотрев, показанную на рис. 6, модель взаимодействия витков резьбы гайки и роликов, можно сделать следующие выводы:

1. Точками начального контакта профиля витка резьбы ролика с профилем витка резьбы гайки (винта) могут быть две точки – это точки перехода от среднего прямолинейного участка витка ролика к крайним участкам профиля витка ролика. Какая из этих двух точек будет чаще становиться начальной точкой контакта с профилем витка резьбы гайки (винта) зависит от соотношения угла наклона к вертикали прямолинейного участка профиля данного витка ролика и среднего значения углов наклона к вертикали прямолинейных профилей витков резьбы гайки (винта). Следует отметить, что одна из возможных точек начального контакта на профиле витка ролика располагается на диаметре большем, чем средний диаметр резьбы dР2 ролика, а вторая точка – на диаметре, который меньше среднего диаметра резьбы ролика, см. рис. 6.

2. При приложении нагрузки между парой взаимодействующих витков ролика и гайки (винта) пятно контакта между витками будет формироваться вокруг точки начального контакта. Эпюра контактного давления между взаимодействующими витками ролика и гайки (винта) будет иметь концентрацию напряжений в точке начального контакта.

3. Точка начального контакта профиля витка резьбы гайки с профилем витка резьбы ролика располагается на произвольном диаметре D(на рис. 6 не показан) резьбы гайки. При этом диаметр D может быть больше или меньше среднего диаметра резьбы DГ2 гайки. Что чаще D > DГ2 или D < DГ2 зависит от соотношения угла наклона к вертикали прямолинейного профиля данного витка гайки и среднего значения углов наклона к вертикали прямолинейных участков профилей витков резьбы всех роликов данной ПРВП. Следует отметить, что для профиля данного витка гайки значение диаметра D переменно, и оно зависит от длины LПРЯМ прямолинейного участка профилей витков роликов данной ПРВП (см. точки «Д1» и «А1» или точки «Г2» и «Б2» на рис. 6).

При взаимодействии с любым витком гайки точка витка ролика, в которой действует максимальное контактное давление, будет одна из двух точек начального контакта. При взаимодействии с разными витками ролика точка витка гайки, в которой действует максимальное контактное давление, будет располагаться в одной из двух зон. Одна зона ближе к вершине витка, а другая – к впадине. Ширина этих зон зависит от среднего значения и среднего квадратического отклонения длин LПРЯМ прямолинейных участков профилей витков роликов. Отсюда следует, что при прочих равных условиях интенсивность износа винтовых поверхностей роликов будет большей, чем интенсивность износа винтовых поверхностей гайки.

Аналогичные выводы можно сделать и для взаимодействия профилей витков резьбы ролика с профилями витков резьбы винта.

Установлено, что на витках всех деталей точки начального контакта (пятна контакта) могут быть смещены или к вершине витка, или к впадине. Причинами этого явления являются погрешности изготовления деталей ПРВП и наличие на профиле витка резьбы ролика прямолинейного участка длиной LПРЯМ = var. Отсюда при расчетах для пары взаимодействующих витков по их геометрическим исходным данным надо выполнить анализ, на основании которого определить в каком направлении (к вершине или к впадине) смещена точка начального контакта (пятно контакта).

ВЫВОДЫ ПО РАБОТЕ

1. В настоящее время наиболее перспективными передачами, преобразующими вращательное движение в поступательное, являются планетарные роликовинтовые передачи (ПРВП). Основным критерием выхода из строя ПРВП является износостойкость. Данная статья посвящена основополагающему этапу расчета ПРВП на износостойкость – определению точек начального контакта взаимодействующих витков резьбы деталей этих передач.

2. При определении точек начального контакта взаимодействующих витков резьбы деталей ПРВП учтены погрешности изготовления резьбовых поверхностей этих деталей. Для этого выполнены высокоточные метрологические измерения и их анализ.

3. Положение точки начального контакта взаимодействующих витков винта и ролика и ролика и гайки зависит от углов наклона профилей этих витков от вертикали и протяженности прямолинейного участка профиля витка ролика. В методике расчета ПРВП на износостойкость необходимо, основываясь на результаты измерений или поля допусков на величины указанных углов, определять параметры нормального закона распределения Гаусса и случайным образом генерировать (назначать) величины указанных углов вдоль образующих винта, роликов и гайки.

4. На профили витка гайки и винта положение точки начального контакта по высоте витка переменно в диапазоне, величина которого соизмерима с половиной высоты витка. На профили витка ролика точкой начального контакта может быть одна из двух точек перехода среднего прямолинейного участка витка ролика к его крайним участкам, которые очерчены дугой одной и той же окружности.

5. Основываясь на разработанную модель взаимодействия контактирующих витков деталей ПРВП, можно разработать достоверную методику расчета ПРВП на износостойкость, так как взаимодействующие витки резьбовых деталей ПРВП изнашиваются в пятнах контакта, которые образовываются под нагрузкой вокруг точек начального контакта. При этом расчет ПРВП на износостойкость должен проводиться статистико-вероятностными методами.

Авторы благодарят сотрудника кафедры «Детали машин» МГТУ им. Н.Э.Баумана Соколова П.А. за достижение договоренности с фирмой RankTaylorHobson о проведении измерений.

СПИСОК ЛИТЕРАТУРЫ

1. Перспективные преобразователи вращательного движения в поступательное / П.А. Соколов, Д.С. Блинов, О.А. Ряховский и др. // Вестник машиностроения. – 2008. – ╧ 10. – С. 35–40.

2. Определение размеров и полей допусков для основных деталей планетарных роликовинтовых передач / Д.С.Блинов, О.А.Ряховский, П.А.Соколов и др. // Справочник. Инженерный журнал. – 2006. – ╧ 7, Приложение ╧ 7. – 24 с.

3. Блинов Д.С. Планетарные роликовинтовые механизмы. Конструкции, методы расчетов / Под ред. О.А.Ряховского. – М.: МГТУ, 2006. – 222 с.

4. Решетов Д.Н. Детали машин: Учебник для студентов машиностроительных и механических специальностей вузов. – М.: Машиностроение, 1989. – 496 с.

5. Способ измерения рабочих поверхностей ходовых резьб и обработка полученных результатов / Д.С.Блинов, О.А.Ряховский, П.А.Соколов и др. // Вестник машиностроения. – 1997. – ╧ 2. – С. 7-9.

6. Способ измерения профилей резьб роликов планетарных ролико-винтовых передач и обработка результатов / Д.С.Блинов, О.А.Ряховский, П.А.Соколов и др. // Вестник машиностроения. – 1998. – ╧ 7. – С. 26-29.

7. Д.С.Блинов, О.А.Ряховский, П.А.Соколов Численный метод определения точки первоначального контакта витков двух винтов с параллельными осями и различными углами подъема резьбы. Вестник МГТУ, серия «Машиностроение», – 1996. – ╧ 3. – С. 93-97.

Публикации с ключевыми словами: роликовинтовая передача

Публикации со словами: роликовинтовая передача

Смотри также:

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||