научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 02, февраль 2010

УДК 621.771.014

МГТУ им. Н.Э. Баумана, Москва

Введение

Неотъемлемой составной частью современных теоретических исследований в области технологии обработки металлов давлением (ОМД) является численный анализ на основе метода конечных элементов (МКЭ) [1…5]. Многие технологические процессы ОМД, в первую очередь такие, как поперечно-винтовая и периодическая прокатка, а также продольная прокатка фасонных профилей, характеризуются большими значениями эквивалентной пластической деформации и сложным характером течения металла в очаге деформации с интенсивным массопереносом. Попытки решения подобных задач в традиционной лагранжевой постановке МКЭ, когда объем деформируемой заготовки разбивается на элементарные объемы, образующие сетку конечных элементов (КЭ), которые деформируются и перемещаются вместе с материалом заготовки, показали существенные расхождения между расчетными и практическими результатами. В первую очередь сказанное относится к формоизменению заготовки и энергетическим параметрам исследуемого технологического процесса [6…8].

В работе [6] на примере моделирования процесса поперечно-винтовой прокатки сплошной заготовки авторами данной статьи были продемонстрированы возможности и преимущества иного подхода к постановке и решению задач численного анализа технологических процессов ОМД, в основе которого лежит математическое описание движения сплошной среды, предложенное Л. Эйлером.

В отличие от лагранжевой постановки, при подходе Эйлера исследуется неподвижное пространство наблюдателя, заполненное движущейся средой (средами). Эйлерова сетка КЭ-модели остается неизменной во времени и не искажается вместе с материалом, так как узлы эйлеровой сетки суть фиксированные точки пространства [6]. При этом каждый КЭ эйлеровой сетки в конкретный момент времени может обладать свойствами той или иной материальной среды (в частности, свойствами материала деформируемой заготовки), либо принадлежать пустому пространству. В ходе решения рассматривается движение деформируемой сплошной среды (или нескольких различных сред) внутри эйлеровой сетки КЭ. В результате становится возможным решить проблему больших деформаций и учесть явления массопереноса.

Для описания технологического инструмента в КЭ-моделях процессов ОМД применение сеток Эйлера нецелесообразно в силу малых деформаций инструмента (часто его рассматривают как абсолютно жесткий), поэтому модели инструмента в рассмотренных ниже задачах были построены на основе сеток Лагранжа.

В настоящей статье представлены результаты МКЭ-моделирования различных технологических процессов прокатки на основе описания движения сплошной среды в постановке Эйлера. В первом разделе рассмотрена задача прошивки цилиндрической заготовки в прошивном трубном стане, во втором разделе исследован процесс периодической прокатки полосы с большими обжатиями в маятниковом стане, третий раздел посвящен моделированию прокатки прямоугольной полосы в фасонном калибре.

Моделирование было выполнено в среде программного комплекса ANSYS/LS-DYNA, позволяющего достаточно просто осуществлять взаимодействие лагранжевых и эйлеровых сеток с помощью встроенных возможностей пакета ANSYS.

Прошивка цилиндрической заготовки на прошивном стане

Одним из наиболее интересных и в то же время исключительно сложных в аспекте МКЭ-анализа технологических процессов прокатки является прошивка трубной заготовки на прошивном стане поперечно-винтовой прокатки [9]. В работе [10] приведено подробное описание конечноэлементной модели процесса поперечно-винтовой прокатки сплошных прутков в трехвалковом стане на основе эйлерова описания движения сплошной среды. В развитие представленных в [10] исследований авторами выполнено трехмерное конечноэлементное моделирование процесса прошивки сплошной заготовки в трех валках.

Исследовалась холодная прошивка сплошной медной заготовки диаметром D = 90 мм при значении угла подачи β = 9°. В качестве материала заготовки была принята медь марки М0. В связи с тем, что в задаче рассматриваются изотермические условия деформации, для описания поведения материала при деформировании использована билинейная изотропная упругопластическая модель [6, 10] со следующими характеристиками: предел текучести σт = 120 МПа; модуль упругости первого рода Е = 100000 МПа; модуль упрочнения Еy = 50 МПа; коэффициент Пуассона ν = 0,31; плотность ρ = 8100 кг/м3 [11].

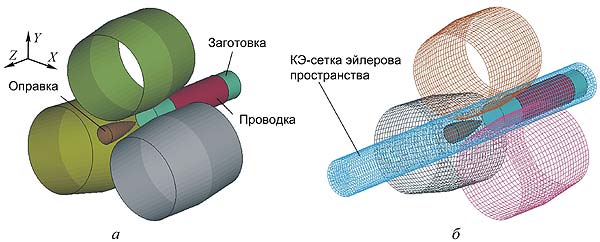

Разработанная авторами модель процесса прошивки представлена на рис. 1. Для моделирования рабочего инструмента использованы абсолютно жесткие оболочечные лагранжевы конечные элементы. Валки, оправка и проводка, описанные лагранжевой КЭ-сеткой, контактируют с КЭ-моделью заготовки в эйлеровом пространстве. Эйлерова модель заготовки и пространства, в котором исследуется течение металла, состоит из 36105 трехмерных гексаэдрических конечных элементов (рис. 1, б). Для стабилизации пространственного положения заготовки во время прокатки используется трубчатая проводка диаметром 93 мм (см. рис. 1, а).

|

| Рис. 1. Геометрическая (а) и конечноэлементная (б) модели процесса прошивки |

Для описания взаимодействия лагранжевых элементов со средой Эйлера использовались встроенные возможности LS-DYNA. Коэффициент трения в контакте "валки-заготовка" и "заготовка-проводка" был принят равным μ = 0,2. В контакте "оправка-заготовка" принимали μ = 0,14 [12].

Моделировался случай прокатки при постоянной скорости вращения валков, равной 60 об/мин. [10]. На начальной стадии прокатки (примерно 0,25 оборота валка от момента его соприкосновения с торцем заготовки) для задания заготовки в валки использовали задний подпор силой 120 кН. Силу подпора прикладывали в виде распределенной нагрузки к узлам конечноэлементной сетки, расположенным на заднем торце заготовки. Моделирование было выполнено для интервала времени τ = 0…3 с, что соответствует 3-м полным оборотам валков. При разработке математической модкли процесса прошивки были приняты следующие допущения:

- исследовалась холодная прошивка (температура металла ниже температуры рекристаллизации), при этом условия деформации полагали изотермическими, что позволило не учитывать зависимость сопротивления деформации от скорости деформации;

- трение в контакте между лагранжевой и эйлеровой средой подчиняется закону сухого трения Амонтона-Кулона, а коэффициент трения постоянен на всей контактной поверхности;

- в расчете не учитывали зависимость внутренней энергии деформируемого металла от параметров процесса прошивки (давления, температуры, изменения объема), т.е. не рассматривались уравнения состояния деформируемой среды.

|

| Рис. 2. Внешний вид прошитой заготовки, полученный по результатам конечноэлементного моделирования в постановке Лагранжа – Эйлера |

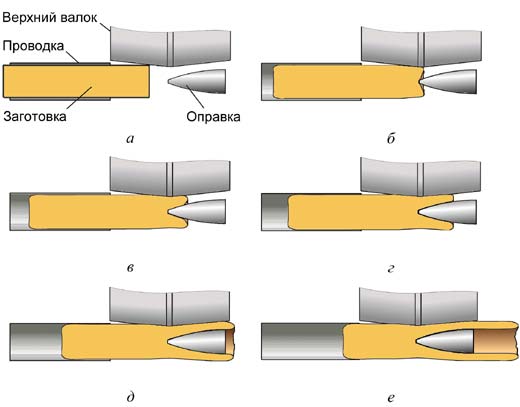

На рис. 2 представлен внешний вид прошитой заготовки, полученный в результате конечноэлементного моделирования. Формоизменение заготовки на различных стадиях процесса прошивки наглядно иллюстрируют представленные на рис. 3 продольные сечения заготовки. На рис. 4 показаны поля распределения эквивалентных деформаций и эквивалентных напряжений в заготовке (в дальнейшем, говоря о деформациях и напряжениях, будем подразумевать эквивалентные деформации и напряжения, определяемые в соответствии с гипотезой Мизеса [1] ).

Из рис. 4 следует, что на входе в очаг деформации пластическая деформация заготовки имеет место только в приконтактных слоях, внутри заготовки металл деформируется упруго, напряжения в нем не превышают величины 65 МПа (рис. 4, а, в). Перед оправкой наблюдается небольшая зона, в которой степень деформации металла достигает величины 0,7, а эквивалентные напряжения – величины предела текучести 120 МПа.

На рис. 5 представлены графики изменения полной мощности прошивки и мощности формоизменения. На графиках можно выделить несколько характерных участков, наглядно характеризующих этап формоизменения заготовки. На первом этапе деформации, который заканчивается при τ = 0,9 с, осуществляется устойчивый захват заготовки валками и начинается образование полости на переднем конце заготовки за счет воздействия оправки. При этом мощность прошивки достигает величины 180 кВт. Продольное сечение заготовки в этот момент времени показано на рис. 3, в.

|

| Рис. 5. Полная мощность и мощность формоизменения при прошивке |

В течение последующих 0,9…1,1 с наблюдается интенсивный рост мощности прошивки со 180 до 430 кВт. Рост мощности обусловлен развитием процесса захвата заготовки валками, когда основная энергия деформации расходуется на проработку переднего конца заготовки и образование полости. Максимального значения (430 кВт) мощность прокатки достигает при τ = 2,25 с (см. рис. 5). К этому времени заканчивается формирование переднего конца заготовки и начинается устойчивый, стационарный режим прошивки сплошной заготовки, для которого мощность составляет примерно 420 кВт. Продольное сечение заготовки в момент времени τ = 2,25 с показано на рис. 3, д.

Важными параметрами процесса прошивки сплошной заготовки помимо мощности прошивки являются силы, действующие на оправку, проводку и валки прошивного стана (рис. 6). Анализ графика на рис. 6, а показывает, что действующая на оправку вдоль оси заготовки сила Fz (направление осей показано на рис. 1) при установившемся режиме прошивки достигает величины Fz = 380 кН. В ходе прошивки по мере развития внутренней полости положение заготовки относительно оправки становится все более неустойчивым. За счет несимметричного положения заготовки в валках возникает перекос заготовки относительно оси прошивки, в результате чего растут силы взаимодействия свободного конца заготовки с проводкой. Графики изменения сил, действующих на проводку в вертикальном Fy, и горизонтальном Fx направлениях представлены на рис. 6, б. На рис. 6, в приведены графики изменения сил, действующих на верхний валок. Видно, что при установившемся режиме прошивки вертикальная составляющая силы на валке достигает величины 1000 кН.

|

| Рис. 6. Графики изменения сил, действующих на оправку (а), проводку (б) и верхний валок (в) со стороны заготовки |

Продольная периодическая прокатка в маятниковой клети

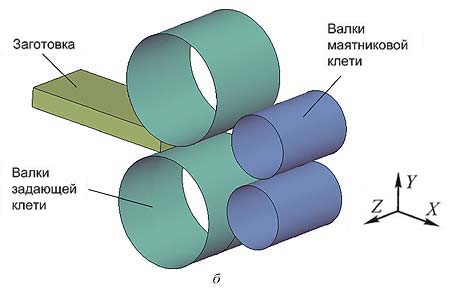

В течение ряда лет на кафедре оборудования и технологий прокатки МГТУ им. Н.Э. Баумана совместно с ВНИИМЕТМАШ под руководством академика А.И. Целикова велись конструкторские и технологические работы по созданию планетарных и маятниковых станов и совмещению их с машинами непрерывного литья заготовок (МНЛЗ). Сотрудниками кафедры была разработана инженерная методика расчета параметров планетарных и маятниковых станов и технологии прокатки, а предложенные конструкции маятниковых клетей защищены авторскими свидетельствами. На рис. 7 представлена одна из таких разработок – маятниковый прокатный стан для прокатки алюминия и алюминиевых сплавов, предназначенный для работы в составе непрерывного литейно-прокатного агрегата. Передний конец непрерывного слитка подается в задающую клеть и, получив первоначальное обжатие в задающей клети, попадает в зону деформации маятниковой клети, где за счет частых единичных деформаций производится значительное суммарное обжатие заготовки. Во время прокатки в маятниковой клети со стороны рабочих валков на заготовку действуют большие динамические нагрузки, пытающиеся вытолкнуть заготовку из зоны обжатия. Задающие валки обеспечивают удержание заготовки на оси прокатки и воспринимают часть динамических нагрузок.

|

| Рис. 7. Кинематическая схема маятникового прокатного стана (а) и геометрическая модель маятниковой прокатки (б) |

Кинематическая схема маятниковой прокатки представлена на рис. 7, а. Центры вращения рабочих валков маятниковой клети 1 размещены на шатунах 2 двухкривошипного механизма OACBO1 в шатунной точке D. Шатун AD является маятниковым рычагом стана. В связи с тем, что центр качания маятникового рычага А вращается вокруг неподвижного центра О, ось рабочего валка 1 совершает сложное колебательное движение по замкнутой траектории 3. Форма этой траектории обеспечивает на прямом (рабочем) ходе валка в зоне обжатия металла наличие калибрующего участка lк, который дает возможность получить на выходе из клети прокатанную полосу без гребешков на поверхности. На обратном ходе маятника обеспечивается возвращение валка в исходное положение без контакта с металлом. Длина калибрующего участка lк и конфигурация зоны обжатия регулируются изменением угла между кривошипами ОА и О1В, а также направлением вращения кривошипа О1В.

На основе эйлерова описания поведения сплошной среды авторами выполнено конечноэлементное моделирование процесса периодической прокатки алюминиевой заготовки в маятниковой клети. Целью моделирования было получение информации о напряженно-деформированном состоянии заготовки и оценка энергетических параметров прокатки. Исследовалась прокатка алюминиевого слитка высотой H0 = 25 мм и шириной 90 мм при температуре 450°C. Слиток обжимается в валках задающей клети до высоты H1 = 18 мм (см. рис. 7, а). Диаметр валков задающей клети составляет Dз = 140 мм. Угловая скорость вращения валков задающей клети ωз = 0,132 рад/c. После обжатия в задающей клети полоса подается в зону обжатия валков маятниковой клети со скоростью 9,24 мм/c. Валки маятниковой клети, двигаясь по сложной траектории, параметры которой определяются кинематической схемой маятникового стана, обжимают полосу до толщины H2 = 4 мм (см. рис. 7, а). Для упрощения задачи принималось, что валки маятниковой клети на участке рабочего хода двигаются по дуге окружности с радиусом 298,5 мм, равным длине маятникового рычага 2. Диаметр валков маятниковой клети равен Dм = 80 мм, а угловая скорость вращения валков вокруг своей оси ωм = 24,4 рад/с. Число двойных ходов маятника (рабочий ход валка с возвратом в исходное положение) – 250 ходов/мин.

В модели было принято, что изменением температуры в ходе периодической прокатки можно пренебречь. В то же время, поскольку прокатка в маятниковой клети характеризуется высокими скоростями деформации, в расчете необходимо учитывать зависимость напряжения текучести от скорости деформации. Для описания поведения материала заготовки при деформировании использовалась упругопластическая модель, учитывающая изменение напряжения текучести и модуля упрочнения материала в зависимости от скорости деформации при изотермическом деформировании (модель ╧24 *MAT_PIECEWISE_LINEAR_PLASTICITY в каталоге моделей материалов ANSYS/LS-DYNA [13] ).

|

| Рис. 8. Диаграмма упрочнения алюминия при температуре 450°С и скоростях деформации 0,001 с-1 (а), 1,0 с-1 (б) и 100 с-1 (в) |

Диаграмма упрочнения алюминия при температуре 450°C и различных скоростях деформации показана на рис. 8. В расчетах принимались следующие механические характеристики алюминия: модуль упругости первого рода Е = 80000 МПа; коэффициент Пуассона ν = 0,32; плотность ρ = 2710 кг/м3.

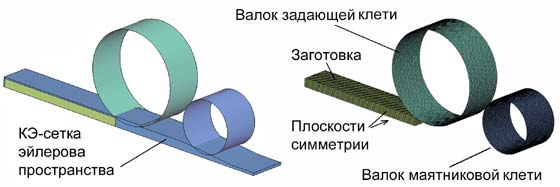

Валки задающей и маятниковой клети моделировали в лагранжевой постановке с помощью абсолютно жестких оболочечных элементов (модель ╧20 *MAT_RIGID [13] ). Описанные лагранжевой КЭ-сеткой валки контактируют с КЭ-моделью заготовки в эйлеровом пространстве (рис. 9), сформированной из твердотельных гексаэдрических элементов. В модели принято, что трение в контакте между лагранжевой и эйлеровой средами подчиняется закону Амонтона-Кулона с постоянным по всей контактной поверхности коэффициентом трения, равным 0,11 [12].

|

| Рис. 9. Конечноэлементная модель процесса периодической прокатки в маятниковой клети |

Для подачи заготовки в валки задающей клети используется задний подпор, действующий в течение 0,8 с. Силу подпора прикладывали в виде распределенной нагрузки к узлам конечно-элементной сетки, расположенным на заднем торце заготовки. Моделирование было выполнено для интервала времени τ = 0…20 с. В силу симметрии рассматриваемого процесса относительно вертикальной и горизонтальной плоскостей, проходящих через продольную ось заготовки (см. рис. 7, б), в КЭ-модели рассматривали 1/4 часть геометрической модели процесса (рис. 9). Общее число конечных элементов модели заготовки и пространства Эйлера составило 90099 элементов. Количество лагранжевых оболочечных элементов, которыми моделировались валки задающей и маятниковой клети, было равно 17280. Внешний вид прокатанной заготовки на различных стадиях процесса прокатки, полученный в результате моделирования, представлен на рис. 10. Поля деформаций и эквивалентных напряжений в заготовке для момента времени τ = 20 с показаны на рис. 11.

|

| Рис. 10. Вид прокатанной заготовки в валках задающей и маятниковой клети в различные моменты времени |

|

| Рис. 11. Поля эквивалентных (по Мизесу) деформаций (а) и напряжений (б, МПа) в заготовке при τ = 20 c |

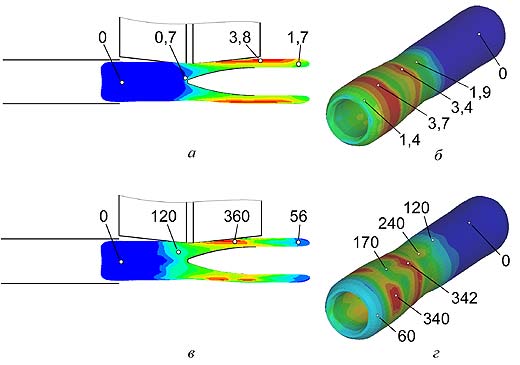

На начальной стадии прокатки (τ = 0…15 с) заготовка обжимается только в валках задающей клети (рис. 10). При этом степень пластической деформации заготовки в продольном осевом сечении достигает величины 0,5 в зоне контакта с задающими валками и 0,4 в центральной части заготовки. Эквивалентные напряжения в заготовке при ее обжатии в задающей клети не превышают величины 44 МПа. Такая же картина распределения деформаций и эквивалентных напряжений в очаге деформации задающей клети наблюдается и на стадии прокатки в маятниковой клети (τ > 15 с) во время обратного хода маятниковых валков, когда отсутствует контакт между ними и заготовкой (рис. 11). По мере обжатия полосы маятниковыми валками с толщины 18 мм до 4 мм пластическая деформация накапливается, и к моменту времени τ = 20 с степень деформации достигает величины 6,3 (рис. 11).

Полученный на МКЭ-модели внешний вид заготовки после прокатки в маятниковой клети показан на рис. 12. Характерно, что на переднем конце полосы наблюдается существенная неравномерность деформации металла.

|

| Рис. 12. Внешний вид заготовки после прокатки в маятниковой клети |

Последовательность деформации заготовки валками маятниковой клети иллюстрирует рис. 13. Распределение полей деформаций (а) и эквивалентных напряжений (б) исследовалось в 4-х положениях рабочих валков маятниковой клети. При прямом (рабочем) ходе маятника рабочие валки маятниковой клети осуществляют деформацию небольшого объема металла, который формируется за счет подачи заготовки валками задающей клети. В начале рабочего хода (τ = 20,67 c) степень пластической деформации в мгновенном очаге деформации имеет величину порядка 3,8, а значение эквивалентных напряжений достигает величины 103 МПа. Процесс прокатки в данном случае аналогичен прокатке высоких полос.

|

| Рис. 13. Поля распределения пластических деформаций (а) и эквивалентных напряжений (МПа) (б) в заготовке на различных стадиях рабочего хода маятника |

В следующий момент времени (τ = 20,71 c) напряжения в мгновенном очаге деформации растут незначительно и достигают величины 114 МПа. При этом степень пластической деформации увеличивается до 4,8. На третьей стадии деформации (τ = 20,75 c) напряжения достигают максимальной величины 130 МПа. Степень пластической деформации при этом равна 7. В момент выхода валков из контакта с заготовкой (τ = 20,79 c) весь металл заготовки находится в области упругих деформаций (эквивалентные напряжения не превышают величины 73 МПа), а степень пластической деформации достигает значения 7,2.

В результате моделирования были определены составляющие Fx и Fy сил прокатки в задающей и маятниковой клетях. Графики изменения этих сил в процессе прокатки представлены на рис. 14. Анализ графиков показывает, что до момента времени τ = 15 с прокатка ведется только в валках задающей клети. При этом сила прокатки при установившемся процессе достигает величины 80 кН.

|

| Рис. 14. Силы прокатки в задающей (а) и маятниковой клети (б): индекс "x" относится к осевой, а "y" – к вертикальной составляющей силы прокатки |

Как только начинается прокатка в маятниковой клети, меняется характер изменения сил прокатки и в задающей клети. Это связано, прежде всего, с тем, что при циклической прокатке в маятниковой клети появляется циклически меняющаяся осевая сила Fx, действующая вдоль оси прокатки. Осевая сила через находящуюся в межклетьевом промежутке заготовку передается на валки задающей клети, и силы прокатки в задающей клети также начинают меняться циклически. При этом амплитуда вертикальной силы Fy в задающей клети соизмерима с амплитудой осевой силы. Сила прокатки в маятниковой клети достигает, при установившемся режиме деформации величины 150…170 кН. Для более детального исследования влияния сил прокатки, возникающих в зоне деформации маятникового стана, на силы прокатки в задающей клети, рассмотрено изменение осевых и вертикальных сил в обеих клетях на временном интервале 17,8…18,6 с (рис. 15). Анализ графиков показывает, что силовое воздействие на валки задающей клети со стороны маятниковой клети происходит с некоторым запаздыванием. Это связано с упругими свойствами прокатываемой заготовки, через которую передается воздействие маятниковой клети на задающую. Сказанное подтверждает и тот факт, что после снятия нагрузки в маятниковой клети в задающей клети наблюдается изменение знака силы Fx (рис. 15).

|

| Рис. 15. Графики изменения сил прокатки в задающей и маятниковой клетях: индекс "з" соответствует задающей клети, индекс "м" – маятниковой клети |

Прокатка прямоугольной полосы в фасонных калибрах

Калибровка валков сортопрокатных станов является одним из наиболее сложных и ответственных этапов технологической подготовки производства фасонных профилей. Расчет калибровки валков заключается в определении формы и размеров последовательного ряда сечений прокатываемой полосы от исходной заготовки до готового фасонного профиля, отвечающих получению качественного изделия (рис. 16.). Теория и практика процесса прокатки выработали определенные правила размещения калибров в валках, обеспечивающие наиболее оптимальные условия эксплуатации валков и максимальную производительность прокатного стана. Вместе с тем множество факторов, которые следует принимать во внимание при калибровке валков, и отсутствие установленных точных зависимостей позволяют решать эту инженерную задачу лишь методом повторных приближений.

|

| Рис. 16. Схема прокатки двутавровой балки в закрытых калибрах на рельсобалочном стане 950/800: 1…8 – последовательность формируемых сечений |

Результатом решения являются основные параметры калибровки: геометрические характеристики калибров, величины обжатий полосы в калибрах по высоте, поперечная (уширение) и продольная (вытяжка) деформации. Совокупность этих параметров обеспечивает выполнение всех необходимых расчетов по конструированию калибров, составлению схем прокатки и т.д. В то же время недостаточные знания физических условий процесса деформации металла в калибрах и использование в расчетах эмпирических зависимостей не позволяют произвести широкое и математически строгое обобщение методов расчета. Это приводит к тому, что существует бесконечное множество решений задачи выбора оптимальной калибровки, а расчет калибровки фактически сводится к выбору системы калибров на основании практических соображений. Качество решения задачи при этом зависит в основном от опыта и интуиции разработчика [14].

Современные методы численного анализа позволяют моделировать процессы деформации металла в калибрах и получить на основе математической теории пластичности достоверные результаты о влиянии параметров калибровки на формоизменение прокатываемой заготовки. При этом становится возможным учесть неравномерность деформации металла в калибре. Как правило, в существующих работах по численным методам анализа калибровки деформация металла рассматривается на основании допущения, что прокатываемый металл не деформируется в продольном вдоль оси прокатки направлении. В этом случае расчет калибровки сводится к анализу деформаций плоских сечений прокатываемой полосы в постановке плоского деформированного состояния. При решении некоторых задач данным методом наблюдаются значительные расхождения между теоретическими и практическими результатами. Очевидно, что развитие методов анализа деформации металла в калибрах возможно только на исследования объемных задач с учетом реальных механических свойств прокатываемого металла.

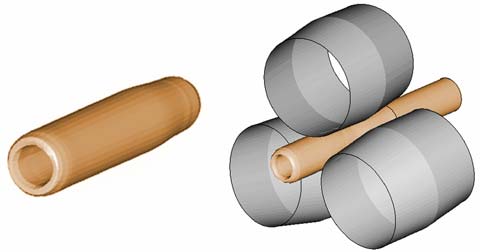

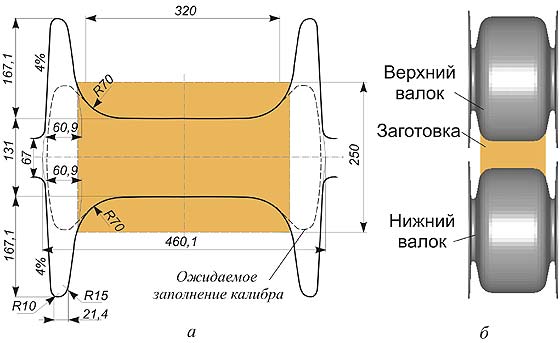

Примером применения изложенного подхода на практике может служить выполненное авторами моделирование процесса прокатки заготовки двутавровой балки 460 в первом калибре рельсобалочного стана 950/800. Необходимость в проведении работы была вызвана сомнениями в работоспособности новой схемы калибровки, высказанными экспертами при рассмотрении проекта реконструкции указанного стана. Наибольшие сомнения вызвала калибровка первой двухвалковой реверсивной клети, в калибрах которой осуществляется прокатка заготовки за три прохода (рис. 17, а). Изменение сечения профиля в данном случае осуществляется за счет сведения валков перед каждым проходом, в результате чего изменяется площадь поперечного сечения калибра. Ожидалось, что после первого прохода металл заполнит калибр так, как показано на рис. 17, а.

|

| Рис. 17. Схема предложенной в проекте реконструкции рельсобалочного стана 950/800 калибровки первой клети для прокатки двутавровой балки (а) и твердотельная модель процесса прокатки (б) |

Для проверки этого утверждения, а также для получения информации о напряженно-деформированном состоянии заготовки во время прокатки и энергетических параметрах процесса, было проведено конечноэлементное моделирование процесса прокатки в первой клети на основе описания движения сплошной среды в постановке Эйлера. Чертеж предложенной калибровки и твердотельная модель процесса представлены на рис. 17. В калибр задается полоса из стали 3кп с размерами 250х320 мм. В расчете принято, что температура в течение операции постоянна и равна 1100°С, а деформация осуществляется с небольшими скоростями. Эти допущения позволили использовать билинейную изотропную упругопластическую модель для описания поведения материала при деформировании [6, 10] со следующими механическими характеристиками [11]: предел текучести σт = 120 МПа; модуль упругости первого рода Е = 200000 МПа; модуль упрочнения Еy = 70 МПа; коэффициент Пуассона ν = 0,29; плотность ρ = 7800 кг/м3. Эйлерова модель заготовки и пространства, в котором исследуется течение металла, была сформирована из трехмерных твердотельных гексаэдрических элементов с одинаковыми упругопластическими свойствами. Прокатные валки моделировали в лагранжевой постановке с помощью оболочечных конечных элементов как абсолютно жесткие тела. При моделировании контактного взаимодействия между лагранжевой и эйлеровой средами принимали, что трение в контакте подчиняется закону сухого трения Амонтона-Кулона, а коэффициент трения постоянен на всей контактной поверхности и равен μ = 0,49. Угловую скорость вращения валков принимали равной ωв = 12 с-1, что соответствует технической характеристике стана.

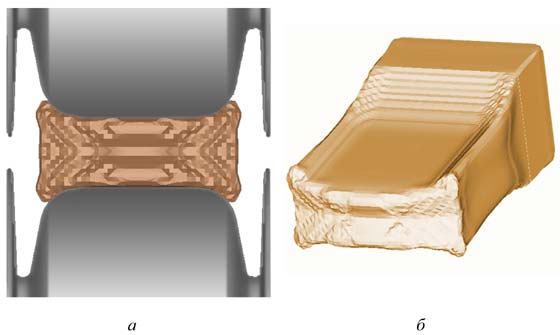

Для подачи заготовки в валки и инициализации устойчивого захвата полосы валками, в течение первых 0,1 с процесса прокатки к заднему торцу заготовки прикладывали силу подпора в виде распределенной нагрузки. В связи с тем, что процесс прокатки осуществляется в симметричных калибрах, при решении задачи достаточно было рассмотреть четверть твердотельной модели с соответствующими механическими граничными условиями на плоскостях симметрии. Расчетная схема процесса прокатки в фасонных калибрах и его конечноэлементная модель проказаны на рис. 18. Количество трехмерных твердотельных гексаэдрических конечных элементов в эйлеровой модели заготовки и рабочего пространства составило 107820. Лагранжева модель прокатного валка сформирована из 3704 абсолютно жестких оболочечных элементов.

|

| Рис. 18. Конечноэлементная модель процесса прокатки в фасонных калибрах |

|

| Рис. 19. Результаты моделирования процесса прокатки для момента времени τ = 2,5 с: а – заполнение калибра; б – формоизменение заготовки |

На рис. 19 представлены результаты моделирования процесса прокатки для момента времени τ = 2,5 с. Некоторая «ступенчатость» заготовки на рис. 19 связана с особенностью решения задачи в постановке Эйлера [6, 10]. По результатам расчета были определены степень заполнения калибра и характер течения металла при прокатке в калибре. Моделирование показало, что заполнения калибра, ожидаемого разработчиками калибровки, не происходит. Полученные результаты наглядно показывают, что решать задачу калибровки в постановке плоского деформированного состояния нельзя. Это связано с тем, что при прокатке в калибре наблюдается существенная неравномерность деформации полосы по различным направлениям. В данном случае, несмотря на невысокий уровень обжатий, наблюдается интенсивное течение металла в направлении прокатки в областях, близких к оси заготовки, в результате чего на переднем конце заготовки образуется «язык» (рис. 19, б).

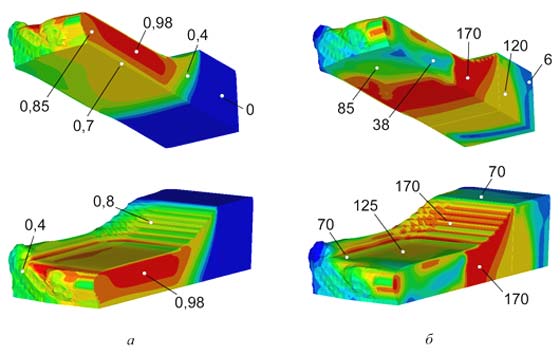

На рис. 20 представлены поля распределения эквивалентной пластической деформации и эквивалентных (по Мизесу) напряжений в заготовке, построенные по результатам МКЭ-моделирования. Установлено, что степень пластической деформации заготовки при прокатке в исследуемых калибрах достигает величины 0,98 в приконтактных с валком слоях. Во внутренних слоях заготовки степень пластической деформации составляет 0,5…0,7 (рис. 20, а), что характерно для случая прокатки высокой полосы [12]. Эквивалентные напряжения в очаге деформации достигают величины 170 МПа, при этом характер распределения этих напряжений по продольному сечению полосы также соответствует данным по прокатке высоких полос [12].

|

| Рис. 20. Поля распределения степени пластической деформации (а) и эквивалентных напряжений (МПа) (б) в заготовке (показана ¼ часть сечения) |

График на рис. 21 иллюстрирует изменение силы прокатки во времени. На графике можно выделить три характерных временных интервала. На первом этапе прокатки, который длится до момента времени τ = 1,25 с осуществляется захват полосы и начинается обжатие заготовки на гладкой бочке фасонного валка. При этом сила прокатки линейно растет. С момента времени τ = 1,25 с и до τ = 1,8 с формируются внешние боковые зоны, которые не контактируют с валками. На деформацию этих зон (в основном продольную, направленную вдоль оси прокатки) требуется дополнительная работа.

|

| Рис. 21. Изменение силы прокатки во времени |

На рис. 21 заметен интенсивный рост силы прокатки в указанный промежуток времени. С момента времени τ = 1,8 с заканчивается формирование внешних боковых зон, и процесс прокатки стабилизируется. Величина силы прокатки при установившемся режиме деформации достигает 1080 кН и в дальнейшем не изменяется.

Заключение

В результате конечноэлементного моделирования технологических процессов прошивки трубной заготовки, периодической прокатки на маятниковом стане и продольной прокатки полосы в фасонном калибре были определены поля напряжений и деформаций в заготовке, а также энергосиловые параметры процессов. Применение при решении указанных задач эйлеровой модели движения сплошной среды позволило получить достоверные результаты по формоизменению заготовки в ходе рассмотренных процессов прокатки.

На основе анализа результов МКЭ-моделирования прокатки прямоугольной полосы в фасонном калибре установлено, что на стадии разработки технологического процесса была допущена ошибка в конструкции калибра, в связи с чем ожидаемой степени заполнения калибра достичь не удастся.

Результаты решения рассмотренных задач показывают, что применение подхода Эйлера при численном анализе технологических процессов обработки давлением обеспечивает достоверную количественную и качественную оценку характера течения материала заготовки при деформации и энергетических параметров процесса деформирования. Можно утверждать, что предложенный подход может быть успешно использован для оценки формоизменения полос при проектировании новых калибровок сортовых станов.

Список литературы

- Малинин Н.Н. Технологические задачи пластичности и ползучести. – М.: Высшая школа, 1979. – 118 с.

- Целиков А.И., Белянинов В.К., Калмыков В.В. Объемные задачи теории прокатки //Труды МВТУ. – 1984. – ╧ 412. – Машины и агрегаты металлургического производства. – ;С.8 – 24.

- Калмыков В.В., Ананьев И.Н., Байрамов О.Ф. Расчет энергосиловых параметров и формоизменения при прокатке в черновых клетях широкополосных станов методом конечных элементов //Труды МВТУ. –1984. – ╧ 412. –Машины и агрегаты металлургического производства. – С. 57 – 67.

- Зенкевич О. Метод конечных элементов в технике: Пер. с англ. – М.: Мир, 1975. – 542 с.

- Сегерлинд Л. Применение метода конечных элементов: Пер. с англ. – М.: Мир, 1979. – 480 с.

- Восканьянц А.А., Иванов А.В. Моделирование процесса поперечно-винтовой прокатки на основе эйлерова описания движения сплошной среды // Наука и Образование: Электронное научно-техническое издание. – 2009. – Вып. 1. 0420900025\0006 (http://technomag.edu.ru/doc/113356.html).

- Дмитриев А.М., Воронцов А.Л. Об использовании метода конечных элементов // Непрерывные процессы обработки давлением. Тезисы докладов Всероссийской научно-технической конференции. Москва, 14-15 апреля 2004 г. / МГТУ им. Н.Э.Баумана. – М., 2004. – С.86.

- Колмогоров В.Л. Численное моделирование больших пластических деформаций и разрушения металлов // Кузнечно-штамповочное производство, 2003, ╧2. – С.4 – 16.

- Чекмарев А.П., Ваткин Я.Л., Ханин М.И. Прошивка в косовалковых станах. – М.: Металлургия, 1967. – 240 с.

- Иванов А.В., Восканьянц А.А. Конечно-элементное моделирование процесса поперечно-винтовой прокатки сплошной заготовки на основе эйлерова описания движения сплошной среды // Сборник трудов Пятой конференции пользователей программного обеспечения CAD-FEM GmbH (Москва, 21–22 апреля 2005 г.) / Под. ред. А.С.Шадского. – М.: Полигон-пресс, 2005. – С. 227 – 237.

- Хензель А., Шпиттель Т. Расчет энергосиловых параметров в процессах обработки металлов давлением: Справ. изд. Пер. с нем. М.: Металлургия, 1982. – 360 с.

- Целиков А.И., Никитин Г.С., Рокотян С.Е. Теория продольной прокатки. – М.: Металлургия, 1980. – 320 с.

- Hallquist J.O. LS-DYNA Theoretical Manual. – Livermore: LSTC, 1998. – 497 p.

- Мастеров В.А., Берковский В.С. Теория пластической деформации и обработка металлов давлением. – М.: Металлургия, 1975. – 296 с.

Публикации с ключевыми словами: метод конечных элементов, прошивка трубной заготовки

Публикации со словами: метод конечных элементов, прошивка трубной заготовки

Смотри также:

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||