научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 12, декабрь 2009

УДК: 62-408

kolobov@laspace.ru , victorfa@mail.ru

МГТУ им.Н.Э.Баумана

В массовом производстве контроль отклонений от цилиндричности и прямолинейности оси деталей типа валов можно осуществлять в автоматизированном режиме, используя сканирующие устройства, которые расположены в N сечениях по длине детали.

Оценим точность и методологию автоматизированного измерения отклонений от прямолинейности оси цилиндрических деталей на примере центрирования чурака в центрирующем загрузочном устройстве лущильного станка автоматической линии для производства фанерного шпона.

Назовем линию, проходящую через координаты центров поперечных сечений детали осью детали.

При сканировании поверхности детали в N сечениях по длине с последующим гармоническим анализом профиля поперечных сечений получаем массив из N эксцентриситетов поперечных сечений и массив фазовых углов эксцентриситетов. Эти два массива описывают положение в пространстве оси детали.

При простой кривизне в одной плоскости эта кривая представляет собой кривую второго порядка, расположенную в плоскости, проходящей через ось центров устройства проворота детали при сканировании. При сложной кривизне детали кривая будет описываться многочленом более высокого порядка.

Наиболее распространенным способом аппроксимации экспериментальных данных применяющимся в практике является метод наименьших квадратов, разработанный Гауссом.

Если при известном массиве пар экспериментальных данных ![]() ищется аппроксимирующая функция

ищется аппроксимирующая функция ![]() , то критерием выравнивания будет выражение

, то критерием выравнивания будет выражение

![]() .

.

При выравнивании прямыми ![]() необходимым и достаточным условием того, чтобы точки массива экспериментальных данных

необходимым и достаточным условием того, чтобы точки массива экспериментальных данных ![]() лежали на прямой, является пропорциональность разностей

лежали на прямой, является пропорциональность разностей ![]() и

и ![]() (i = 2, 3,…n), т.е.

(i = 2, 3,…n), т.е. ![]() .

.

При использовании для записи выражений суммирования ![]() выражения для определения коэффициентов a и b прямой имеют вид

выражения для определения коэффициентов a и b прямой имеют вид

![]()

Оценим точность аппроксимации реальной оси чурака прямой линией, параметры которой определены методом наименьших квадратов (по алгоритму Гаусса).

Оценку проводим для чурака круглого сечения с осью, лежащей в одной плоскости. По ГОСТ 9462-88 допускается величина простой кривизны детали 2-го сорта до 3% от длины чурака. При длине чурака 1600мм максимальная кривизна составит 48мм.

В первом приближении принимаем, что реальная ось чурака описывается синусоидой. При простой кривизне чурака можно рассматривать плоскую задачу, ограничиваясь аппроксимацией, например, в плоскости XZ.

На рисунке 1 представлены результаты аппроксимации синусоидальной оси детали прямой линией при различном числе сканируемых сечений по длине. Для простоты сечения равномерно располагаются по длине чурака.

|

||

|

Рис.1. Аппроксимирующие прямые осевой линии детали при различном числе сечений сканирования |

Численные значения эксцентриситета аппроксимирующей прямой относительно оси проворота детали приведены в таблице 1.

Таблица 1

|

N |

3 |

5 |

7 |

9 |

11 |

13 |

15 |

|

e, мм |

16.0 |

23.17 |

25.59 |

26.81 |

27.55 |

28.04 |

28.40 |

|

N |

17 |

19 |

21 |

23 |

31 |

41 |

51 |

|

e, мм |

28.66 |

28.87 |

29.04 |

29.17 |

29.54 |

29.79 |

29.94 |

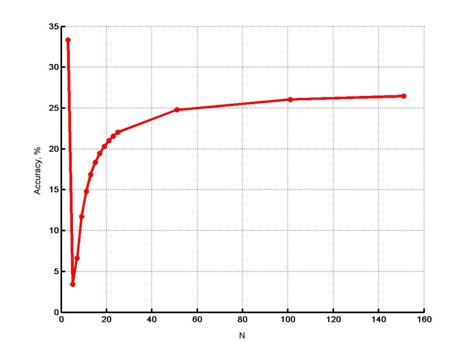

График динамики сходимости метода представлен на рисунке 2.

|

|

|

Рис.2. Динамика сходимости метода аппроксимации осевой линии детали прямой в зависимости от числа N сечений сканирования |

При круглом сечении и искривлении оси детали по синусоидальному закону диаметр фанерной зоны равен ![]() (см. рис.3), а оптимальная коррекция оси детали – 0,5е.

(см. рис.3), а оптимальная коррекция оси детали – 0,5е.

|

|

|

Рис.3. Уменьшение фанерной зоны при искривлении оси детали. |

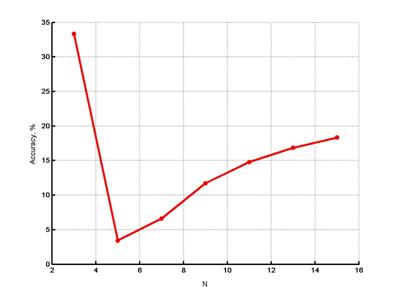

График погрешности метода представлен на рисунке 4. За точное значение положения аппроксимирующей прямой относительно оси проворотного устройства (или оси лущильного станка) принято значение, равное 0,5е.

|

|

|

Рис.4. Зависимость точности аппроксимации от количества сечений N по длине детали |

Эта же зависимость в более крупном масштабе представлена на рисунке 5.

|

|

|

Рис.5. Зависимость точности аппроксимации от количества сечений N по длине детали для 3£N£15 |

Из графиков видно, что зависимость точности аппроксимации оси детали прямой линией методом наименьших квадратов от количества сканирующих устройств имеет экстремум, соответствующий 5 сканирующим устройствам. Погрешность метода при этом составляет около 3,4%.

При неравномерном расположении сканирующих головок по длине детали точность метода можно повысить. Покажем это на примере сканирования 5 лазерными головками.

Сместим головки ╧2 и ╧4 от середины детали (см. рис.6).

|

|

|

Рис.6. Схема размещения сканирующих головок |

Коэффициент смещения ![]() .

.

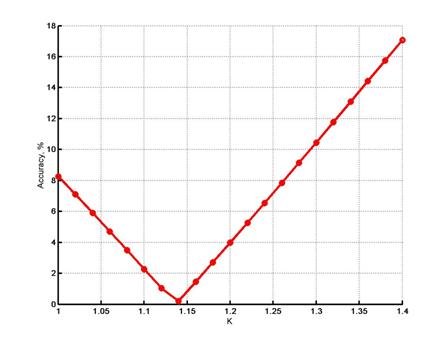

График зависимости погрешности метода оптимизации от величины коэффициента смещения представлен на рисунке 7.

|

|

|

Рис.7. Зависимость ошибки оптимизации от величины коэффициента смещения К для 5 сканирующих устройств |

Зависимость имеет минимум, равный 0,2% при К = 1,14.

Литература:

1. Справочник по математике для инженеров и учащихся втузов. Бронштейн И.Н., Семендяев К.А. –М.: Наука. 1981.

2. ГОСТ 9462-88 Лесоматериалы круглые лиственных пород. Технические условия.

Публикации с ключевыми словами: автоматизированные измерения

Публикации со словами: автоматизированные измерения

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||