научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 09, сентябрь 2009

kim0886@mail.ru

МГТУ им. Н.Э. Баумана

В настоящее время всё большие требования предъявляются к качеству изделия, стабильности технологических процессов, ресурсу работы технологического оборудования. Данные проблемы позволяют решить совершенствующиеся со временем системы управления технологическим процессом и оборудованием. Однако развитие новых технологий изготовления деталей методом обработки давлением ставит и новые проблемы в вопросах управления этими технологическими процессами. Одной из таких технологий является технология штамповки металлов в твердожидком состоянии (тиксоштамповка и реоштамповка).

Тиксоштамповка позволяет повысить механические свойства металла, размерную точность поковки (одновременно с увеличением сложности фасонной поверхности), коэффициент использования материала. Входными параметрами тиксоштамповки являются:

- температура заготовки;

- время транспортировки заготовки от нагревательного устройства к штампу;

- температура нагрева штампа;

- скорость деформирования;

- время выдержки заготовки под давлением;

- точность позиционирования;

Определить, какой из этих параметров в большей мере влияет на качество полученного изделия, стабильность технологического процесса сложно. Это требует проведения множества экспериментов.

На кафедре «Технологии обработки давлением» МГТУ им. Н. Э. Баумана была разработана система числового программного управления гидравлическим прессом ПД476 (силой 1600 кН) (рис. 1) [2].

|

|

|

Рис. 1. Схема системы числового программного управления гидравлическим прессом. |

Однако данная система в большей мере предназначена для ГОШ. Система управления для тиксоштамповки требует установку некоторого дополнительного оборудования и изменения логики работы программы управления.

На рис. 2 представлена интегральная схема числового программного управления и мониторинга гидравлическим прессом для тиксоштамповки.

|

|

|

Рис. 2. Интегральная схема числового программного управления и мониторинга гидравлическим прессом для тиксоштамповки. |

В состав системы ЧПУ входят:

- устройства измерения;

- устройства управления;

- программа для анализа и управления.

Устройство измерения представляет собой систему сбора данных “Spider8” (рис.3) с возможностью подключения датчиков измерения механических величин (тензометрические, индуктивные, пьезорезистивные), внешних источников электрических сигналов (напряжения, тока, частоты, последовательность импульсов) и термопары.

|

|

|

Рис. 3. Система сбора данных “Spider8” |

В данной системе ЧПУ использовались датчики перемещения (фирмы HBM, Германия), датчик избыточного давления (фирма HBM, Германия), датчик силы (мессдоза) (изготовлена на кафедре МТ6), термопара (рис. 4).

|

|

|

|

|

|

а) |

б) |

в) |

г) |

|

Рис. 4. Датчики, используемые в системе ЧПУ: |

|||

Устройство управления представляет собой пять транзисторных ключей, которые управляют подачей напряжения на реле (12в, 7А). Из них четыре реле задействованы для управления электромагнитами золотников гидропресса (рис. 5).

|

|

|

Рис. 5. Электромагниты золотников гидронасосной станции пресса. |

Одно реле предназначено для управления электродвигателем гидростанции. Напряжение для переключения реле снимается с блока питания, состоящего из понижающего трансформатора, выпрямителя (диодный мост) и фильтра пульсаций (конденсатор) (рис. 6).

|

|

|

Рис. 6. Электрическая принципиальная схема блока управления |

Переключение реле осуществляется путем подачи на транзисторный ключ сигнала логическая 1 (+5В) или логический 0 (0В). Сигнал снимается с параллельного порта компьютера (LPT). Для защиты порта используется гальваническая развязка. Управление сигналом реализуется при помощи вышеописанной программы.

Программа для анализа показаний системы измерения и управления прессом создается в среде программирования LabView.

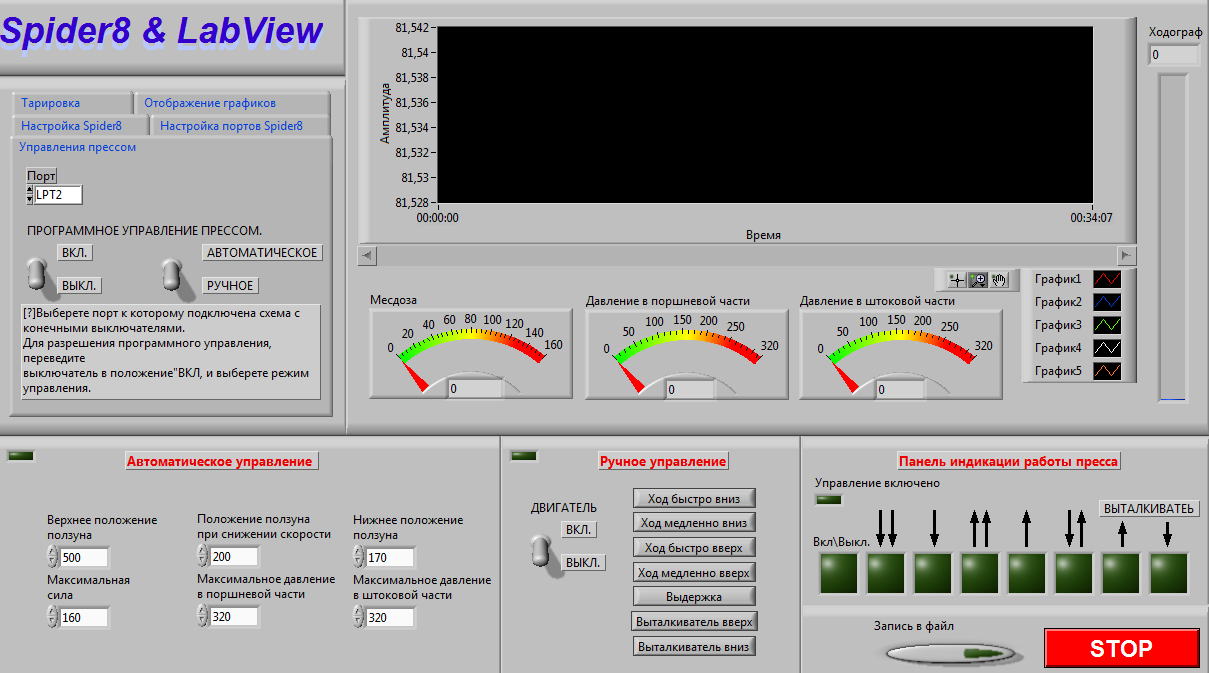

LabVIEW называется средой разработки Виртуальных Приборов (ВП), так как внешний вид и функциональность повторяет традиционный физический прибор. Сначала создается интерфейс и лицевая панель ВП, используя многочисленные управляющие элементы и индикаторы (лимбы, ручки регулировки, тумблеры, кнопки, графики, лампочки и т.д.) (рис. 7). После создания лицевой панели, определяется функциональность ВП, путем помещения на блок-диаграмму код программы в виде других ВП и структур LabVIEW, для управления элементами лицевой панели. Таким образом, код LabVIEW напоминает блок-схему.

Ранее созданную программу управления гидравлическим прессом (рис. 7) возможно применять для операций горячей объёмной штамповки, при этом производить мониторинг основных величин, таких, как силу пресса, давление в поршневой и штоковой части цилиндра, ход ползуна. Дальнейшее усовершенствование программы позволяет использовать её и для операций тиксоштамповки. Для этого разработан виртуальный подприбор (ВПП), который может использовать основные показатели мониторинга и настройки Spider&LabView (рис. 8). Однако логика управления ВПП принципиально иная.

|

|

|

Рис. 7. Лицевая панель ВП системы управления гидравлическим прессом для ГОШ |

|

|

|

Рис. 8. Лицевая панель ВПП системы управления гидравлическим прессом для тиксоштамповки |

Чтобы понять и правильно составить логику работы системы управления, необходимо понять саму суть процесса тиксоштамповки, выявить основные зависимости входных и выходных величин.

Важнейшую роль в этом процессе играет как непосредственно деформирование, так и подготовка заготовки к деформированию, а именно точное определение её химического состава, геометрические размеры, твёрдость, глобулярная структура, нагрев заготовки, время транспортировки от индуктора к штампу. Разработанная программа позволяет управлять только процессом деформирования, поэтому остановимся подробнее на этом этапе.

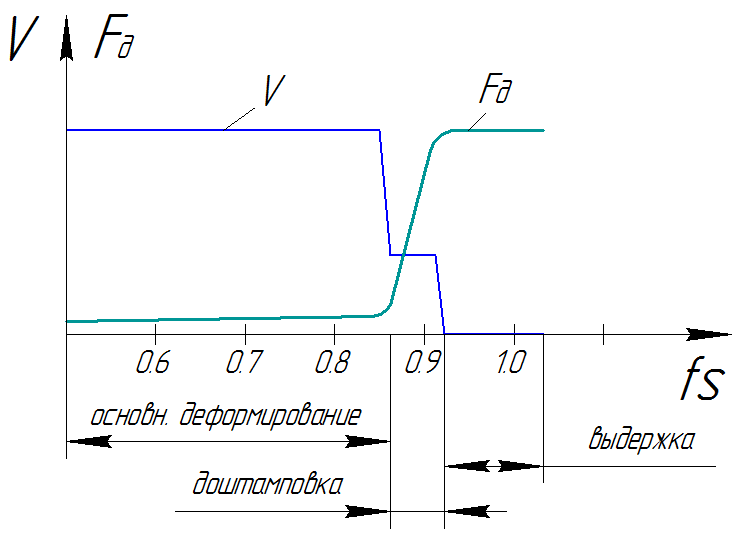

Процесс деформирования в тиксоштамповке можно разделить на три этапа (рис. 9):

- заполнение основной полости штампа (максимальное использование свойств тиксотропности);

- доштамповка (заполняются труднодоступные полости штампа);

- выдержка под давлением.

|

|

|

Рис. 9. Этапы процесса деформирования в тиксоштамповке; зависимость скорости и силы деформирования от содержания твёрдой фазы в заготовке |

Заготовка, поступающая в штамп должна иметь строго определённую температуру, лежащую в пределах между линиями солидуса и ликвидуса. От правильности выбора этой температуры, равномерности ее распределения по сечению заготовки, а так же общего времени нагрева зависит состояние микроструктуры (количество твердой и жидкой фазы) заготовки перед штамповкой, то есть степень проявления эффекта тиксотропности. При этом и сам штамп должен быть подогрет минимум до 250 °С. Определить содержание твердой фазы возможно по температуре заготовки.

Перед деформирование и на этапе основного деформирования содержание твердой фазы в заготовке должно быть fs= 0.5…0.85 от общей массы. Данный показатель фиксирует термопара, установленная в штампе. Система управления отслеживает изменение температуры и при достижении заданной величины, при которой fs= 0.85, снижает скорость движения ползуна (этап доштамповки). На этом этапе сила деформирования резко возрастает, а процесс тиксоштамповки становится близок к процессу горячей объемной штамповки.

Момент перехода к последнему этапу деформирования - выдержке под давлением – определяет уже не температурный показатель. Дело в том, что заготовка может остыть раньше, и программа перейдёт на выдержку прежде, чем заготовка заполнит полость штампа. Поэтому на данном этапе обратная связь осуществляется по показаниям мессдозы. Заранее задаётся величина силы деформирования по достижению которой, ползун пресса останавливается и переходит на выдержку под давлением. В этот момент начинает работать таймер, определяющий время выдержки. Этот этап штамповки играет важнейшую роль в определении качества полученного изделия, формировании структуры материала.

В программе также задаётся момент начала работы выталкивателя. Выталкиватель начинает работу при прохождении ползуна определённой заданной точки при движении вверх.

Предусмотрена система предохранения, останавливающая ползун пресса, в случае попадания в штамп посторонних предметов. Она срабатывает, при превышении допустимой силы и останавливает работу пресса. Однако ползун при этом остаётся в положении, при котором сработала система предохранения.

Для вывода его в нулевую точку, а также для точного позиционирования ползуна перед работой имеется функция «вывод в нуль». Нулевая точка определяется предельным верхним положением ползуна, которое, в свою очередь, определяется пользователем.

Вывод: в работе рассмотрена и доработана система управления гидравлическим прессом ПД476 (силой 1600кН), при этом стало возможным использовать её не только для операций горячей объёмной штамповки, но и для тиксоштамповки. Разработана управляющая программа для данной системы управления, учитывающая специфику выполнения технологической операции тиксоштамповки на гидравлическом прессе.

Список литературы:

1. Ю.А.Бочаров Кузнечно-штамповочное оборудование: учебник для студ. высш. учеб. заведений. - М.: Издательский центр «Академия», 2008. – 480с.

2. Поликушин А. М., Овсянников В. В. Числовое программное управление гидропрессом // Электронное научно-техническое издание Наука и Образование, 2008. http://technomag.edu.ru/doc/101105.html

3. Ю. А. Бочаров, Л. В. Хижнякова Тиксоштамповка поковок из алюминиевых сплавов (на примере А356) // Электронное научно-техническое издание Наука и Образование, 2007. http://technomag.edu.ru/doc/66787.html

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||