научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 09, сентябрь 2009

УДК 53.084.823

greenwitch37@rambler.ru

МГТУ им. Н.Э. Баумана

Моделирование технологических процессов обработки давлением требует задания кривой упрочнения деформируемого материала. На практике её получают с помощью опытов на растяжение и на сжатие. Причём опыты на растяжение позволяют получать данные при небольших степенях деформации, т.к. образец разрушается. При испытаниях на сжатие из-за более благоприятной схемы напряженного состояния разрушение наступает при больших степенях деформации. Однако неизбежное трение на контактных поверхностях приводит к неоднородности деформации по объёму образца, а, следовательно, к нарушению одноосного напряжённого состояния.

Для минимизации влияния трения в технической литературе предлагается использовать выемки различной формы, заполненные смазкой. Однако методики расчета таких образцов и оценки ошибки, вносимой в определение кривой упрочнения, отсутствуют.

Цель работы: назначить стратегию эксперимента для определения кривой упрочнения композиционного материала с остаточной пористостью менее 1 %, полученного жидкофазным спеканием.

Для достижения этой цели были поставлены следующие задачи:

-

Провести моделирование в программном комплексе DEForm осадки образца с заранее заданной кривой упрочнения;

-

без трения;

-

с трением на контактных поверхностях;

-

с выемками конической и цилиндрической формы разных размеров, заполненными смазкой;

-

Оценить точность полученных данных в сравнении с одноосным сжатием;

-

Определить оптимальные размеры выемки под смазку.

Программный комплекс DEForm-2D был выбран по причине возможности моделирования пластической деформации нескольких контактирующих тел, что невозможно, например, в комплексе QForm.

В силу симметрии задачи моделировалась половина заготовки по высоте с закреплением узлов на плоскости (линии) симметрии и с одним, верхним, штампом. Таким образом, для заготовок ![]() мм и высотой 10 мм моделировалась осесимметричная задача с размерами прямоугольника 35мм (рис. 1).

мм и высотой 10 мм моделировалась осесимметричная задача с размерами прямоугольника 35мм (рис. 1).

|

|

|

Рис.1. Исходная заготовка для расчёта осадки. |

Заготовка рассматривалась как жесткопластическое тело. Материал заготовки задавался кривой упрочнения (рис. 2), полученной экстраполяцией на большие значения деформаций данных из опытов на растяжение образцов.

|

|

|

Рис.2. Заданная кривая упрочнения деформируемого материала. |

Смазка была задана как вязкое тело, напряжение в котором линейно зависит от скорости деформации: ![]() .

.

Заготовка разбивалась на 300 конечных элементов, смазка - на 200.

Трение в задаче осадки задавалось по закону Прандтля–Зибеля с фактором трения m, равным 0,1 и 0,2. В задачах с выемкой, заполненной смазкой, трение задавалось по Кулону с константой 0,1 для контакта металла и штампа и 0,001 для всех поверхностей, контактирующих со смазкой.

Большое значение имел шаг. Накопленная деформация вычисляется интегрированием приращения интенсивности пластических деформаций, поэтому, чем меньше шаг, тем точнее вычисляется накопленная деформация, равная логарифмической деформации ![]() в одноосном напряжённом состоянии [2]. Шаг 0,005 мм обеспечил точность значений накопленных деформаций до третьего знака, а, следовательно, и точность вычисленных значений напряжения текучести.

в одноосном напряжённом состоянии [2]. Шаг 0,005 мм обеспечил точность значений накопленных деформаций до третьего знака, а, следовательно, и точность вычисленных значений напряжения текучести.

Моделировалась осадка до половины первоначальной высоты.

|

|

|

Рис.3. Осадка заготовки без трения. |

|

|

|

Рис.4. Осадка заготовки с фактором трения m=0,1. |

|

|

|

Рис.5. Осадка заготовки с фактором трения m=0,2. |

При моделировании осадки заготовки с цилиндрической выемкой, заполненной смазкой оказалось, что смазка расходится в радиальном направлении (рис. 6). Элементы смазки вблизи оси сильно вырождаются из-за сжатия, что затрудняет расчёт.

|

|

|

|

Рис.6. Осадка заготовки с цилиндрической выемкой под смазку глубиной 0,5 мм и радиусом 1,5 мм. |

|

При моделировании осадки заготовки с конической выемкой под смазку таких проблем не возникало.

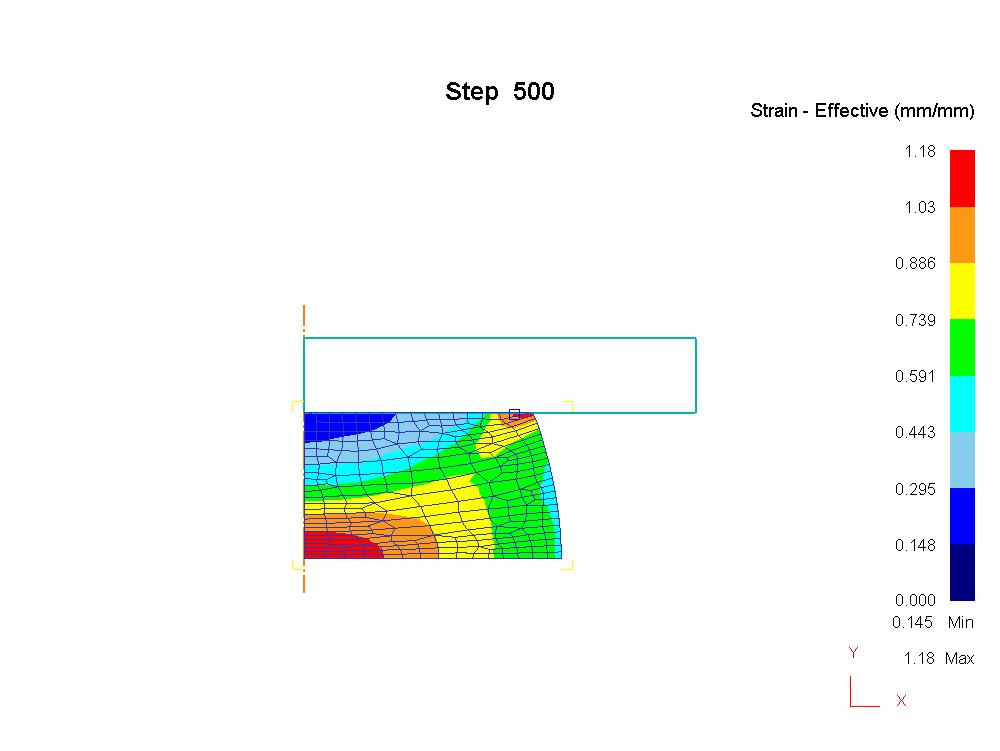

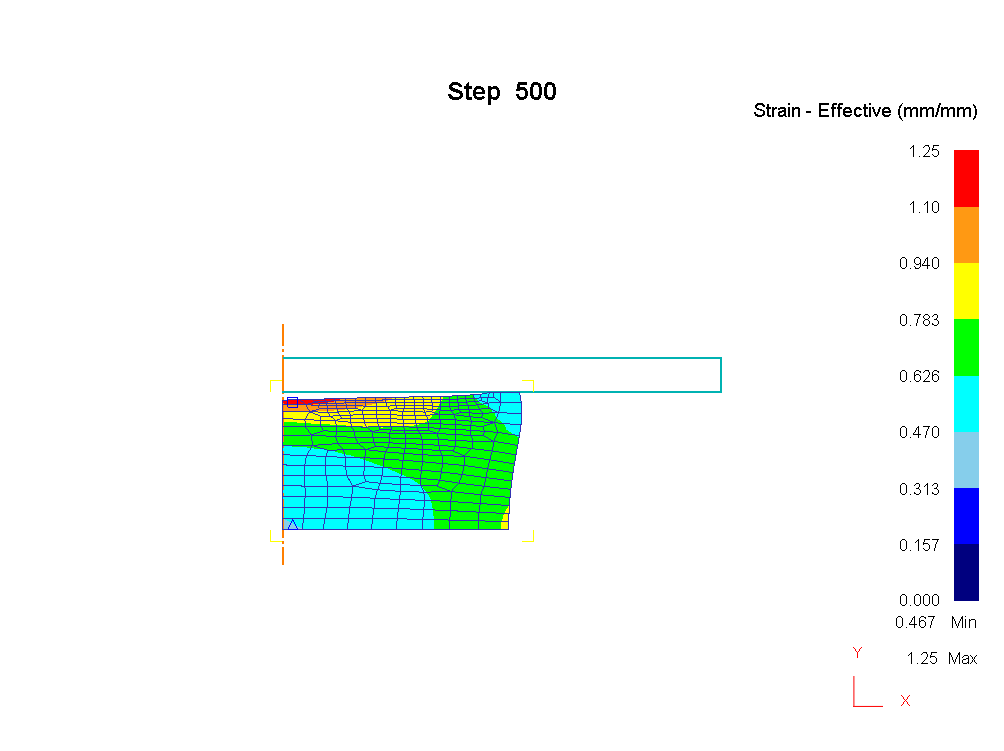

Некоторые результаты моделирования осадки заготовок с конической выемкой разных размеров приведены на рис. 7-9.

|

|

|

|

Рис.7. Осадка заготовки с конической выемкой под смазку глубиной 0,5 мм и радиусом 2,3 мм. |

|

|

|

|

|

Рис.8. Осадка заготовки с конической выемкой под смазку глубиной 0,5 мм и радиусом 2,5 мм. |

|

|

|

|

|

Рис.9. Осадка заготовки с конической выемкой под смазку глубиной 0,6 мм и радиусом 2,2 мм. |

|

Можно заметить, что в результате влияния трения при осадке деформация по объёму образца очень неоднородна, в то время как при осадке с выточкой большая часть объёма металла находится в зоне однородной деформации. Однако в первом случае значения напряжения текучести ближе к заранее заданным значениям при одном и том же значении логарифмической деформации. Вероятно, при интегрировании приращения интенсивности пластических деформаций в первом случае ![]() оказываются ближе к случаю одноосного сжатия, чем во втором.

оказываются ближе к случаю одноосного сжатия, чем во втором.

Напряжение текучести рассчитывалось как отношение силы на верхнем штампе к приведённой площади (1), вычисленной из закона постоянства объёма, для каждого шага (2). Полученные точки наносились на график предварительно заданной кривой упрочнения (рис. 10).

![]() , (1)

, (1)

где ![]() - сила на верхнем штампе,

- сила на верхнем штампе,

![]() - приведённая площадь поперечного сечения заготовки.

- приведённая площадь поперечного сечения заготовки.

![]() , (2)

, (2)

где ![]() - объём заготовки,

- объём заготовки,

![]() - начальная площадь поперечного сечения заготовки,

- начальная площадь поперечного сечения заготовки,

![]() - начальная высота заготовки,

- начальная высота заготовки,

![]() - ход деформирования.

- ход деформирования.

|

|

|

Рис.10. Кривая упрочнения и графики напряжения текучести, полученные моделированием. |

Ошибка на каждом шаге вычислялась по формуле (3):

![]() , (3)

, (3)

где ![]() - напряжение текучести, вычисленное на некотором шаге по результатам моделирования,

- напряжение текучести, вычисленное на некотором шаге по результатам моделирования,

![]() - напряжение текучести, вычисленное на том же шаге по результатам моделирования осадки без трения.

- напряжение текучести, вычисленное на том же шаге по результатам моделирования осадки без трения.

|

|

|

Рис.11. График ошибки |

На рис. 11 видно, что ошибка в вычислении напряжения текучести при логарифмической деформации ![]() в случае осадки с трением положительна и не превышает 1,6 %.

в случае осадки с трением положительна и не превышает 1,6 %.

При использовании конической выемки и варьировании глубины выемки при постоянном радиусе ошибка получается наименьшей в случае глубины 0,6 мм (для образца с радиусом 2,2 мм ![]() %). Изменяя радиусы при постоянной глубине выточки, получаем, что минимальная ошибка возникает при радиусе 2,3 мм (для образца с глубиной 0,5мм

%). Изменяя радиусы при постоянной глубине выточки, получаем, что минимальная ошибка возникает при радиусе 2,3 мм (для образца с глубиной 0,5мм ![]() %).

%).

При использовании цилиндрической выемки с глубиной 0,5 мм и радиусом 1,5 мм ошибка не превышает 1,2 % для деформаций, больших 0,2. Однако проверка других размеров таких выемок затрудняется неблагоприятными условиями деформирования элементов смазки, близких к оси симметрии.

Вывод

1. Ошибка 1,6 % в вычислении напряжения текучести при логарифмической деформации ![]() является приемлемой, поэтому в качестве стратегии эксперимента следует выбрать простую осадку заготовок со смазкой.

является приемлемой, поэтому в качестве стратегии эксперимента следует выбрать простую осадку заготовок со смазкой.

2. Для проверки результатов моделирования можно также провести опыт осадки с конической выемкой глубиной 0,6 мм и радиусом 2,3 мм. Однако изготовление такой выточки потребует точной механической обработки образца.

3. В технической литературе не обнаружено сведений о построении кривых упрочнения по опытам простой осадки со смазкой (возможно, из-за явно неоднородности деформации по объёму образца). Поэтому следует провести дополнительный эксперимент для оценки адекватности результатов моделирования.

Список литературы:

-

Metall Forming and the finite element method // S.Kobayashi, S-I.Oh, T.Altan,– New York: Oxford University Press, 1989. - 310p.

-

Власов А.В. Учебное пособие по курсу «Теория обработки металлов давлением». Раздел 3. Основы теории пластичности. – www.mt6.bmstu.ru

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||