научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 09, сентябрь 2009

УДК 621.974.52

В статье для достижения цели снижения отклонений высотного размера поковок рассматривается способ управления закрытой высотой КГШП. Работа является продолжением исследований [1, 2, 3].

В настоящее время регулировка закрытой высоты для компенсации упругой деформации пресса, вызываемой отклонениями параметров технологического процесса [4, 5], производится механизмами с ручным управлением, как например в конструкциях прессов ОАО ТМП [6]. Процесс ручной регулировки и наладки прессового оборудования является очень трудоемким, длительным и требует обязательной остановки пресса и производственного процесса в линии ГОШ. Для осуществления ручной регулировки необходимо прерывать технологический процесс, что вызывает простои оборудования автоматизированной линии снижение производительности. Для разработки системы автоматического программного управления механизмом регулировки закрытой высоты, в качестве объекта управления целесообразно принять конструкцию механизма регулировки закрытой высоты КГШП 25МН производства ОАО ТМП [6].

В конструкции кривошипного горячештамповочного пресса, производства ОАО ТМП, реализованы: раздвоенный шатун, двухступенчатый привод с приводным валом, раздельные муфта и тормоз, механизм регулировки закрытой высоты с эксцентриковой втулкой в нижней головке шатуна, связанного с ползуном.

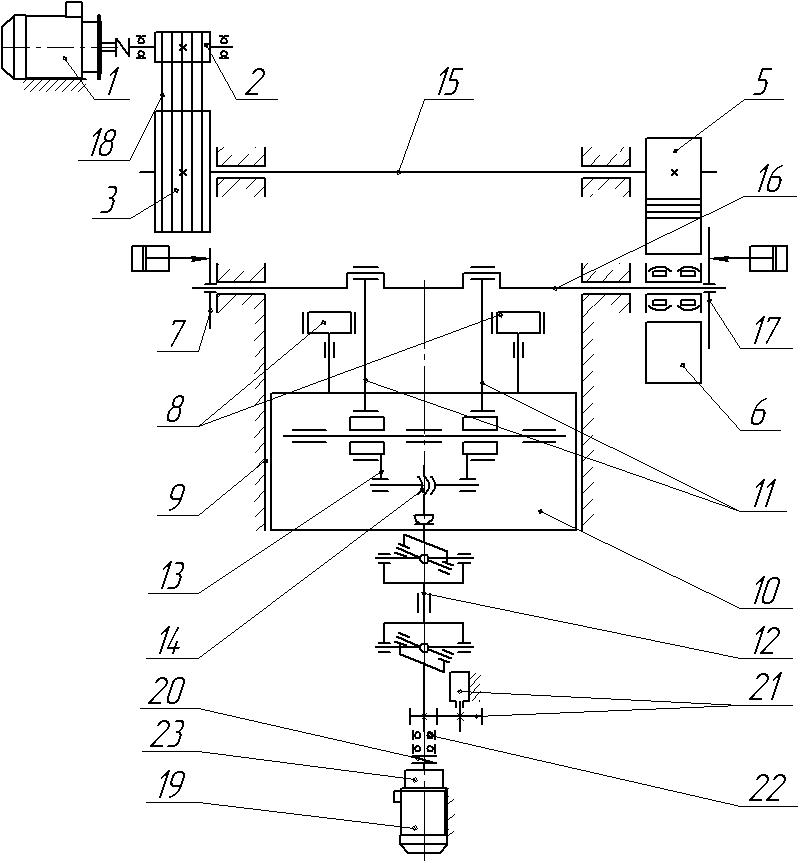

Кинематическая схема КГШП 25МН, конструкции ОАО ТМП, с механизмом регулировки закрытой высоты представлена на рис.1. В прессе уравновешивание подвижных частей осуществляется с помощью уравновешивателей 8. В направляющих станины 9 установлен ползун 10, связанный через эксцентриковую втулку 13 с нижней головкой шатуна 11. Верхняя головка шатуна 11 соединена с эксцентриковым валом 16, который через муфту 17 посредством зубчатого колеса 6, шестерни 5 и приводного вала 15 соединяется с маховиком 3. Главный электродвигатель 1 шкивом 2, клиноременной передачей 18 связан с маховиком 3.

Механизм регулировки закрытой высоты КГШП состоит из расположенной в ползуне 10 эксцентриковой втулки 13, которая связана с нижней головкой шатуна 11 и винтовой передачей 14. Вращение винтовой передачи 14 осуществляется шаговым электродвигателем 19 через редуктор 23, муфту 20, подшипниковый узел 22 карданным шлицевым телескопическим валом 12. Для отслеживания перемещения ползуна механизм считывания оборотов 21.

|

|

|

Рис.1. Кинематическая схеме КГШП 25МН с механизмом регулировки закрытой высоты. |

Для наладки закрытой высоты пресса вручную включают шаговый электродвигатель 19, вращение через редуктор 23 передается через карданный шлицевой телескопический вал 12 на винтовую передачу 14. Перемещением гайки относительно винта в винтовой передаче 14 осуществляется поворот эксцентриковой втулки 13 на необходимый угол, и таким образом происходит наладочная регулировка нижнего положения ползуна 10.

Для точного перемещения ползуна пресса необходимо разработать автоматическую систему управления механизмом оперативной регулировки закрытой высоты КГШП, позволяющую точно компенсировать упругие деформации пресса, вызванные отклонениями параметров технологического процесса. Таким образом задача точного перемещения и позиционирования ползуна пресса сводится к задаче точного поворота и позиционирования вала шагового электродвигателя 19.

В статье рассматривается способ автоматизированной оперативной регулировки закрытой высоты КГШП механизмом закрытой высоты с применением частотно–регулируемого привода (сервопривода) фирмы KEB (см. далее рис.3), в состав которого входят частотный преобразователь 18.F5.M1H-3AEA и синхронный двигатель F2.SM.000-2400 со встроенным датчиком угла поворота и скорости вала двигателя [7]. Мощность частотного преобразователя равна Pн=22кВт. Ниже, в таблице 1 представлены основные характеристики синхронного двигателя.

Таблица 1.

Основные характеристики синхронного двигателя.

|

Номинальные значения |

|

|

Номинальное напряжение Uн (В) |

400 |

|

Номинальный момент Mн (нМ) |

31,0 |

|

Номинальный ток I (А) |

17,2 |

|

Номинальная скорость вращения nн (об/мин) |

2000 |

|

Номинальная мощность Pн (кВт) |

7,9 |

|

Максимальные величины |

|

|

Максимальный момент (Нм) |

175,0 |

|

Максимальный ток Imax (A) |

78,0 |

Частотный преобразователь преобразует питающее напряжение сети в выходное импульсное напряжение посредством широтно–импульсной модуляции. Изменяя частоты и амплитуду выходного напряжения от преобразователя, по заданным алгоритмам, можно обеспечить точное позиционирование на заданной скорости вала синхронного двигателя.

Во время технологического процесса ГОШ, с помощью преобразователя частоты, в автоматическом режиме, можно обеспечить нужный режим оборотов ротора двигателя, быстрый пуск и останов вращения а также изменять направление вращения ротора. Управление частотным преобразователем может осуществляться от промышленных ЭВМ или программируемых логических контроллеров (ПЛК), с помощью внешних сигналов, рассчитываемых системой управления. Рассчитанные сигналы должны поступать на плату управления преобразователя частоты. Используя обратную связь частотного преобразователя с синхронным двигателем можно осуществлять управление и мониторинг скорости или момента на валу двигателя, контролировать ряд параметров системы управления, таких как заданную выходную частоту, ток и напряжение двигателя.

Управляя механизмом оперативной регулировки, в автоматическом режиме, от сервопривода, необходимо осуществлять мониторинг входных параметров технологического процесса для расчета системой управления управляющего сигнала частотно–регулируемым приводом, и таким образом осуществлять управление выходными параметрами технологического процесса без остановки пресса и производственного процесса в линии горячей объемной штамповки.

Схема автоматического управления механизмом регулировки КГШП с применением сервопривода показана на рис.2. В состав сервопривода входят частотный преобразователь и синхронный двигатель.

|

|

|

Рис.2. Схема системы автоматического управления механизмом регулировки КГШП с применением сервопривода. |

Входные параметры системы управления: L1–закрытая высота пресса на окончательной позиции штамповки; ∆LУПР–величина подрегулировки закрытой высоты; SП–перемещение ползуна;

Контроль входных параметров должен осуществляться датчиком положения ползуна Baluff BAW MKV-020.19-S4[8].

Выходной параметр системы управления: φУПР–сигнал поворота на заданный угол вала серводвигателя механизма регулировки. Конструкция привода механизма регулировки закрытой высоты, на базе механизма регулировки закрытой высоты КГШП 25 МН производства ОАО ТМП, представлена с частотным управлением на рис.3.

|

|

|

Рис.3. Привод механизма регулировки закрытой высоты с частотным управлением. |

Контроль углового положения вала серводвигателя осуществляется с помощью энкодера, установленного на вал двигателя. Энкодер представляет собой датчика угла поворота или скорости вращения ротора. Точность, с которой можно осуществлять мониторинг положения вала двигателя определяется разрешающей способностью энкодера. В современных решениях в сфере частотного управления точность разрешающей способности энкодеров составляет ±1 градус, что реализуется в линейное перемещение с точностью до сотых долей миллиметра.

Таким образом, с применением частотно–регулируемого привода, управляемого адаптивной системой от промышленных ЭВМ или ПЛК, наладку и автоматическую оперативную регулировку закрытой высоты КГШП можно осуществлять с точностью разрешающей способности энкодера вала двигателя и датчика положения ползуна, с учетом общего передаточного отношения всех промежуточный звеньев.

Для исследования, проверки и оптимизации работы механизма оперативной регулировки КГШП, определения особенностей и способности функционирования на режимах, обеспечивающих получение заданных параметров технологического процесса, выполнено динамическое, кинематическое и силовое моделирование работы звеньев, элементов конструкции КГШП и механизма оперативной регулировки закрытой высоты. Для решения задачи моделирования использовался программный комплекс для анализа динамических систем ПА–9 [9], предназначенный для анализа технических систем путем математического моделирования их работы. Для моделирования ГОШ на КГШП с механизмом оперативной регулировки закрытой высоты в качестве типового был принят технологический процесс штамповки шестерни второй передачи вторичного вала коробки передач из стали 25ХГМ (поковка I группы, 3–й подгруппы [10]).

При моделировании процесса ГОШ на КГШП рассмотрен случай такого взаимовлияния факторов массы и температуры, которое может привести к максимальному положительному отклонению высотного размера поковок. Для этого в программном пакете Qform [11] проведено моделирование процесса ГОШ на КГШП 25МН для заготовки шестерни массой 4,75 кг, превышающей массу заготовки номинального процесса на 5%. Температура нагрева заготовок при моделировании соответствовала допустимой нижней границе температуры нагрева данной марки стали T=1100°C. В результате моделирования в Qform получены зависимости силы деформирования от хода ползуна. Значения сил от хода для предварительного и окончательного переходов заложены в модели технологических нагрузок ПА-9.

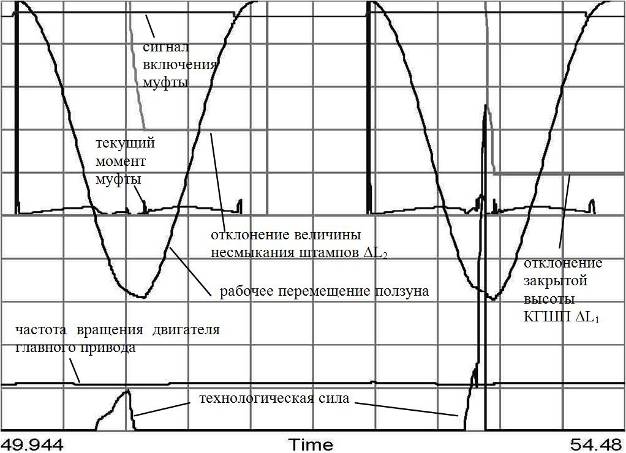

Основные параметры пресса и системы оперативной регулировки закрытой высоты, фиксируемые при моделировании процесса ГОШ на КГШП с механизмом оперативной регулировки закрытой высоты представлены на рис.4.

В процессе моделирования определялся минимальный промежуток времени, необходимый для оперативной регулировки закрытой высоты [12] КГШП. Из условия, что процессе ГОШ частота ходов КГШП 25МН в автоматическом режиме составляет 60 ходов в минуту, время технологической паузы для работы средств механизации и автоматизации, в том числе оперативной регулировки между операциями предварительной и окончательной штамповки определенно в интервале 1с.

На рис 4 представлена диаграмма рабочего хода пресса на предварительном и окончательном переходах штамповки шестерни с обозначением регистрируемых параметров без оперативной подрегулировки закрытой высоты КГШП.

|

|

|

Рис.4. Диаграмма штамповки поковки шестерни без оперативной подрегулировки закрытой высоты КГШП.

|

На рис 5 приведена диаграмма рабочего хода пресса предварительного и окончательного переходов штамповки шестерни с оперативной подрегулировкой закрытой высоты КГШП.

|

|

|

Рис.5. Диаграмма штамповки поковки шестерни с оперативной подрегулировкой закрытой высоты КГШП (остальные обозначения см. рис.4). |

Ниже, по результатам моделирования в ПА-9, в таблице 2, представлены значения отклонений величины несмыкания штампов L2 и отклонений закрытой высоты пресса L1, от значений L2=23мм и L1=3мм, соответствующих номинальному технологическому процессу без реализации управления.

Таблица 2

Отклонение высотного размера поковки на предварительном и окончательном переходах штамповки.

|

Управление |

нет |

есть |

|

Величина несмыкания L2, мм |

27 |

27 |

|

Закрытая высота КГШП L1, мм |

4,7 |

3 |

|

Отклонение величины несмыкания штампов на предварительном переходе штамповки ∆ L2, мм |

+4 |

+4 |

|

Отклонение закрытой высоты КГШП на окончательной позиции штамповки ∆ L1, мм |

+1,7 |

0 |

При моделировании, после операции предварительной штамповки, во время технологической паузы была осуществлена оперативная подрегулировка закрытой высоты КГШП 25МН. В результате, после операции окончательной штамповки, высота поковки равна номинальной 3мм.

Таким образом, для реализации автоматического управления механизмом регулировки закрытой высоты, вместо трудоемкой ручной операции наладки, необходимо использовать современные средства автоматизации, позволяющие осуществлять точное линейное позиционирование ползуна КГШП. Для снижения отклонений высотного размера поковок путем оперативного управления механизмом регулировки закрытой высоты КГШП, необходимо разработать специальную систему управления и программу, с помощью которой можно осуществлять управление механизмом регулировки в автоматическом режиме. Для оценки качества работы системы управления механизмом регулировки необходимо использовать обратную связь с использованием датчика положения ползуна.

Список литературы

-

Бочаров Ю.А. Числовое программное управление процессами и машинами обработки давлением // Кузнечно–штамповочное производство. – 2000. – ╧ 7. – С.39–46.

-

Гладков Ю.А. Разработка методики проектирования горячештамповочных комплексов на базе КГШП с адаптивным управлением для стабилизации силы деформирования: Автореф. дисс. … канд. техн. наук. – М., 2003. – 16 с.

-

Балаганский В.И., Бочаров Ю.А, Гладков Ю.А. Система программно-адаптивного горячештамповочным комплексом. // Кузнечно–штамповочное производство. – 2001. – ╧ 6. – С.26–30.

-

Пруцков Р.Н, Балаганский В. И, Смольянинова Л. М, Кольцов К. П. Компьютерное моделирование влияния различных факторов на точность штамповки поковок на КГШП // Кузнечно–штамповочное производство. – 2002. – ╧12. – С. 18–23.

-

Балаганский В.И., Пруцков Р. Н., Бочаров Ю. А. Оперативная регулировка закрытой высоты КГШП // Кузнечно–штамповочное производство. – 2003. – ╧ 3. – С.33–38.

-

Крук А.Т. Разработка научно обоснованных технологических решений по повышению точности поковок, создание на их базе и промышленное внедрение тяжелых кривошипных горячештамповочных прессов: Дисс. докт. техн. наук. Воронеж, 2006. – 435 с.

-

http://www.servotechnica.ru/

-

http://www.balluff.com

-

Складчиков Е.Н, Уваров М.Ю. Моделирование кузнечно–штамповочного оборудования средствами программного комплекса анализа динамических систем ПА–9 –М.: МГТУ им. Н. Э. Баумана, 1995. –76с.

-

Ковка и штамповка: Справочник: В 4 т. / Под ред. Е.И. Семенова. – М.: Машиностроение, 1986. –Т. 2. – 592 с.

-

Биба Н.В., Лишний А.И., Стебунов С.А. Эффективность применения моделирования для разработки технологии штамповки // Кузнечно–штамповочное производство. – 2001. – ╧ 5. –С. 39–44.

-

Yu.A. Bocharov, Yu.A. Gladkov, V.I.Balagansky, R.N. Prutskov, A.A.Antsyfyrov. Computer Simulation of Closed Gap Numerical Control and Adjustment for Hot – Die Forging Mechanical Press. Proceedings 8th ICTP October,9–13 2005, Verona, Italy, 2005.

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||