научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 07, июль 2009

УДК 621.735.043

Российская Федерация, г. Рыбинск,

Рыбинская государственная авиационная технологическая академия им. П. А. Соловьева,

кафедра «Обработка материалов давлением»

Научный руководитель: М. Л. Первов

кандидат технических наук, доцент,

заведующий кафедрой «Обработка материалов давлением»

aniframanna@mail.ru

Проблема увеличения долговечности деталей, узлов и изделий является одной из важнейших в машиностроении. Особенно остро проблема долговечности стоит при проектировании, разработке, производстве, эксплуатации и ремонте высокотемпературных авиационных газовых турбин. Главным признаком развития авиационной промышленности является непрерывное увеличение температуры газа перед турбиной, снижение удельной массы, повышение степени сжатия воздуха в компрессоре. Это ведет к существенному увеличению напряженности лопаток турбин и компрессоров, к усложнению конструкции и увеличению стоимости авиационных двигателей.

Задача разработки и внедрения новых высокоэффективных методов увеличения прочностных свойств, коррозионной стойкости металлов, сплавов, покрытий и изделий является важнейшей в решении проблемы повышения долговечности лопаточных элементов газотурбинных двигателей.

Целью данной работы является разработка технологического процесса изготовления лопаток с защитным покрытием методом изотермического выдавливания биметаллической заготовки под изотермическую штамповку.

В ходе данной работы нужно решить следующие задачи:

1. Разработать технологический процесс изготовления лопатки ГТД.

2. Сравнить предлагаемый технологический процесс изготовления лопатки с существующими технологическими процессами получения лопаток с защитным покрытием.

Проблема высокотемпературных покрытий весьма важна для машиностроения, в частности для обеспечения долговечности высокотемпературных узлов и деталей газовых турбин. Прежде всего к ней следует отнести обеспечение высокой коррозионной стойкости, прочности и пластичности покрытия.

Развитие высокотемпературных покрытий непосредственно связано с разработкой жаропрочных сплавов для ГТД и с решением проблем сохранения несущих свойств высокотемпературных деталей в течение заданного ресурса.

Покрытия, применяемые в авиадвигателестроении, бывают как металлические, так и не металлические. В данной работе рассматриваются только металлические покрытия.

Защитные биметаллические покрытия используются в различных отраслях техники [1]:

1. Защита лопаток турбин и неохлаждаемых камер сгорания из тугоплавких металлов в двигателях.

2. Создание нагревателей, применяемых для высокотемпературных атмосферных печей (с температурой эксплуатации до 1900...2000ºC), основу которых составляют Mo-W сплавы с защитными покрытиями.

3. Упрочнение режущего и обрабатывающего инструмента из твердого сплава типа WC-Co, используемого для резания труднообрабатываемых вязких сталей и сплавов.

4. Для нанесения износостойких и антикоррозионных покрытий в парах трения, в том числе, для подшипников скольжения, упорных колец и валов, изготовленных из дешевых низкоуглеродистых сталей.

Защита лопаток газовых турбин от разрушающего воздействия газового потока является важнейшим условием обеспечения их высокой надежности. Механическое воздействие газового потока на лопатки газовых турбин характеризуется значительной неоднородностью температурного поля, напряжений и деформаций, многократностью приложения нагрузок.

Производство лопаток основано на различии конструкций самих лопаток. С точки зрения сопротивления материалов расчетную схему данной конструкции можно представить в виде балки с консольной заделкой, подверженная осевому растяжению распределенной нагрузкой, то есть с учетом радиуса вращения площади и массы элементарных поперечных сечений. Такая балка в результате контакта с воздухом подвергается воздействию изгибающей нагрузки. Поэтому такая конструкция должна иметь плавно увеличивающуюся площадь поперечного сечения в направлении от обреза пера к замку. Место перехода от замка к перу является опасным сечением. Перепад площадей поперечных сечений является концентратором напряжений, а с технологической точки зрения – местом концентрации возможных дефектов изготовления, таких как трещины различного характера, заковы и так далее. Поэтому переход должен быть плавным в виде радиуса или галтели.

Основные проблемы при изготовлении заготовок лопаток можно отнести следующие [2]:

-резкое отличие в геометрических размерах и площадях поперечных сечений замковой части и пера лопатки;

-сложная геометрия пера лопатки и тонкое полотно, толщина которого соизмерима с высотой облоя, поковки относятся к длинноосным;

-специфика пластического деформирования штампуемого материала определяется его свойствами.

Заготовка для получения лопаток - пруток цилиндрический, диаметр которого выбирается из условия усреднения площади поперечного сечения замковой и перовой части.

Для набора поперечного сечения замковой части применяется операция горячей высадки на горизонтально-ковочной машине, а для приближения профиля и площади пера лопатки к требуемой, используют операцию и переходы горячего вальцевания, при этом перовая часть получает некоторое удлинение. Эта операция осуществляется на ковочных вальцах. Обычно заготовки под штамповку получают только высадкой или только горячей вальцовкой. Затем следует штамповка, как правило, в открытых штампах с последующей обрезкой облоя. Альтернативным способом получения промежуточных заготовок является выдавливание.

В качестве финишной операции при изготовлении пера может быть применена холодная вальцовка. После нее не требуется механическая обработка со снятием стружки. Однако этот процесс требует высокоточных штампованных заготовок, и получил широкое применение только для высоколегированных сталей и сплавов. Основное назначение этого процесса - выглаживание поверхности.

Основные технологические маршруты получения лопаток ротора компрессора могут быть классифицированы по нескольким самым известным и распространенным методам [2].

Метод 1:

- отрезка исходной мерной заготовки от прутка;

- переходы горячей вальцовки для оформления перовой части;

- переходы штамповки;

- обрезка облоя.

Метод 2:

- отрезка исходной мерной заготовки от прутка;

- наборные переходы высадки замковой части;

- переходы штамповки;

- обрезка облоя.

Метод 3.

- отрезка исходной мерной заготовки от прутка;

- наборные переходы высадки замковой части;

- переходы горячей вальцовки для оформления перовой части;

- переходы штамповки;

- обрезка облоя.

Метод 4.

- отрезка исходной мерной заготовки от прутка;

- осадка мерной заготовки по образующей;

- выдавливание заготовки под штамповку;

- переходы штамповки;

- обрезка облоя.

Рассмотренные выше варианты являются основными, то есть наиболее широко используемыми маршрутами технологических процессов получения заготовок лопаток. При этом использование других методов получения заготовок не исключается.

При сравнении с другими процессами обработки материалов давлением (прокатка, высадка, ковка) выдавливание имеет следующие преимущества [4]:

1. Механическая схема деформации – всестороннее неравномерное сжатие – характеризующая процесс выдавливания, является схемой, обеспечивающей наибольшую пластичность деформируемого металла. Поэтому выдавливанием можно деформировать малопластичные по природе металлы и сплавы.

2. Выдавливанием можно получить сплошные и полые профили очень сложной формы поперечного сечения. Размеры и форму поперечного сечения можно плавно или ступенчато изменять по длине профиля пера.

3. Выдавливание целесообразно применять при малосерийном производстве даже таких профилей, которые можно изготавливать даже прокаткой (турбинные лопатки, требующие разных типоразмеров при небольших количествах).

4. При выдавливании обеспечивается высокая точность размеров сечения по сравнению с горячей прокаткой.

Таким образом, применение процесса выдавливания значительно сократит трудоемкость при получении заготовок лопаток и его целесообразно применять взамен операций высадки и вальцовки.

Нанесение защитного биметаллического покрытия может осуществляться различными способами [1]:

1. Плазменное напыление на воздухе или в вакууме. Данный метод имеет ряд ограничений по его применению. Покрытия, полученные данным способом, обладают недостаточной плотностью и прочностью сцепления с поверхностью детали, размеры покрываемого изделия ограничены размерами вакуумной камеры. По данному методу возможно применение только порошков и только металлов со стабильной жидкой фазой. Так же существует трудность получения тонких покрытий и высокая стоимость технологического оборудования.

2. Электро-лучевое напыление. Наиболее существенным недостатком данного метода является получение металлического покрытия со столбчатостью кристаллов, слабо связанных между собой. Наличие широких границ между столбчатыми зернами оказывает отрицательное влияние на механические свойства материалов защищаемых деталей и снижает их жаростойкость.

3. Катодное распыление. Одним из недостатков метода является низкая производительность процесса (скорость осаждения покрытия составляет около 2000 нм/мин.)

4. Лазерное осаждение. К недостаткам процесса следует отнести образование пор, связанное с явлением кавитации, и значительных растягивающих остаточных напряжениях в покрытии, которые приводят к растрескиванию слоев и оказывают отрицательное влияние на циклическую долговечность сплавов.

5. Диффузионный метод обладает рядом недостатков: хрупкость покрытия при толщине более 0.04 мм; быстро растрескивается защитное покрытие, что снижает долговечность лопатки; низкая долговечность покрытия при высоких температурах; появление хрупких интерметаллидных фаз на поверхности раздела «основной металл - покрытие».

Вышеперечисленные методы являются методами получения биметаллических изделий без применения пластической деформации.

Совместным пластическим деформированием можно получать самые различные слоистые металлические полуфабрикаты: листы, полосы, ленты, трубы, панели, профили, прутки, проволоку и штамповки. Почти все известные сейчас способы пластического деформирования металлов применяют и для производства слоистых изделий. Основными способами обработки металлов давлением используемыми в промышленных условиях при производстве слоистых металлов и изделий, являются: плоская прокатка, пильгерная и сортовая прокатка, прессование (выдавливание), гидроэкструзия (прессование жидкостью), штамповка на прессах и волочение. Путем совместного пластического деформирования можно получить различное соотношение толщин слоев в изделии. Их толщина определяется состоянием металла в условиях пластического деформирования, конструкцией исходной заготовки, мощностью применяемого оборудования и специфическими особенностями того или иного способа ОМД.

По предлагаемому технологическому процессу защитное покрытие будет наноситься при помощи пластической деформации двух металлов, а именно выдавливанием сложной заготовки. Заготовка будет состоять из нескольких частей (Рис.1).

Рисунок 1 – Сборная заготовка.

После того как заготовка будет собрана, поверхность ее подготовлена для дальнейшего деформирования (нанесение смазки), заготовка нагревается до температуры штамповки и выдавливается в изотермических условиях (Рис.2).

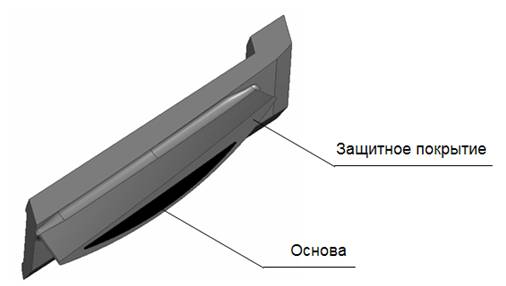

После получения выдавленной биметаллической заготовки она укладывается в штамп для изотермической штамповки и деформируется. Далее следуют операции обрезки облоя и калибровки. После завершения всех операций полученная биметаллическая штамповка лопатки отправляется на механическую обработку, и получается готовая лопатка с защитным покрытием (Рис. 3).

Например, нанесение защитного покрытия на лопатки из жаропрочного сплава на основе алюминия, например АК4-1.

Сплав АК4-1, как известно, имеет низкую коррозионную стойкость в агрессивной среде, например в парах воды. Для защиты от коррозии берут пруток требуемого размера из сплава АК4-1 и стакан требуемых размеров из коррозионостойкого сплава алюминия АМц. Основу вставляют в стакан, нагревают до температуры деформации и помещают собранную заготовку в контейнер пресса, а затем выдавливают биметаллическую заготовку.

Рисунок 2 – Схема изотермического выдавливания.

Рисунок 3 – Лопатка с защитным покрытием.

После чего выдавленную заготовку нагревают до температуры деформации и штампуют лопатку.

Предлагаемый способ изготовления лопатки с защитным покрытием из биметаллической заготовки изотермическим выдавливанием имеет следующие преимущества:

1. Экономические: сокращения расхода дорогостоящих легированных сталей и сплавов.

2. Технологические: возможность получения слоя защитного покрытия с заданной толщиной в зависимости от режимов работы лопатки.

3. Эксплуатационные: повышается устойчивость против коррозии, износа и истирания, воздействия вибрационных нагрузок, увеличить конструкционную прочность лопатки.

Список литературы:

1. Высокотемпературные материалы и покрытия для газовых турбин, Абраимов Н.Б., М., Машиностроение, 1993 г., 336с.

2. Технологическое обеспечение проектирования и производства газотурбинных двигателей, под ред. Леонова Б.Н., Новикова А.С., Рыбинск, Рыбинский дом печати, 2000г., 407 с.

3. Теория прессования металлов, 2-е изд., Перлин И.Л., Райтбарг Л.Х., М., Металлургия, 1975г., 448с.

Публикации с ключевыми словами: штамповка, выдавливание, лопатка

Публикации со словами: штамповка, выдавливание, лопатка

Смотри также:

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||