научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 07, июль 2009

УДК. 621.762

Российская Федерация, г. Рыбинск,

ГОУ ВПО «Рыбинская государственная авиационная технологическая академия имени П.А. Соловьёва»,

кафедра «Обработка материалов давлением»

Научный руководитель: М.Л. Первов

кандидат технических наук, доцент кафедры «Обработка материалов давлением»

В качестве предмета исследования в данной работе были выбраны сплавы на основе Al–Si, полученные методом высокоскоростной кристаллизации, в виде гранул. С увеличением содержания кремния понижается пластичность сплавов и ухудшается их обрабатываемость резанием. Повышение пластичности этих сплавов может быть достигнуто за счёт создания композиционного материала из смеси гранул двух сплавов, значительно отличающихся по механическим характеристикам, но имеющих один и тот же основной материал в сплаве.

При разработке научных основ создания композиционного материала необходимо установить влияние технологических параметров изготовления на структуру и эксплуатационные свойства композиционного материала. Кроме того, необходимо установить влияние структуры на технологические и эксплуатационные свойства композиционного материала. Разработка композиционного материала базируется на математической модели брикетирования смеси гранул. В процессе брикетирования смеси гранул сплавов отличающихся по своим свойствам закладывается структура будущего композиционного материала, а также его технологические и эксплуатационные характеристики. Результатом неравномерной деформации компонентов композиционного материала можно ожидать получение следующих структур брикета:

1. Структура с распределением наполнителя (в данной работе – более пластичного материала в смеси) по всему объёму брикета. Гранулы основы (в данной работе – более прочного материала в смеси) деформируются значительно меньше гранул наполнителя и остаются отдельными включениями среди гранул наполнителя.

2. Смешанная структура, которая характеризуется близкими по величине деформациями гранул основы и наполнителя.

3. Перевернутая структура, характеризующаяся образованием каркаса из наполнителя вследствие его большей деформации по сравнению с гранулами основы.

При проведении экспериментов использовался гранулируемый сплав 1379 и алюминий марки АД0 в гранулах. Необходимым условием получения достоверных результатов эксперимента являлось получение заготовок без расслоев, трещин, с равномерно распределенной плотностью по сечению и равномерной структурой. Так как заготовка отличается простой формой, наиболее предпочтительной является осадка плоским пуансоном, заходящим в полость матрицы.

Гранулы основы изготовляли из сплава на основе алюминия 1379, а гранулы наполнителя из технически чистого алюминия марки АД0.

Влияние температуры можно учесть через показатель неравномерности деформации Н, который вычисляется как отношение напряжения текучести материала основы к напряжению текучести материала наполнителя:

где ![]() – напряжение текучести материала основы;

– напряжение текучести материала основы; ![]() – напряжение текучести материала наполнителя.

– напряжение текучести материала наполнителя.

В зависимости от размера гранул основы и количества наполнителя будут изменяться размеры структурных составляющих композиционный материал. При рассмотрении вопроса формирования структуры композиционного материала примем следующие допущения: размер гранул наполнителя одинаков и имеет значение dгр, при деформации гранула основы деформируется и принимает простую форму, а гранулы наполнителя образуют каркас равномерно обволакивающий гранулы основы. При брикетировании форма гранул основы зависит от соотношения напряжений текучести материалов основы и наполнителя (показателя Н). При Н больше 1 деформация наполнителя превышает деформацию основы, и форма гранул основы меняется незначительно, в этом случае форму гранулы после брикетирования примем сферической. При брикетировании при Н равном 1 деформация гранул основы и наполнителя одинакова, в этом случае гранула из сферы будет преобразовываться в многогранник. Последний случай для нас не интересен, поэтому его рассматривать не будем. Брикетирование смеси гранул при температуре брикетирования обеспечивающей показатель неравномерности деформации Н больше 1 приводит к большей деформации гранул наполнителя. Поэтому нас интересуют процессы деформирования при Н > 1 и приблизительно до Н = 5, что соответствует температурам 450 – 600 °C, поэтому проводим брикетирование по нижнему интересующему нас пределу – при 450 °C.

В данной работе проводилось смешивание гранул двух сплавов на основе алюминия в процентном соотношении. В качестве критерия отношения была выбрана масса порции гранулы сплава. Смешивание составляющих производится имитацией движений «пьяной бочки», то есть постоянно меняющихся по направлению и силе вращательно-поступательных движений.

Нагрев оснастки для проведения брикетирования и собственно смеси для изготовления образцов производим в печи электрического сопротивления СНО-362/1042. В качестве основной выбирается температура 450 °С. В качестве смазки использовалась смесь нитрида бора и машинного масла. При засыпке гранулы имеется некоторая неоднородность распределения гранул наполнителя среди гранул основы. В данной работе важно не добиться наиболее равномерного распределения гранул по объёму брикета, а изучить поведение гранул различных гранул при деформировании брикета, поэтому такая неравномерность может показать различные случаи контакта гранул между собой.

Брикетирование производится на гидравлическом прессе ПГ – 60. После достижения усилия 5 МПа производится сброс давления, затем повторно достигается усилие в 5 МПа.

Процесс брикетирования наглядно представлен на Рис.1. Здесь:

1 – контейнер; 2 – подпор; 3 – пуансон; 4 – смесь гранул; 5 – брикет.

Рис.1 – Схема брикетирования смеси гранул: а – нагрев, б – засыпка гранул, в – установка пуансона, г – прессование, д – удаление брикета.

После остывания образца исследовали его структуру, определяли размеры, изучали наиболее характерные для таких брикетов зоны соединения гранул различных сплавов.

Исследование влияния давления брикетирования на прочность брикета показало, что с увеличением температуры давление необходимое для начала соединения уменьшается. Введение наполнителя приводит к снижению порогового значения давления во всём интервале исследованных температур. Увеличение давления брикетирования повышает прочность брикета до некоторого значения и дальнейшее повышение давления брикетирования не оказывает заметного влияния на прочность брикета.

Таблица 1.

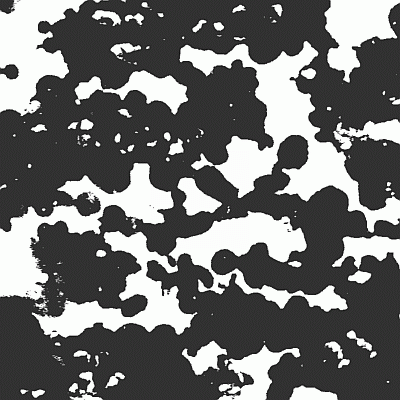

Структура брикетов с разным гранулометрическим составом.

|

|

|

|

1) 1379 (основа) ≤1мм АД0 (наполнитель) ≤1мм |

2) 1379 (основа) ≤1мм АД0 (наполнитель) >1мм |

|

|

|

|

3) 1379 (основа) >1мм АД0 (наполнитель) >1мм |

4) 1379 (основа) >1мм АД0 (наполнитель) ≤1мм |

Исследование структуры брикета показало, что при значениях давления ниже порогового значения давления брикетирования связи между гранулами развиты не значительно, между гранулами отчетливо видны границы и межгранульные поры (например, образец 4 в Таблице 1).

С увеличением давления брикетирования и повышением температуры брикетирования отмечается развитие межгранульных связей и протекание диффузионных процессов на границе контакта между гранулами. Введение в гранулы сплава 1379 гранул сплава АД0 с сопротивлением деформированию меньше чем у сплава основы улучшает образование соединения между гранулами. В результате этого повышается прочность брикета при давлениях брикетирования значительно ниже, чем для гранул сплава 1379.

Для исследования изменения структуры брикетов до и после прессования было опробовано несколько способов нанесения координатной сетки на продольно разрезанный брикет. Однако нанесение координатных сеток на брикетированные образцы не смогло дать каких-либо конкретных данных о свойствах брикетов или о характере процессов внутри материалов основы или наполнителя, так как в процессе деформирования линии координатной сетки искажались не за счёт пластического течения материала, а за счёт взаимного поворота гранул друг относительно друга, происходило активное перемешивание слоёв композиционного материала. Поэтому после проведения некоторого количества опытов от нанесения сетки пришлось отказаться.

Цель проводимого выдавливания композиционного материала заключаласься в получении структуры деформированного материала, имеющей определённые свойства и характеристики. Для того чтоб получить более прочный образец, который, однако, не будет слишком хрупким, требуется сформировать в композиционном материале матрицу из гранул более прочного основного материала. При этом более пластичный материал будет служить связующим элементом, снижающим хрупкость получаемого полуфабриката, так как при деформировании будет пластически течь, обволакивая гранулы основы. Формирование каркасной структуры начинается на стадии брикетирования и завершается при прессовании полосы или прутка. Таким образом, необходимо разработать технологические режимы формирования каркасной структуры при операциях обработки давлением.

Данная работа проводилась для выявления параметров процесса выдавливания, наиболее благоприятных для образования каркасной структуры, поэтому на опытной оснастке проводили испытания, изменяя такой параметр, как температура нагрева брикета и оснастки при выдавливании.

Диаметр контейнера составлял 20 мм, угол конусности матрицы 90 ° и диаметр выходного отверстия 10 мм (при этом коэффициент вытяжки λ = 4). В исследованиях использовали брикеты размерами: диаметр 20 мм и высота 20–25 мм, изготовленные из смеси гранул основы сплав 1379 и наполнителя сплав АД0 в количестве 70 и 30 % соответственно. Непосредственно операция выдавливания происходила следующим образом: 30–40 минут оснастка прогревалась до температуры, при которой проведиось выдавливание. Затем оснастку извлекали, смазывали внутренние поверхности смазкой (на основе нитрида бора и машинного масла), такой же как и при брикетировании. После того, как контейнер устанавливался на матрицу, производилась загрузка образцов, причём по возможности образец проталкивался внутрь контейнера до соприкосновения с конусным участком матрицы. Далее производили нагрев образца вместе с оснасткой. В это время подготавливали пресс и смазывали пуансон. После извлечения оснастки из печи производили быстрое смазывание очка матрицы (при снятом контейнере с брикетом внутри), устанавливали матрицу с контейнером на подкладку с отверстием для выхода прессованного прутка, вставляли в полость контейнера пуансон и производили выдавливание так, чтобы оставался небольшой пресс-остаток. Это требовалось для того, чтоб изучить структуру деформированного брикета в зоне деформации и на подходе к ней. Образцы после извлечения стачивались до осевого сечения, шлифовались и подвергались травлению для выявления рисунка.

При изучении продеформированных образцов опирались на теоретические положения, что деформация при выдавливании из брикета прутка приведет к образованию следующих типов структур:

1. Деформация преобразует структуру брикета в структуру каркасного типа при выдавливании прутка при температурах обеспечивающих значение Н от 1 до 3 и в структуру по типу дисперсионно-упрочненных сплавов, когда температура деформации обеспечивает Н больше 3.

2. Деформация брикета является неблагоприятной, и получить из неё каркасную структуру при любых значениях Н не возможно.

3. Деформация брикета с переходной структурой при выдавливании со значениями Н больше 1 приведет к образованию каркасной структуры и при Н меньше 1 формирование каркасной структуры будет нарушено из-за большей деформации основы.

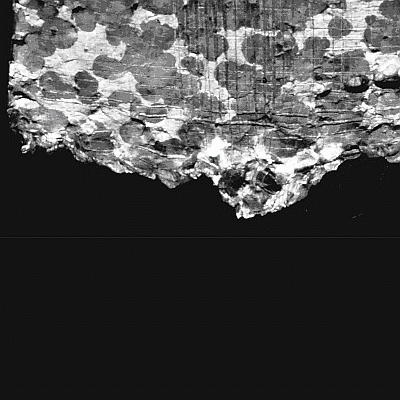

Далее рассматривали структуру полученных после выдавливания образцов и теоретически моделировали процессы, происходящие в материале. На Рис.2 представлены фотографии поверхности образца до испытания, при деформации порядка 10 мм при температуре 300 °С и при последующем «додавливании» образца (деформация ещё примерно + 10 мм) при той же температуре.

|

а) |

б) |

в) |

|

Рис.2 – Выдавливание брикетов при 300 °С: а – исходный образец; б – деформация 10 мм; в – деформация 20 мм. На рисунке тёмный цвет – основа, светлый – наполнитель. |

||

На снимках видно, что деформированный брикет имеет две основные зоны: 1) очаг деформаций; 2) зона «сдавливания». Первая зона – очаг деформаций – характеризуется активным течением материала наполнителя и кручением гранул основы, их перемещением между слоями в брикете. Отсюда – как результат нарушения межгранульных связей – разрушение брикета. Вторая зона – «сдавливания» – это та часть брикета, которая находится под давлением со стороны пуансона, но ещё не входит в очаг деформирования. Здесь можно наблюдать практически полное сохранение структуры брикета. Искажения незначительны и относятся к областям заполнения материалом наполнителя пустот. Заполнение пустот неполное и не очень активное. Чем ближе к очагу деформации, тем активнее происходит заполнение пустот.

а)  б)

б)

Рис.3 – Пример межгранульных пор вне очага деформирования (а) и их заполнения (б).

На деформированном при температуре 400 °С образце (деформация порядка 15 мм) можно выделить те же две области, что и на образцах, испытанных при 300 °С. Заполнение полостей также происходит не полностью, хотя и более активно. В очаге деформации гранулы основы перемещаются и взаимно поворачиваются, что также приводит к нарушению связей, образованных при брикетировании, однако, образец имеет более правильные внешние очертания радиуса перехода с конусного участка на цилиндрический участок. Выпирающие за поверхность гранулы (исходя из сравнения неровностей поверхности) имеют меньшее перемещение между слоями и большее в направлении течения материала по сравнению с предыдущим испытанием. Разрушение происходит, но гораздо позднее. Это, вероятно, обусловлено тем, что повышенная по сравнению с предыдущим испытанием температура способствует образованию новых связей в процессе выдавливания. Таким образом, во время испытания происходят одновременно два процесса – нарушения имеющихся связей и образования новых. Из сравнения данных испытаний можно сделать вывод о том, что дальнейшее увеличение температуры должно приводить к улучшению условий течения композитного материала.

Температура 450 °С интересна тем, что при ней проводилось брикетирование гранул, поэтому есть возможность сравнить процессы соединения гранул при брикетировании и их взаимодействие при выдавливании брикетированного образца. По сравнению с предыдущими опытами наблюдалось ещё меньшее кручение гранул основы в очаге деформации. При этом начинает активно происходить течение материала основы. При течении совместно с нарушением старых связей, происходит образование новых в достаточно большом количестве. Это подтверждает достаточно большая прочность выдавленного стержня.

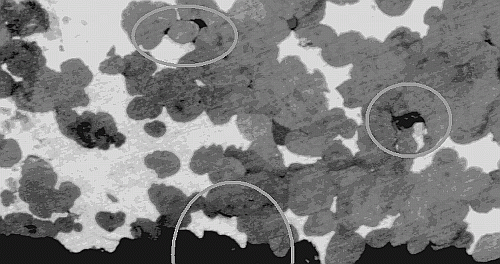

Кроме того, на фото образцов ясно заметно, что происходит пластическое течение материала основы. На Рис.4 показан элемент в очаге деформации, который незначительно изменил свою форму, при этом общая структура образца в этом месте сохранилась (элемент светлого цвета – это вкрапление материала АД0 между тёмными гранулами сплава 1379).

а)  б)

б)

Рис.4 – Пример искажения формы при относительном сохранении структуры образца (на рисунке выделены схожие элементы до деформирования – а, и в очаге деформации – б).

Этот элемент находится практически на внешнем слое, поэтому имеет незначительное перемещение в направлении течения материала. Этому мешает сила трения между материалом образца и матрицей. Слои, которые располагаются ближе к центральному слою, имеют большее перемещение, однако, форма одних и тех же включений наполнителя внутри основы и основы внутри наполнителя до и после деформирования вполне узнаваема.

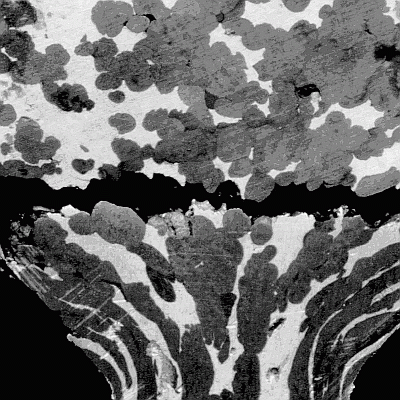

Аналогичную картину можно видеть при температуре испытания 480 °С (Рис.5). Зона «сдавливания» характеризуется активным заполнением межгранульных полостей и пор, причём поры заполняются не только более пластичным АД0, но и материалом более прочной и твёрдой основы (сплав 1379). Это говорит о том, что при данной температуре свойства материала наполнителя и свойства основы приближаются друг к другу по своим значениям. В зоне очага деформации уже гораздо сложней найти включения такой же формы, как и до деформирования. Это также объясняется тем, что материал основы становится более пластичным, поэтому любые включения легко деформируются, текут, легко изменяя свою форму и форму включений АД0 внутри материала основы.

|

а) |

б) |

|

Рис.5 – Выдавливание при температуре 480 °С: а исходный образец, б очаг деформации после выдавливания (разлом образца происходил при извлечении из матрицы, образец после извлечения шлифовали). На рисунке тёмный цвет – основа, светлый – наполнитель. |

|

С опытов при температурах 500, 550 и 600 °С нам необходимо получить только структуру деформированного брикета (пример изображён на Рис.6).

|

|

|

Рис.6 – Структура брикета после выдавливания при температуре 600 °С (тёмный цвет – основа, светлый – наполнитель). |

Как видно из Рис.6, внешняя поверхность образцов имеет практически ровные края. Кроме того, из сравнения образцов отчётливо видно увеличение очага деформации с увеличением температуры. Это последствия того, что материал основы, приобретая пластические свойства, начинает деформироваться ещё до подхода к конусной части матрицы, увлекаемый снаружи внутрь материалом из центра брикета.

При 600 °С уже можно наблюдать картину перевёрнутой структуры, когда, вследствие химических процессов упрочнения алюминия, АД0 начинает вести себя как более прочная основа, а более пластичный 1379 превращается в наполнитель и активно течёт.

Из проведённых опытов можно сделать выводы, что температура имеет существенное влияние на деформируемость композиционного материала на основе алюминия. Выбором температурного режима формоизменения можно добиться существенного изменения пластических свойств брикетированных полуфабрикатов.

Далее исследовали влияние структуры, образующейся под воздействием температуры, и самой температуры на технологическое усилие, которое требуется для придания заданной формы полуфабрикату, полученному брикетированием из смесей двух гранул на общей металлической основе, для чего анализировали деформации гранул в процессе брикетирования.

Для определения деформаций гранул основы анализировали фотографии с Рис.7, сделанные на электронном микроскопе с увеличением х 20, определяли приблизительные размеры некоторых характерно вытянутых гранул основы. Гранулы выбирали произвольно, по три при каждой из представленных температур (400, 480 и 550 °С). Так как брикетирование проводили с гранулами, размер которых более 1 мм, то по нормальному закону принимали начальный размер гранул d0 = 1,5 мм (форму гранулы условно считали шаровидной).

а)

б)

в)

Рис.7 – Изображения структуры композиционного материала для определения размеров гранул при температурах: а – 400, б – 480, в – 550 °С. (Увеличение х20).

Принимая во внимание вышеуказанные допущения, вычисляли относительную деформацию гранул по следующей формуле:

εотн = [ (li – d0) / d0 ]∙100%

где li – наибольший размер гранулы (вычислялся по фотографии). Результаты измерений и вычислений представлены в Таблице 2.

Рассмотрим связь показателя неравномерности и деформации материала основы с учётом данных из Таблицы 2. При этом вычислим среднюю деформацию гранул основы при каждой температуре как среднее арифметическое из указанных в таблице значений относительных деформаций εотн.

Таблица 2

Относительная деформация гранул основы.

|

Температура испытания, °С |

Наибольшая длина гранулы основы li, мм |

Относительная деформация εотн, % |

|

400 |

1,36 |

≈ 0 |

|

1,42 |

≈ 0 |

|

|

1,51 |

≈ 0 |

|

|

480 |

3,81 |

154 |

|

3,50 |

133 |

|

|

3,88 |

159 |

|

|

550 |

4,72 |

215 |

|

4,58 |

205 |

|

|

4,56 |

204 |

Таблица 3.

Показатель неравномерности и средняя деформация гранул основы при температурах 400, 480 и 550 °С

|

Температура испытания, °С |

Показатель неравномерности Н |

Средняя деформация гранул основы εср, % |

|

400 |

7,2 |

0 |

|

480 |

3,7 |

149 |

|

550 |

1,9 |

208 |

Такие результаты наглядно можно представить в виде графиков, представленных на Рис.8.

Рис.8 – Показатель неравномерности Н и относительная средняя деформация материала основы εср в зависимости от температуры нагрева материала.

Как видно из Рис.8, с увеличением температуры в интервале 300 600 °С происходит снижение коэффициента неравномерности Н при увеличении средней деформации гранул основы. Однако при приближении температуры нагрева к температурам порядка 600 610 °С коэффициент неравномерности становится по своему значению меньшим 1. Это означает переход к перевёрнутой структуре, когда упрочнившийся АД0 начинает вести себя как основа, а 1379 начинает пластически деформироваться.

Таким образом, в работе было установлено, что увеличение показателя Н приводит к увеличению разницы между сопротивлениями пластической деформации компонентов смеси – основы и наполнителя и как следствие этого к различной величине деформации компонентов смеси. Деформация наполнителя значительно превышает деформацию основы, в результате чего возникают силы, приводящие к повороту гранул основы. При температурах выдавливания брикета до 400 °C из-за взаимного поворота гранул основы происходит разрушение связей, установившихся в процессе брикетирования между гранулами основы и наполнителя, в результате чего выходной конец прессованного прутка разрушается. При этом практически не происходит пластического деформирования гранул основы, а только деформирование более мягкого наполнителя, который под действием давления начинает закрывать межгранульные поры (происходит доуплотнение композиционного материала).

Прессование брикета из смеси гранул разнородных по своему химическому составу показало, что при выдавливании заготовки через коническую матрицу можно выделить следующие характерные зоны:

1. Зона 1: от контактной поверхности пуансона до входа в очаг деформации. Пластические деформации основы и наполнителя незначительны, зона характерна протеканием процессов доуплотнения брикета, характер которых зависит от температуры проведения прессования: чем она выше, тем больше заполнение внутренних полостей.

2. Зона 2: от входа в очаг деформации до входа в выходное отверстие матрицы. Характеризуется активным формированием структуры прессованного изделия. При невысоких температурах именно в этой зоне начинается вращение гранул основы друг относительно друга и, как следствие, активное разрушение связей, образованных в ходе процесса брикетирования.

3. Зона 3: от входа в отверстие матрицы до выхода из отверстия матрицы. Пластическая деформация композиционного материала характеризуется деформацией основы и наполнителя при значениях Н больше 1. Прессование при значениях Н = 1 характеризуется равномерным течением композиционного материала и при значениях Н меньше 1 характер деформации начинает меняться – более активно деформируется основа и менее активно наполнитель.

После анализа характера течения составляющих композиционного материала была разработана модель для определения параметров деформирования, таких как усилие прессования и внутреннее гидростатическое давление в материале наполнителя. Созданная модель, в отличие от классического подхода к расчёту, дала более приближенные к эксперименту данные.

Дальнейшее исследование композиционного материала с изменённым гранулометрическим и количественным содержанием основы и наполнителя поспособствует выявлению более общих закономерностей композиционных материалов из двух сплавов на общей основе со значительной разницей в механических свойствах. В настоящий момент такие материалы ещё недостаточно изучены, нет методики испытания композитов, чтобы получить достаточно точные сведения об их прочностных и пластических характеристиках довольно проблематично. Это в свою очередь создаёт препятствия для успешного выбора сферы применения того или иного материала.

Литература

1. Сторожев М.В. Теория обработки металлов давлением./ Сторожев М.В., Попов Е.А. М.: Машиностроение, 1977. 423 с.

Публикации с ключевыми словами: прессование, создание композиционных материалов

Публикации со словами: прессование, создание композиционных материалов

Смотри также:

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||