научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 05, май 2009

УДК 621.9

МГТУ им Н.Э. Баумана

malkov@bmstu.ru

При проектировании резьбообразующего инструмента на основе резьбовой фрезы основное внимание необходимо уделять его резьбообразующей части, которая влияет на точность профиля нарезаемой резьбы.

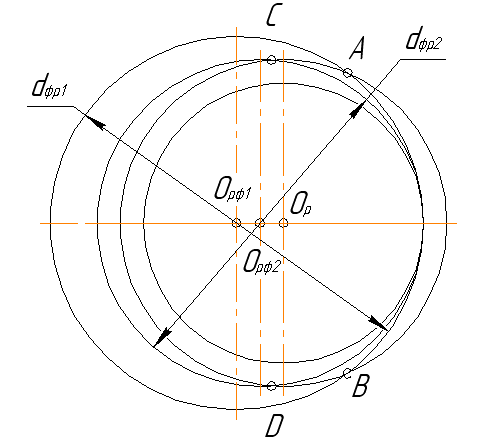

Выбор внутреннего диаметра резьбообразующей части инструмента зависит от ряда факторов. Например, с точки зрения производительности необходимо максимальное увеличение внутреннего диаметра резьбообразующей части инструмента. С другой стороны увеличение диаметра влечет за собой сложность реализации процесса обработки на станке из-за больших габаритов инструмента. Но в то же время величина внутреннего диаметра фрезы оказывает значительное влияние на точность профиля получаемой резьбы - при уменьшении внутреннего диаметра инструмента дуга его контакта с заготовкой увеличивается, что определяет увеличение разбивки профиля резьбы (рис. 1).

Рис.1. Схема сравнения величины дуги контакта нарезаемой резьбы с инструментами разного диаметра.

Таким образом, определяющей задачей является нахождение диаметра резьбообразующей части инструмента, при котором полученная резьба удовлетворяла бы требованиям степени точности.

В процессе формирования резьбового профиля каждый виток резьбы выполняется соответствующим ему резьбовым кольцом инструмента. Поскольку выполняется одинаковая работа по нарезанию каждого витка резьбы, ограничимся рассмотрением работы одного кольца.

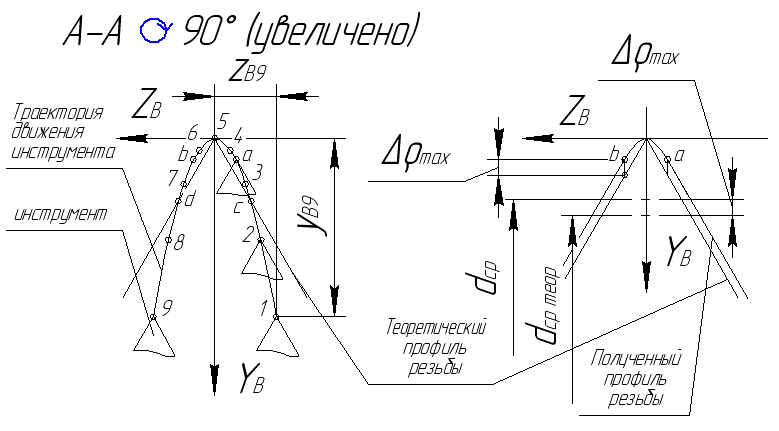

На рис.2 профили резьбы и инструмента представлены в виде треугольника с теоретически острой вершиной и углом профиля 60º.

Введем систему координат ![]() с центром в т.

с центром в т.![]() на оси резьбы. В процессе работы инструмент совершает главное движение резания

на оси резьбы. В процессе работы инструмент совершает главное движение резания ![]() , планетарное вращение

, планетарное вращение ![]() вокруг т.

вокруг т.![]() по окружности радиуса

по окружности радиуса ![]() и осевое перемещение

и осевое перемещение ![]() , которое можно оценить на развертке резьбы, представленной на правой проекции.

, которое можно оценить на развертке резьбы, представленной на правой проекции.

На рисунке приняты следующие обозначения: 1...9 - точки, обозначающие положение инструмента, через которые проходят осевые сечения (сечения, проходящие через оси резьбы и инструмента); ![]() - точки, обозначающие положение центра вращения инструмента;

- точки, обозначающие положение центра вращения инструмента; ![]() - угол между соседними положениями инструмента;

- угол между соседними положениями инструмента; ![]() - угол между сечением А-А и i-тым положением инструмента (

- угол между сечением А-А и i-тым положением инструмента (![]() , где m - целое число, определяющее количество положений инструмента от положения инструмента в сечении А-А), на рисунке представлен углом

, где m - целое число, определяющее количество положений инструмента от положения инструмента в сечении А-А), на рисунке представлен углом ![]() ;

; ![]() - угол развертки резьбы по наружному диаметру.

- угол развертки резьбы по наружному диаметру.

Рассмотрим процесс формирования некоторого произвольного сечения А-А резьбы, которое образуется последовательными положениями инструмента 1...9. Для этого введем систему координат ![]() с началом в вершине формируемого профиля резьбы, причем

с началом в вершине формируемого профиля резьбы, причем ![]() ,

, ![]() . В положении 1 резьбофреза еще не проходит через рассматриваемое сечение А-А. В положении 2...8 инструмент формирует резьбовой профиль, а в положении 9 инструмент уже вышел из него. Координаты

. В положении 1 резьбофреза еще не проходит через рассматриваемое сечение А-А. В положении 2...8 инструмент формирует резьбовой профиль, а в положении 9 инструмент уже вышел из него. Координаты ![]() и

и ![]() (на рисунке представлены координатами точки 9) определяются на соответствующих проекциях и являются точками кривой движения вершины зуба инструмента во впадине резьбы относительно теоретического профиля резьбы. Из рисунка видно, что изменение координаты

(на рисунке представлены координатами точки 9) определяются на соответствующих проекциях и являются точками кривой движения вершины зуба инструмента во впадине резьбы относительно теоретического профиля резьбы. Из рисунка видно, что изменение координаты ![]() линейно, а изменение координаты

линейно, а изменение координаты ![]() нелинейно. Получается сложная, симметричная относительно оси

нелинейно. Получается сложная, симметричная относительно оси ![]() , кривая, пересекающая теоретический профиль резьбы в некоторых точках c и d. Кривая также имеет две симметричные точки a и b, которые максимально удалены от теоретического профиля резьбы. Очевидно, что зуб формирует окончательный профиль именно тогда, когда его вершина находится в точках a и b. Таким образом, мы получили графически "разбитый" профиль резьбы с поднятыми на величину

, кривая, пересекающая теоретический профиль резьбы в некоторых точках c и d. Кривая также имеет две симметричные точки a и b, которые максимально удалены от теоретического профиля резьбы. Очевидно, что зуб формирует окончательный профиль именно тогда, когда его вершина находится в точках a и b. Таким образом, мы получили графически "разбитый" профиль резьбы с поднятыми на величину ![]() средним и наружным диаметрами.

средним и наружным диаметрами.

Рис. 2. Схема формирования наружного резьбового профиля охватывающей резьбофрезой.

Опишем полученную проекцию траектории движения вершины зуба инструмента (рис. 2). Каждая точка кривой в сечении А-А определяется координатами ![]() и

и ![]() .

.

Рассмотрим геометрическое нахождение координаты ![]() .

.

Из ![]() :

:

![]() ,

,

где ![]() , мм;

, мм;

![]() - диаметр резьбофрезы по вершинам режущих зубьев, мм;

- диаметр резьбофрезы по вершинам режущих зубьев, мм;

![]() - диаметр резьбы по впадинам, мм;

- диаметр резьбы по впадинам, мм;

![]() - диаметр резьбы, мм;

- диаметр резьбы, мм;

![]() - высота резьбового профиля, мм;

- высота резьбового профиля, мм;

![]() - шаг резьбы.

- шаг резьбы.

Из ![]()

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

Тогда проекция траектории движения вершины зуба инструмента описывается:

![]() ,

,

![]() ,

,

![]() .

.

![]() ,

,

![]() .

.

Т еоретический профиль резьбы в координатах

еоретический профиль резьбы в координатах ![]()

![]() :

:

,

,

![]() ,

,

![]() .

.

Разбивку резьбы ![]() будем оценивать как разницу ординат функции теоретического профиля резьбы и функции траектории движения вершины зуба инструмента в координатах

будем оценивать как разницу ординат функции теоретического профиля резьбы и функции траектории движения вершины зуба инструмента в координатах ![]()

![]() .

.

Практический смысл несет рассмотрение функции при положительных значениях ![]() .

.

Найдем значение угла ![]() , при котором функция

, при котором функция ![]() разбивки резьбового профиля принимает максимальное значение. Для этого продифференцируем зависимость разбивки

разбивки резьбового профиля принимает максимальное значение. Для этого продифференцируем зависимость разбивки ![]() от по .

от по .

Решив уравнение ![]() , находим значение угла

, находим значение угла ![]() , а также значение

, а также значение ![]() .

.

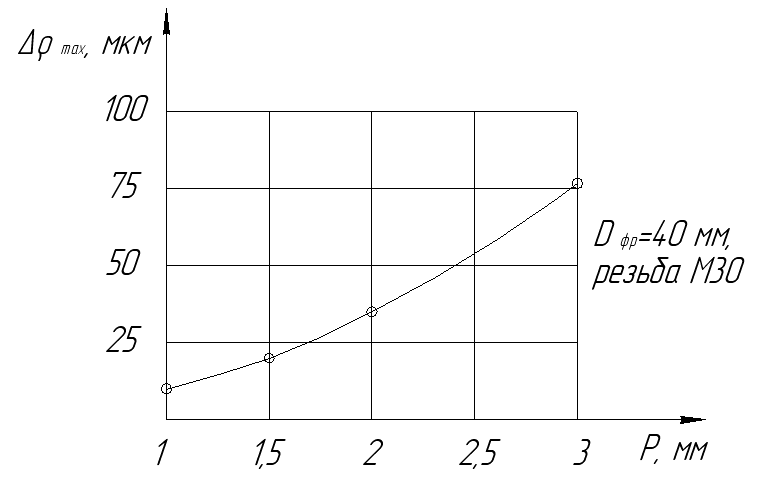

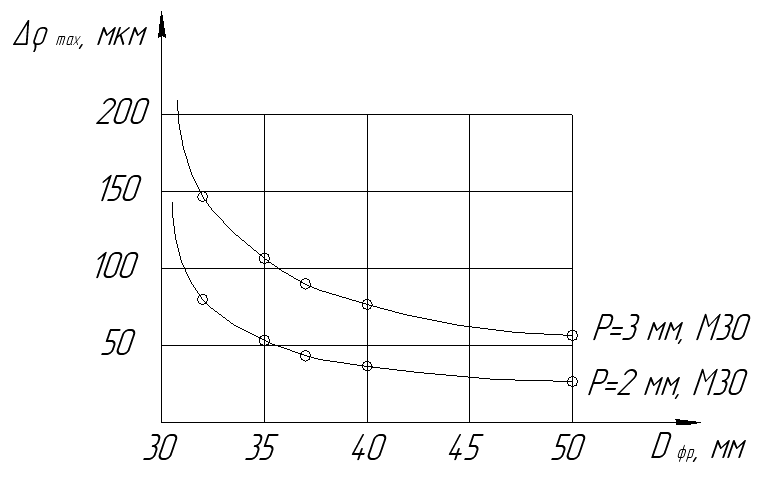

Получив необходимые зависимости, построим графики функций ![]() для наружной резьбы М30 в зависимости от шага нарезаемой резьбы Р (рис. 4) и диаметра охватывающей резьбовой фрезы Dфр (рис. 5).

для наружной резьбы М30 в зависимости от шага нарезаемой резьбы Р (рис. 4) и диаметра охватывающей резьбовой фрезы Dфр (рис. 5).

Рис. 4. График зависимости величины разбивки резьбы ![]() от шага Р нарезаемой резьбы.

от шага Р нарезаемой резьбы.

Рис. 5. График зависимости величины разбивки резьбы ![]() от диаметра

от диаметра ![]() резьбофрезы.

резьбофрезы.

График зависимости ![]() , при принятом шаге Р резьбы, позволяет определить диаметр фрезы, удовлетворяющий нарезанию резьбы принятой степени точности. Совокупность же графиков

, при принятом шаге Р резьбы, позволяет определить диаметр фрезы, удовлетворяющий нарезанию резьбы принятой степени точности. Совокупность же графиков ![]() для различных диаметров резьб, в относительно небольшом диапазоне, позволяет определить возможность обработки охватывающей резьбофрезой одного диаметра ряда типоразмеров наружных резьб.

для различных диаметров резьб, в относительно небольшом диапазоне, позволяет определить возможность обработки охватывающей резьбофрезой одного диаметра ряда типоразмеров наружных резьб.

Выводы:

1. При резьбофрезеровании полученный профиль резьбы не совпадает с теоретическим, т.е. средний диаметр полученной резьбы уменьшается по отношению к теоретическому на величину геометрической погрешности профиля нарезаемой резьбы.

2. На величину разбивки профиля большое влияние оказывает шаг резьбы (рис. 4), поскольку с увеличением шага увеличивается угол подъема резьбы и, следовательно, степень подреза профиля.

3. Значительное влияние оказывает соотношение диаметров охватывающей резьбофрезы и наружного диаметра резьбы (рис. 5), чем оно ближе к единице, тем больше разбивка, поскольку увеличивается угол контакта инструмента и нарезаемой резьбы.

Список литературы:

1. Мальков О.В, Литвиненко А.В. Выбор наружного диаметра резьбовой части сверлорезьбофрезы // Вестник МГТУ. Машиностроение.- 1997.- ╧3.- С. 78-84.

Публикации с ключевыми словами: резьбофрезерование

Публикации со словами: резьбофрезерование

Смотри также:

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||