научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 10, октябрь 2008

УДК 621.98.073

Хвостов Е.Ю.

Тульский государственный университет

Кафедра механики пластического формоизменения им. Н.

Демидова

Научный руководитель: д.т.н., проф.

Панфилов Г.В.

Введение

Настоящая статья посвящена разработке процесса холодной многопереходной штамповки стержневых деталей с заостренными торцами. Рассмотрены процессы штамповки с различными углами конусности инструмента. Путем экспериментальных и теоретических исследований был выработан процесс с применением постоянного и уменьшающегося от перехода к переходу угла конусности инструмента, отличающийся относительно низкой рабочей силой процесса и малыми показателями поврежденности материала полуфабрикатов.

В машиностроительном производстве широко используются изделия в форме стержневых деталей ответственного назначения с заостренными торцами, изготовление их обработкой металлов давлением позволяет увеличить производительность, а также, в отличие от обработки резанием, уменьшить отход металла.

Технологические сложности получения остроконечных стержневых деталей обусловлены трудностями пластического формообразования достаточно длинного и острого торцевого участка на цилиндрическом стержне при необходимости обеспечения высокой производительности, стойкости инструмента, единообразия и требуемого качества поверхности. К тому же, пластическая деформация сопровождается процессами интенсивного развития внутренних дефектов в металле по механизмам вязкого разрушения, которые не всегда могут быть "залечены" восстановительным отжигом. В связи с этим для создания рациональных технологических схем обработки давлением необходимо знать восстановление ресурса пластичности в результате «залечивания» деформационных дефектов и структурных превращений при нагреве металла.

На основе ряда положений методики И.П. Ренне для расчета процессов пластического формообразования стабилизаторов стреловидных метательных элементов разработана методика проектирования технологии многопереходной холодной штамповки инструментом с постоянным углом конусности рабочей полости, учитывающая приобретаемую на каждом переходе, остаточную после отжига и суммарную накопленную поврежденности материала. Для производства стержневых деталей с удлиненным остроконечным торцем предлагается прогрессивная технология штамповки инструментом с переменным углом конусности, позволяющая сократить число переходов и повысить качество готовых изделий за счет рационального распределения степени деформации по переходам.

Для проектирования многопереходной технологии штамповки стабилизаторов стреловидных метательных элементов известна методика [1], при которой опасной точкой, в которой возможно разрушение, принимается периферийный край лопасти, имеющий показатель напряженного состояния [2], соответствующий свободной границе. Ее положительной особенностью является учет приобретаемой на каждом переходе, остаточной после отжига и суммарной накопленной поврежденности материала. При штамповке заостренных стержневых деталей свободная от контакта с инструментом поверхность деформируемого материала имеется только в зоне образуемой вершинки торцев, поэтому показатель напряженного состояния в любой точке пластической области, влияющий на назначение степени деформации на каждом переходе, определялся методом линий скольжения, исходя из других граничных условий [3].

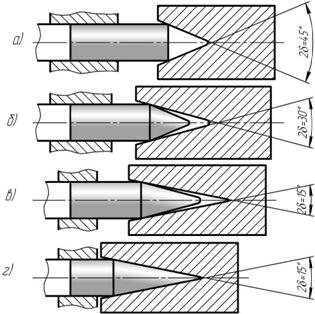

Первоначальный технологический процесс штамповки заостренных стержней включал следующие технологические переходы (рис.1,а):

- отрезку от прутка мерной цилиндрической заготовки;

- прямое выдавливание конического участка с размерами h1=(1,3...1,5)d0 и 2d1=80...100 в профильной матрице;

- прямое выдавливание конического участка до размеров h2=(1,65...1,80)d0 и 2d2 =110...130 в профильной матрице;

- выдавливание конического участка до размеров h3 = (1,9... 2,1)d0 и 2d3=150...170 в профильной рабочей полости пуансона с одновременным формообразованием заднего конуса в полости матрицы;

- локальное острение головного торца пуансоном, рабочая поверхность которого выполнена в виде двух конических поверхностей с размерами b = 120... 170 и g = 600... 800, осуществляемое в случае необходимости изготовления острой вершинки с одновременной высадкой заднего конуса вновь до цилиндра;

- одновременное выдавливание оживальной части и заднего конуса с размерами, заданными чертежом.

Дальнейшая экспериментальная отработка первоначального технологического процесса выявила некоторые существенные недостатки, наиболее значительными из которых являются следующие:

1. На переходах, где в качестве заготовки используются полуфабрикаты стержня с плоским задним торцем (в частности, ╧ 3 и ╧ 5 на рис.1,а), весьма проблематичной является автоматизация загрузки заготовки в матрицу. Закругление входной части матрицы нецелесообразно, поскольку при штамповке разъемным инструментом это увеличивает зазор в месте ее смыкания с пуансоном. В откорректированном варианте технологи проведено изменение размеров и формы рабочей полости матриц промежуточных переходов таким образом, чтобы уже на третьем переходе получать задний конус с углом j3, несколько превышающим соответствующий угол конусности, заданный чертежом. На последующих переходах угол заднего конуса постоянно уменьшается, образуя на этом участке полости (рис.1,б), компенсирующие излишки материала, связанные с колебанием массы заготовок и предотвращающие образование заусенцев в зазоре между матрицей и пуансоном. Сформированный таким образом задний конус на третьем переходе снимет проблемы автоматизации загрузки на всех последующих переходах. На третьем переходе улучшение условий загрузки достигается формообразованием входного участка матрицы за счет закругления ее кромок. Увеличение при этом зазора в месте смыкания матрицы и пуансона не вызовет потери устойчивости заготовки на этом участке, поскольку притупление формообразуемой вершинки изделия еще достаточно велико и формообразование головной части на этом переходе еще не требует больших технологических сил. Компенсирующая полость на этом переходе формируется регулировкой положения выталкивателя относительно матрицы. Такой же способ увеличения компенсирующих полостей, в случае необходимости, может быть использован и на следующих переходах.

2. Увеличение угла конусности заостряемой части от перехода к переходу приводит к реализации значительной избыточной деформации, что необоснованно, особенно на участках формообразования вершинки, поскольку обусловливает повышенное образование внутренних дефектов и микротрещин, для устранения которых отжигом потребуется увеличение числа переходов. В этой связи во втором технологическом процессе (рис.1,б) на всех переходах используется инструмент с неизменным углом рабочей полости, соответствующим углу готового изделия. При оживальной форме заостренной части стержня ее штампуют на последнем переходе.

Рис.1. Схема технологического процесса

штамповки

остроконечного стержня из стали У12А:

1 – матрица; 2 – пуансон; 3 – выталкиватель; 4 – полуфабрикат

Данную технологию холодной многооперационной штамповки можно применять

для изготовления остроконечных стержней с укороченной головной частью, а,

следовательно, с относительно большим углом конусности. Методика основывается

на подборе диаметра притупления головной части полуфабрикатов с учетом того,

что поврежденность ![]() ,

сообщаемая материалу на каждом переходе, должна уменьшаться промежуточной

термической обработкой до некоторого значения

,

сообщаемая материалу на каждом переходе, должна уменьшаться промежуточной

термической обработкой до некоторого значения ![]() , допустимого для эффективного

функционирования изделия. Она позволяет рассчитать геометрические размеры

полуфабрикатов и определить число промежуточных переходов с учетом сообщаемой

на каждом конкретном переходе, накапливаемой и остаточной после термической

обработки поврежденности, для различных материалов при заданном уровне

остаточной поврежденности готового изделия. На рис.2 приведен алгоритм расчета

по данной методике.

, допустимого для эффективного

функционирования изделия. Она позволяет рассчитать геометрические размеры

полуфабрикатов и определить число промежуточных переходов с учетом сообщаемой

на каждом конкретном переходе, накапливаемой и остаточной после термической

обработки поврежденности, для различных материалов при заданном уровне

остаточной поврежденности готового изделия. На рис.2 приведен алгоритм расчета

по данной методике.

На рис. 3 представлены сравнительные результаты расчетов геометрических размеров полуфабрикатов из стали У12А по существующей [1] методике, разработанной И.П. Ренне, и по предлагаемой методике, предусматривающей постоянный угол конусности рабочих полостей инструмента на переходах.

Рис.2. Алгоритм расчета числа переходов и

геометрических размеров

головной части при штамповке инструментом с постоянным углом конусности

Как видно из рисунка 3, разработанная методика позволяет уменьшить

число переходов с 11 до 8 при штамповке заостренных торцев стержневых деталей

из стали У12А с соотношением диаметра притупления вершинки ![]() при постоянном угле

конусности торца

при постоянном угле

конусности торца ![]() .

Это обусловлено тем, что в предлагаемой методике напряженно-деформированное

состояние рассматривается независимо на каждом конкретном переходе, что

позволяет назначать различные степени деформации по переходам с учетом

сообщаемой материалу и накапливаемой на каждом переходе поврежденности.

.

Это обусловлено тем, что в предлагаемой методике напряженно-деформированное

состояние рассматривается независимо на каждом конкретном переходе, что

позволяет назначать различные степени деформации по переходам с учетом

сообщаемой материалу и накапливаемой на каждом переходе поврежденности.

Рис.3. Геометрические размеры

промежуточных полуфабрикатов при штамповке конической головной части стержня с

относительным диаметром ![]() и углом конусности

и углом конусности ![]() , рассчитанные: а) – по методике

[1]; в) – по предлагаемой методике

, рассчитанные: а) – по методике

[1]; в) – по предлагаемой методике

В методике [1] рассматривается напряженно-деформированное состояние готового стержневого изделия и на отдельных переходах материалу сообщаются усредненные одинаковые степени деформации, что приводит к неравномерному использованию запаса пластичности. Первые переходы оказываются недогруженными, в то время как на последних - степень использования запаса пластичности близка к предельной. Помимо сокращения числа переходов разработанная методика позволяет улучшить механические характеристики материала готового изделия.

Возможности предлагаемой методики представлены в вариантах расчета

количества переходов и геометрических размеров полуфабрикатов из стали У12А при

штамповке в матрицах с постоянным углом конусности торца ![]() и диаметром притупления

вершинки

и диаметром притупления

вершинки ![]() (рис.4).

(рис.4).

Рис. 4. Промежуточные размеры

полуфабрикатов при штамповке

головных частей стержней с различными углами конусности готового изделия при

относительном диаметре притупления вершинки ![]()

Из рисунка видно, что чем больше угол конусности торца готового изделия, тем меньше промежуточных переходов необходимо для получения вершинки с заданным диаметром притупления, при этом величина силы формообразования значительно меньше, чем при штамповке удлиненных головных частей. Это связанно с тем, что при больших углах конусности готового изделия объем материала, подвергающийся деформированию, относительно мал по сравнению с вариантом, когда необходимо получить изделие с меньшим углом конусности. Что более важно, при больших углах конусности в процессе деформации интенсивно изменяется координата опасной точки, которая перемещается к другим, накопившим меньшую степень деформации, материальным волокнам. Это приводит к меньшему накоплению степени деформации и поврежденности материала в опасной точке.

Для получения стержневых деталей с остроконечными удлиненными торцами следует применять инструмент с различными по переходам углами конусности. Причем, как показывают предварительные экспериментальные исследования, на первых переходах рационально получить короткую головную часть с углом конусности гораздо большим, чем у готового изделия, и диаметром притупления вершинки примерно близким к окончательному. При этом сила формообразования будет относительно небольшой, что обеспечивает высокую стойкость инструмента на данных переходах. В дальнейшем технологический процесс следует осуществлять с уменьшением угла конусности головной части от перехода к переходу, при этом на каждом переходе деформация начинается в зоне основания заостренной части с вовлечением все новых слоев и распространяются по направлению к вершинке (рис.5).

Рис.5. Схема технологического процесса

изготовления заостренных торцев,

при которой происходит постепенное

уменьшение угла конусности от перехода к переходу

Максимальные значения поврежденности на каждом последующем переходе образуются в областях, находящихся ближе к основанию головной части, что смещает опасную точку от вершинки полуфабриката. Это позволяет в определенной мере выровнять механические характеристики по объему головной части и сократить число формообразующих переходов без создания угрозы разрушения материала головной части в опасной точке.

На рис.6 представлены фотографии образцов, отштампованных в матрицах с постоянным углом конусности (верхняя часть) и в матрицах с постепенно уменьшающимся углом конусности (нижняя часть фотографии).

Рис.6. Образцы, отштампованные

по двум вариантам

технологического процесса при силе формообразования 150кН

из алюминиевого сплава АМц

Как видно из рис.6, в матрицах с уменьшающимся углом конусности достигается более острая вершинка образца, чем в матрицах с постоянным углом, при одной и той же силе (150 кН).

Разработана методика (рис.7) для

проектирования технологических процессов производства остроконечных стержневых

деталей с углом конусности, находящимся в интервале ![]() , для относительного притупления

диаметра вершинки

, для относительного притупления

диаметра вершинки ![]() и

интервала остаточной поврежденности готового изделия

и

интервала остаточной поврежденности готового изделия ![]() , соответствующего изделиям

ответственного назначения.

, соответствующего изделиям

ответственного назначения.

Рис.7. Алгоритм расчета числа переходов

и геометрических

размеров полуфабрикатов при штамповке в инструменте

с уменьшающимся углом конусности рабочих полостей

Разработанная методика состоит из двух основных этапов:

На первом этапе получают диаметр притупления вершинки, близкий к заданному чертежом. Для этого при постоянном угле конусности (заведомо большем чем угол, заданный чертежом) определяются диаметры притупления вершинок полуфабрикатов по переходам так, чтобы остаточная поврежденность не превышала заданной конструктором.

На втором этапе при постоянном значении диаметра притупления вершинки рассчитываются углы конусности полуфабрикатов по переходам из условий, чтобы получить требуемую длину головной части при остаточной поврежденности, также не превышающей величины, заданной конструктором.

Алгоритм программы (рис.7) предусмотрен для расчета количества формообразующих переходов, размеров заготовки и промежуточных полуфабрикатов при холодной штамповке и, при необходимости, последующего шлифования цилиндрических участков удлиненных поражающих элементов. При формообразующих операциях головной части изменения диаметра относительно длинного цилиндрического участка поражающего элемента не происходит. На рис.8 представлены результаты расчетов числа переходов и геометрических размеров полуфабрикатов из сталей: 45, У12А, 60С2А по данному алгоритму.

Рис.8. Размеры полуфабрикатов и число переходов, рассчитанные по алгоритму рис.7, при штамповке удлиненных головных частей

Для облегчения извлечения из матриц и пуансонов отштампованных полуфабрикатов предусмотрены штамповочные уклоны на рабочих полостях инструмента, образующих цилиндрические участки полуфабрикатов стержневых деталей.

Программы, основные алгоритмы которых приведены на рисунках 2 и 7, позволяют рассчитать количество формообразующих переходов, размеры заготовки и промежуточных полуфабрикатов при холодной штамповке заостренных головных частей стержневых деталей, изготавливаемых из различных сталей.

Литература

1. Павпертов В.Г., Степанян Н.Ж. Методика расчета степени использования запаса пластичности при многопереходном холодном объемном формоизменении. – Исследования в области пластичности и обработки металлов давлением. – Тула, 1985. с.137…141.

2. Колмогоров В.Л. Напряжения, деформации, разрушение. – М.: Металлур- гия, 1970. – 230с.

3. Панфилов Г.В., Исакин Д.Н., Груздев С.С. Теоретический силовой анализ штамповки стержневых остроконечных изделий / В сб.: Исследования в области теории, технологии и оборудования обработки металлов давлением. – Орел – Тула. – 1998г. – с.50…56.

Публикации с ключевыми словами: штамповка, холодная объёмная штамповка

Публикации со словами: штамповка, холодная объёмная штамповка

Смотри также:

- Разработка оптимальной технологии штамповки детали ╚подвеска╩ с использованием системы моделирования QFORM

- Моделирование процесса штамповки диска из жаропрочного никелевого сплава ЭП 742-ИД

- Моделирование процесса обратного выдавливания деталей из сплаваБрБ2 по схеме подвижного контейнера с применением DEFORM-2D

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||