научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 10, октябрь 2008

УДК 621.123.58

Самарский Государственный Аэрокосмический Университет им. Академика С.П. Королева

Кафедра «Обработка металлов давлением»

Научный руководитель: к.т.н., доц. Маслов В.Д.

В последнее время наряду с традиционными технологическими процессами изготовления крутоизогнутых тонкостенных отводов разрабатываются и экспериментально испытываются принципиально новые технологические процессы получения данных изделий.

Рис. 1 – Внешний вид тонкостенных крутоизогнутых отводов

Среди традиционных технологических процессов наиболее распространены следующие: раздача трубной заготовки в горячем состоянии на рогообразном сердечнике, способ с проталкиванием трубной заготовки через тороидальный канал разъемной матрицы, штамповка крутоизогнутых отводов на специальных прессах ПГФП.

Недостатки данных способов следующие: высокая энергоемкость при раздаче трубных заготовок, использование дорого и малостойкого полиуретанового наполнителя при проталкивании трубной заготовки через матрицу, использование дорогостоящего деформирующего оборудования при штамповке на прессах ПГФП.

Каждый из указанных способов имеет весьма значительные недостатки, поэтому разработка новых способов формообразования, которые позволят формообразовывать тонкостенные крутоизогнутые отводы на универсальном оборудовании в холодном состоянии является перспективной задачей.

На кафедре обработки металлов давлением Самарского Государственного Аэрокосмического Университета разработано устройство для формообразования тонкостенных крутоизогнутых отводов.

Высокая эффективность разработанного устройства достигается за счет того, что формообразование отвода осуществляется в холодном состоянии, а для изготовления отводов применяется широкодоступное универсальное листоштамповочное оборудование отечественного производства.

Рис. 2 – Схема устройства для формообразования тонкостенных крутоизогнутых отводов.

Устройство состоит из двух полуматриц 1, при смыкании которых по поверхности разъема образуется фильера, соответствующая геометрии готового отвода. В рабочей полости фильеры расположена составная жесткая оправка, состоящая из внутренней части 2, с минимальным радиусом кривизны рабочей поверхности, и внешней части 3. Задний торец составной оправки охвачен муфтой 4 и вместе с ней помещен на ось вращения 5.

Передняя торцевая плоскость внешней части оправки 3 совпадает с горизонтальной плоскостью, проходящей через центр кривизны оправки, а торцевая плоскость внутренней части оправки 2 выступает над этой горизонтальной плоскостью на расстояние Н. Передний торец оправки снабжен замком 6, который фиксирует оправку в рабочем положении. Устройство снабжено направляющей втулкой 7, обеспечивающей вертикальное перемещение деформируемой заготовки 8. Во внутренней полости втулки 7 перемещается ступенчатый пуансон 9.

Устройство работает следующим образом: исходная заготовка 8, изготовленная из трубы соответствующего диаметра, устанавливается в направляющую втулку 7. Исходная заготовка имеет верхние и нижние скосы на своих торцах, причем на верхнем торце, воспринимающем усилие деформирования от пуансона 9, имеется участок, перпендикулярный оси симметрии заготовки, который и воспринимает это усилие.

Заготовка 8 устанавливается таким образом, что ее максимальная по длине образующая совпадала с максимальным радиусом кривизны внешней части оправки 3.

При рабочем ходе пуансона 9 усилие деформирования передается на торцевую поверхность трубной заготовки, и начинается процесс ее деформирования. Заготовка проталкивается в зазор между рабочими поверхностями фильеры полуматриц 1 и частями оправки 2 и 3. Величина зазора между рабочими поверхностями выполняется традиционной для холодной штамповки величины, равной 1,2S; где: S - толщина исходной заготовки 8. В этом зазоре осуществляется формообразование отвода.

Отштампованные по данной технологии отводы имеют значительную разнотолщинность, например на торцах заготовки разнотолщинность может достигать 30 %. График изменения толщины отвода по образующим представлен на рисунке 3.

|

|

|

|

|

|

Рис. 3 - График изменения толщины отвода по образующим.

При формообразовании отводов из малопластичных материалов наблюдается разрушение на торце передающем усилие и выходном торце по минимальному радиусу гиба.

Рис. 4 – Разрушение заготовки на торцах.

Причина разрушения отводов на торцах по минимальному и максимальному радиусу гиба – значительные по величине тангенциальные деформации, которые приводят к значительному утонению заготовки, и, следовательно, к ее разрушению.

Устранить разрушение заготовки и уменьшить разнотолщинность получаемых отводов позволяет использование формообразования отвода из исходной трубной заготовки на эллипсную.

Так как конечной операцией при формообразовании отвода как на ворму круга, так и на форму эллипса является калибровка, то увеличения трудозатрат на перекалибровку отвода эллипсного поперечного сечения в круглое не произойдет.

Суть данного технологического процесса состоит в том, что формоизменение отвода происходит на форму эллипса, а не круга, при этом малая ось эллипса совпадает с направлением радиуса кривизны формуемого отвода. Переход с круглого сечения получаемого отвода на эллипсное поперечное сечение позволяет избежать разрушения заготовки в опасном сечении – на торцевых поверхностях по малому радиусу кривизны получаемого отвода.

При формообразовании отводов из труднодеформируемых сплавов, с изгибом на малый радиус кривизны, чрезмерного утонения и разрушения заготовки становится возможным избежать, так как при эллиптической форме поперечного сечения оправки, а, следовательно и заготовки, слои заготовки с минимальным и максимальным радиусом кривизны получают значительно меньшую по величине деформацию, чем про формообразовании круглых отводов.

Деформация на наружном волокне изгибаемого изделия зависит от высоты поперечного сечения изгибаемой заготовки и определяется по зависимости:

;

;

где: ![]() величина деформации наружных

волокон;

величина деформации наружных

волокон;

![]() внутренний радиус

заготовки;

внутренний радиус

заготовки;

![]() высота заготовки

(высота ее поперечного сечения);

высота заготовки

(высота ее поперечного сечения);

![]() величина утонения

заготовки в процессе гибки. (В.П. Романовский, Справочник по холодной

штамповке, Л., Машиностроение, 1979, с.59).

величина утонения

заготовки в процессе гибки. (В.П. Романовский, Справочник по холодной

штамповке, Л., Машиностроение, 1979, с.59).

Принимая

величину утонения, равной ![]() , и логарифмируя выражение, получим

зависимость величины деформации растяжения наружного волокна от высоты

поперечного сечения изгибаемой заготовки:

, и логарифмируя выражение, получим

зависимость величины деформации растяжения наружного волокна от высоты

поперечного сечения изгибаемой заготовки:

.

.

То есть, чем больше высота поперечного сечения изгибаемой заготовки, тем больше степень деформации в ее опасном сечении.

В результате того, что оправка выполнена эллипсной, с направлением малой полуоси к центру кривизны оправки, высота поперечного сечения изгибаемой трубной заготовки в очаге деформации уменьшается, уменьшаются напряжения и деформации, действующие в очаге деформации, повышаются предельные параметры формоизменения заготовки. Уменьшаются деформации утонения заготовки в опасном сечении и ее склонность к разрушению.

Проведенные

исследования процесса формообразования отводов показали, что величина, на

которую необходимо уменьшить высоту поперечного сечения изгибаемой заготовки в

очаге деформации, находится в пределах ![]()

Для определения влияния размеров поперечного сечения эллиптических отводов на толщину в характерных элементах отводов: на торце, передающем усилие, на выходном торце отвода и на середине максимального радиуса кривизны отвода, был проведен ряд экспериментов при помощи моделирования на ЭВМ в программном продукте ANSYS/LS-DYNA.

Основные параметры моделирования в данном программном продукте: задание типа конечных элементов, присвоение выбранным конечным элементам реальных констант, задание свойств материала заготовки и штамповой оснастки, наложение ограничения степеней свободы (на перемещение и вращение), наложение кинематических нагрузок и задание параметров расчета.

Для решения задач листовой штамповки (к которой и относится задача по формообразованию отводов) можно применять как оболочечные, так и объемные конечные элементы. Считается, что объемные элементы при значительном количестве элементов по толщине дают наиболее точные результаты при решении, однако оболочечные элементы дают значительную экономию в количестве элементов, а следовательно и в скорости решения задачи. Учитывая вышеуказанные факторы, при моделировании процесса применялись оболочечные конечные элементы.

Для моделирования в ANSYS/LS-DYNA доступны более 100 различных элементов. Для решения задачи был выбран элемент с формулировкой SHELL 163 – оболочечный элемент с 4 узлами, возможностью изгиба и пружинения. Элемент имеет 12 степеней свободы в каждом узле.

Размер конечных элементов для моделируемой задачи принимался равным 6 мм, толщина 1,5 мм.

Тип материала – трансверсально-анизотропный нелинейно упрочняемый. Упрочнение учитывалось с помощью кривой упрочнения, построенной по результатам механических испытаний. Кривая упрочнения моделируемого материала приведена на рисунке 1.

Анизотропия трубных заготовок учитывалась с помощью параметра R, который представляет собой отношение логарифмической деформации по ширине образца к логарифмической деформации по толщине образца.

Рис. 5– Кривая упрочнения стали 12Х18Н10Т.

Экспериментально установлено, что данная модель удовлетворительно описывает деформации большинства металлов. Модель материала оснастки (матрицы, прижима, пуансона и выталкивателя) – твердое тело (rigid).

Свойства материала задаются в следующей размерности:

Плотность - кг/м3;

Модуль упругости – Мпа;

Коэффициент Пуассона-0.3.

Для построения геометрии заготовки и штамповой оснастки использовалась тяжелая CAD/CAM система Unigraphics.

Особенностью LS-DYNA является необходимость разбиения на конечные элементы даже абсолютно твердые тела. Для сокращения количества конечных элементов, жесткие тела (оснастку) удобно представлять в виде поверхностей (оболочек), непосредственно контактирующих с заготовкой. Каждая оболочка имеет толщину, и все расчеты производятся относительно серединной поверхности. В расчете толщина оболочек, представляющих твердые тела (толкатель, наполнитель, матрица), принималась равной 1,5 мм (в общем случае она может быть любой).

При разбиении физической модели на конечные элементы использовалось упорядоченное разбиение на четырехугольные элементы.

В таблице 1 представлены элементы проектируемой в конечно –элементном комплексе ANSYS/LS-DYNA штамповой оснастки.

Табл. 1 – Моделируемая штамповая оснастка.

|

Заготовка ╧1 |

Толкатель ╧2 |

Матрица ╧3 |

Калибровочный штамп ╧4 |

|

|

|

|

|

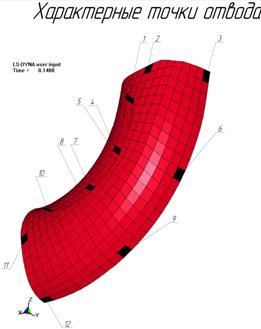

На рисунке 6 представлена математическая модель для способа формообразования отвода.

1 – внутренняя оправка; 2 – пуансон; 3 – внешняя оправка; 4 – калибровочная матрица.

Рис. 6 - Разбиение физической модели на сетку конечных элементов.

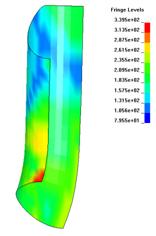

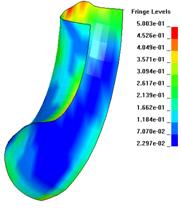

На рисунке 7-9 представлены эпюры распределения толщин, интенсивности напряжений и интенсивности деформаций при формообразовании отводов круглого поперечного сечения в постпроцессоре LS-DYNA.

а) б) &n bsp; в)

Рис. 7 – Эпюры распределения толщин при поэтапном деформировании.

а) – угол гиба 150; б) – угол гиба 450, в) – угол гиба 900.

а) б) в)

Рис. 8 – Эпюры интенсивности напяжений при поэтапном деформировании.

а) – угол гиба 150; б) – угол гиба 450, в) – угол гиба 900.

Данное моделирование технологического процесса показало возможность получения крутоизогнутых отводов в инструментальном штампе с жесткой внутренней оправки с высокой точностью геометрических размеров полученного изделия без разрушения заготовки и без образования дефектов на поверхности изделия (трещин и складок).

а) б) в)

Рис. 9 – Эпюры интенсивности деформаций при поэтапном деформировании.

а) – угол гиба 150; б) – угол гиба 450, в) – угол гиба 900.

а) б)

Рис. 10 – Расположение характерных точек на отводе (а) и геометрические размеры эллипса.

Табл. 2 - Геометрические размеры поперечного сечения эллипсов.

|

╧ эллипса |

1 |

2 |

3 |

4 |

5 |

6 |

|

Геометрические размеры |

а=24,955 в=26,715 |

а=24,16 в=27,472 |

а=23,365 в=28,206 |

а=22,57 в=28,922 |

а=21,775 в=29,617 |

а=20,98 в=30,29 |

График распределения толщин по образующим для отводов круглого поперечного сечения представлен на рисунке 11.

Оценка разнотолщинности проводилась с помощью суммарной относительной разности квадратов, которая определялась по формуле:

.

.

С помощью этой величины можно оценивать разнотолщинность полученных отводов по различным вариантам технологическим процесса и для различных типоразмеров крутоизгнутых отводов.

|

|

|

|

|

|

Рис. 11 – Толщина характерных элементов эллипса.

Как видно из приведенного графика, с увеличением степени эллипсности поперечного сечения исходной заготовки, разнотолщинность получаемых отводов заметно снижается.

Также при использовании эллипсной заготовки появляется возможность формообразовывать тонкостенные отводы из труднодеформируемых титановых сплавов (например, сплавов ПТ7-М и ВТ1-0) без разрушения на торцах и гофрообразования на поверхности отводов с минимальным радиусом гиба (по внутренней образующей).

Рис. 12 – Суммарная относительная разность квадратов отклонений по толщине для образующих крутоизогнутых отводов.

Как видно из приведенных графиков, с увеличением эллипсности исходнойзаготовки величина суммы относительной разности квадратов снижается, а это значит, что разнотолщинность также снижается.

Публикации с ключевыми словами: метод конечных элементов, деформирование

Публикации со словами: метод конечных элементов, деформирование

Смотри также:

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||