научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 9, сентябрь 2008

УДК 621.735

Криволапов С.В.,

Московский государственный технический университет имени Н.Э. Баумана

Кафедра «Технологии обработки давлением» (МТ 6)

Научный руководитель: к.т.н., доцент Белокуров О.А.

Большинство деталей в машиностроение имеют контактные поверхности, работающие на истирание или контактную выносливость. Это коленчатые валы двигателей, работающие в паре с подшипниками скольжения, шариковые и роликовые подшипники и т.д. Одним из эффективных способов повышения контактной выносливости является создание благоприятного распределения волокон по рабочей контактной поверхности детали [1, 2]. Вместе с тем технологии обработки давлением в настоящее время позволяют получить любое направление волокон на контактной поверхности.

Особое внимание распределению волокон на контактной поверхности уделяют в подшипниковой промышленности, так как подшипники являются деталями массового производства и выходят из строя в основном из-за усталостного выкрашивания (работы Раузина Я.Р., Колотенкова И.В., ВНИИПП). Таким образом для увеличения долговечности и надежности колец подшипников необходимо осуществить технологический процесс штамповки поковки кольца таким образом, чтобы волокна макроструктуры плавно огибали рабочую поверхность, повторяя ее профиль.

Для моделирования техпроцессов штамповки поковок колец подшипников с целью формирования направленного распределения волокон использована программа QForm 2D. Полученные результаты использованы для анализа распределения волокнистого строения в поковках.

Кольца подшипников изготовляют в основном из двух видов исходных профилей металла: прутков и труб. В зависимости от исходной заготовки и конфигурации колец применяют следующие методы изготовления колец подшипников:

· штамповка на горизонтально-ковочных машинах (ГКМ);

· штамповка на прессах полуавтоматической линии типа «Вагнер» и на

многопозиционных горячештамповочных автоматах типа «Хатебур»;

· ковка и штамповка на молотах;

· холодная штамповка из полосы;

· изготовление из труб и прутка;

· методы порошковой металлургии;

· и другие методы.

В зависимости от типа подшипника и условий его эксплуатации, требования к его волокнистому строению различны. На рис.1 показаны эпюры контактных напряжений для внутренних колец подшипников, которые являются более нагруженными, чем наружные кольца.

|

|

|

Рис .1. Эпюры контактных напряжений:

а – шарикоподшипник; б – роликоподшипник с прямолинейным профилем ролика при идеальных условиях; в – тоже с перекосом подшипника; г – роликоподшипник с логарифмическим профилем ролика |

У шарикоподшипника ширина контакта тела качения с кольцом меньше (рис. 1, а), чем у роликоподшипника и напряжение достигает своего максимального значения по середине контакта. Особенностью эксплуатации роликовых подшипников с прямолинейным профилем ролика является краевой эффект (рис. 1, б) [3], а перекос подшипника в узле усугубляет негативное влияние данного эффекта (рис. 1, в). В результате, при эксплуатации подшипника усталостное выкрашивание (питтинг) появляется, как правило, в зоне пика напряжений. Для ослабления влияния краевого эффекта, подшипники выпускают с модифицированным контактом (рис. 1, г), и при перекосе подшипника характерные для краевого эффекта пики напряжений отсутствуют (рис. 1, д).

Следует отметить, что наибольшей контактной выносливостью обладают шарикоподшипники, в кольцах которых волокна не выходят под углом к поверхности контакта, особенно в точке 1 (рис. 2, а), где напряжение максимально. По мере удаления от точки 1, выход волокон под небольшим углом к поверхности не приведет к резкому снижению долговечности шарикоподшипника. Выход волокон под углом более 45° к поверхности контакта в точке 1(рис. 2, б) резко снижает контактную выносливость кольца шарикоподшипника. Для колец роликоподшипника необходимо исключить выход волокон по всей длине дорожки качения, особенно по краям контакта с роликом, где существует краевой эффект (рис. 2, в).

|

|

|

Рис. 2. Варианты расположения волокон: а – благоприятное для шарикоподшипника; б – нежелательное; в – благоприятное для роликоподшипника |

Рассмотрим распределение волокон макроструктуры в поковках колец подшипников, изготовленных разными способами.

Штамповка на ГКМ. Штамповку поковок колец на ГКМ обычно выполняют от прутка в пуансоне или в матрице. Штамповка поковок в разъемных матрицах обеспечивает получение более широкого разнообразия конфигураций поковок, но получаемые поковки часто имеют боковые и торцевые заусеницы. При штамповке в пуансоне все поверхности, за исключением одной (торцевой), оформляют неразъемные части штампа, поэтому поковки получают без боковых и торцевых заусенцев. Однако возможно образование заусенца ("венчика") по наружной цилиндрической поверхности. Венчик появляется, когда объем выступающей части прутка больше объема поковки.

В настоящее время штамповку на ГКМ поковок колец подшипников осуществляют, в основном, в пуансоне в двух ручьях (формовочный и просечной), с относительной высаживаемой длиной (отношение длины высаживаемой части прутка к его диаметру) не более 1,8 от переднего упора.

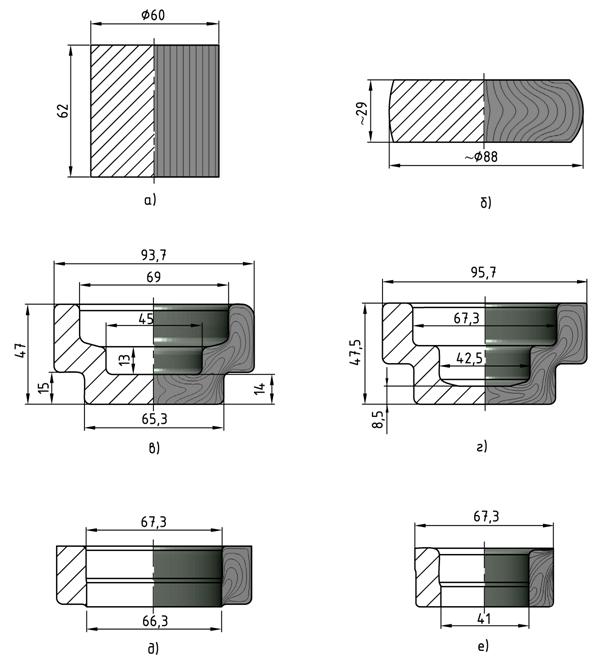

Рассмотрим процесс штамповки поковки внутреннего кольца ж/д подшипника 42726л4м (рис. 3) на ГКМ в пуансоне. На рис. 4 показан техпроцесс штамповки поковки кольца подшипника по переходам. Проведем моделирование пластического формоизменения в программе QForm 2D.

Волокнистое строение поковки кольца в силу специфики штамповки на ГКМ от прутка формируется на второй поковке. Однако в настоящее время полностью не освоены алгоритмы компьютерного моделирования, осуществляющие расчет разделительных операций (просечка поковки), что приводит к необходимости принятия дополнительных допущений, без которых невозможно получить расчетные результаты адекватные реальному процессу, при моделировании штамповки поковок колец на ГКМ с исследованием волокнистого строения.

|

|

|

|

Рис. 3. Фотографии внутреннего кольца ж/д подшипника 30-42726л4м |

|

|

|

|

Рис. 4. Технологический процесс штамповки поковки кольца на ГКМ в пуансоне: а – формовка поковки; б – поковка после просечка |

|

|

|

Рис. 5. Методика моделирования операции просечки поковки кольца: а – схема операции; б – начало моделирования операции; в - график силы деформирования от угла поворота кривошипа; г – момент с максимальной силой деформирования (момент разделения); д – распределение скорости по оси Y |

Вся сложность компьютерного моделирования штамповки поковок колец на ГКМ заключается в необходимости выполнения операции просечки поковки, которая оказывает определяющее влияние на распределение волокнистого строения поковки кольца. При моделировании операции просечки, по схеме реального процесса, разделение прутка и поковки не произойдет, а деформирование поковки будет проходить до остановки процесса моделирования. В результате чего, участок прутка после просечки с выходом волокон под углом к боковой поверхности, который наблюдается на практике, на моделируемой заготовки будет отсутствовать, а волокна в кольце модели будут направлены вдоль рабочей контактной поверхности кольца, что не соответствует действительности.

Операцию просечки поковки будем выполнять, используя, доступную в системе QForm, предварительную операцию обрезки облоя, которая по заданному диаметру позволяет обрезать «излишки» металла, что будет приводить к некоторому искажению результатов моделирования.

При моделировании штамповки поковок колец на ГКМ, с выполнением предварительной операции обрезки облоя непосредственно после операции формовки поковки, привели к тому, что высота участка просечки с выходом волокон под углом к боковой поверхности [4] равна высоте участка просечки, что внесло погрешность в расчет.

Этапу разделения поковки от прутка при просечке поковки на ГКМ предшествует этап прошивки (рис. 5, а), при которой происходит течение металла под торец пуансона просечки с увеличением силы деформирования. В начале процесса просечки под действием силы просечки P пуансон сминает все увеличивающийся по мере своего продвижения кольцевой слой металла (указан штрихпунктирной линией). В некоторый момент сопротивление срезу по кольцу высотой hв и диаметра d0 становится меньше сопротивления смятию металла и происходит просечка.

При этом ![]() .

.

График «сила - рабочий ход» при просечке представляет собой кривую с максимумом аналогично графику обрезке облоя.

Исходя из этого, моделирование операции просечки поковки выполняли по следующей методике. Проводили моделирование внедрения пуансона просечки в поковку после первого формовочного перехода (рис. 5, б). По графику «сила - рабочий ход» (рис. 5, в) брали момент с максимальной силой и поковку для данного момента (рис. 5, г) передавали на второй формовочный переход с выполнением предварительной операции «обрезка облоя по радиусу».

На рис. 5, д показано распределение скорости в поковке по оси Y. Скорость в поковке кольца равно 0 м/с (красный цвет), а распределение скорости в прутке является равномерным и равно - 0,004 м/с (синий цвет). Соответственно, поковка кольца и пруток находятся в жестком состоянии, подтверждает момент разделения поковки кольца и прутка.

Исходные данные для моделирования штамповки поковок колец на ГКМ в QForm:

1. Технологические параметры.

Горизонтально-ковочная машина (ГКМ) с вертикальным разъемом матриц (ГОСТ 7023-70) ![]() дюйма:

дюйма:

- число ходов в мин: 38 мин-1;

- номинальная сила: 8,0 MН;

- рабочий ход: 250 мм;

- отношение радиуса кривошипа к длине шатуна: 0,15.

2. Технологические параметры процесса.

- температура нагрева заготовки: 1150°С;

- температура инструмента: 200°С;

- температура окружающей среды: 20°С.

4. Свойства материала заготовки - ШХ15.

Результаты моделирования представлены на рис. 6 (для наглядности поковка разделена по оси симметрии: левая часть показывает деталь в разрезе, а правая – волокнистое строение поковки). Исходная заготовка и формовка 1-й поковки показаны на рис. 6, а, б соответственно.

Поковка первого кольца (рис. 6, в) имеет благоприятное волокнистое строение, волокна направлены вдоль контактной поверхности. Однако из-за невыполнения объемных соотношений между высаживаемой частью исходного прутка с плоским торцом и полостью формовочного пуансона, а также из-за геометрических искажений торца, при штамповке первой поковки кольца, пруток не подается до соприкосновения с передним упором, первая поковка полностью не оформляется и идет в отход.

|

|

|

Рис. 6. Моделирование штамповки поковки кольца на ГКМ в пуансоне: а – исходный пруток; б – формовка 1-ой поковки ; в – первая поковка; г – пруток после просечки; д – формовка 2-ой поковки; е – вторая поковка |

Все последующие поковки колец штампуют от прутка с наметкой после просечки с одинаковым распределением волокон. При штамповке второй и последующих поковок (рис. 6, е) волокна выходят на контактные поверхности подшипника, что снижает его долговечность.

Волокнистое строение поковки кольца формируется на основе волокнистого строения конца прутка, полученного при просечке предыдущей поковки. На боковую поверхность конца прутка после просечки (рис. 6, г) выходят волокна, которые в дальнейшем создают неблагоприятную картину волокнистого строения кольца подшипника.

Полное устранение выхода волокон на боковую поверхность прутка, при проектировании по существующей методике, невозможно, так как при просечке происходит перерезание волокон.

Таким образом, при штамповке поковок колец на ГКМ в пуансоне мы получаем S-образное распределение волокон, где на наружную поверхность поковки выходят те волокна, которые выходили на боковую поверхность прутка при просечке предыдущей поковки кольца, а на внутреннюю поверхность - перерезаемые при просечке данной поковки кольца.

Рассмотрим формирование волокнистого строения поковки кольца подшипника 42726л4м при штамповке на ГКМ в матрице. Результаты моделирования представлены на рис. 7.

Особенностью штамповки на ГКМ в матрице по сравнению со штамповкой в пуансоне является то, что борт поковки расположен в верхней части (рис. 7, б). Поэтому волокна, выходящие на боковую поверхность прутка после просечке предыдущей поковки, будут выходить в зону бурта.

Другим фактором, обеспечивающим получение благоприятного распределения волокон в поковке кольца является наличие цилиндрического участка на формовочном пуансоне, уменьшающем высоту просечки. При штамповки на ГКМ в пуансоне по типовой схеме наличие цилиндрического участка на пуансоне приводит к незаполнению полости штампа и течению металла в кольцевой облой.

|

|

|

Рис. 7. Моделирование штамповки поковки кольца на ГКМ в матрице а – пруток после просечки; б – формовка поковки; в - поковка |

В результате при штамповки поковки кольца на ГКМ в матрице, удается избежать выхода волокон на дорожку качения кольца подшипника, волокна направлены вдоль контактной поверхности (рис. 7, в). Выход волокон под углом к внутренней поверхности кольца не приводит к уменьшению долговечности подшипника, так как эта поверхность не работает на контактную поверхность. Избежать выхода волокон на внутреннюю контактную поверхность наружного кольца при штамповке на ГКМ не удается, т.к. волокна перерезаются при просечке поковки.

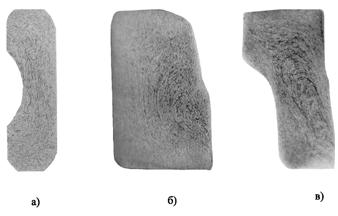

На рис. 8 представлены фотографии макрошлифов колец подшипников, отштампованных на ГКМ. Сравнение с результатами моделирования показало хорошую сходимость картины распределения волокнистого строения с макроструктурой протравленных образцов.

|

|

|

Рис. 8. Фотографии макроструктуры колец подшипника, отштампованных на ГКМ: а - внутреннее кольцо; б - наружное кольцо |

Штамповка на горячештамповочных автоматах. В условиях крупносерийного и серийного выпуска заготовок колец, в диапазоне наружных диаметров от 50 до 110 мм, одним из наиболее прогрессивных процессов штамповки является штамповка на горячештамповочных автоматах типа «Хатебур». На горячештамповочных автоматах осуществляют штамповку одинарной и комплектной поковок колец.

Рассмотрим технологический процесс штамповки наружного кольца подшипника 305А на горячештамповочном автомате (рис. 9). Процесс штамповки одинарной поковки кольца происходит за 4 перехода: осадка, предварительная и окончательная штамповка и прошивка донышка.

В результате штамповки, поковка кольца имеет С-образное распределение волокон (рис. 9, г), образуя петлю изгиба волокон, которые огибают оба торца, наружную поверхность и выходят на внутреннюю поверхность в месте прошивки донышка.

Для внутреннего кольца подшипника такое расположение волокон благоприятно для увеличения контактной выносливости, так как волокна направлены вдоль контактной поверхности. Для наружных колец подшипников волокна, будут выходить на дорожку качения кольца, что существенно снизит долговечность подшипника.

Формирование волокнистого строения комплектной и одинарной поковки колец одинаковы, так как их определяют одни и те же операции.

|

|

|

Рис. 9. Моделирование штамповки одинарной поковки кольца на горячештамповочном автомате: а – исходный пруток; б – осадка; в – предварительная штамповка; г – окончательная штамповка; д – поковка |

На рис. 10 показан технологический процесс штамповки двух поковок, где наружная поковка является поковкой наружного кольца подшипника 309/01, а внутренняя – поковка внутреннего кольца подшипника 309/02.

В сечении наружной поковки кольца (рис. 10, д) расположение волокон имеет С-образный характер. В сечении внутренней поковки кольца (рис. 10, е) волокна огибают торцы и выходят на наружную поверхность, в месте разделения наружной и внутренней поковок колец, а на внутреннюю поверхность, в месте прошивки донышка.

Наружная поковка имеет благоприятное волокнистое строение для внутреннего кольца подшипника, волокна направлены вдоль наружной контактной поверхности. Внутренняя поковка имеет неблагоприятную картину волокнистого строения как для внутреннего, так и для наружного колец подшипников. Волокна перерезаются и выходят под углом к наружной и внутренней поверхностям.

|

|

|

Рис. 10. Моделирование процесса штамповки комплектной поковки на горячештамповочном автомате: а – исходная заготовка; б – осадка; в – предварительная штамповка; г – окончательная штамповка; д – наружная поковка; е – внутренняя поковка |

Фотографии макроструктуры колец подшипников, отштампованных на горячештамповочном автомате представлены на рис. 11.

|

|

|

Рис. 11. Фотографии макроструктуры колец подшипников, отштампованных на горячештамповочном автомате: а - наружное кольцо одинарной поковки; б – поковка наружного кольца при штамповке комлектной поковки; в – поковка внутреннего кольца при штамповке комплектной поковки |

Раскатка. Применение операции раскатки в техпроцессе штамповки поковки кольца не оказывает определяющего влияния на волокнистое строение колец подшипников. Раскатка уплотняет макроструктуру поковок и немного распрямляет волокна в поверхностных слоях поковки кольца. Если до раскатки волокна выходили под углом к контактной поверхности кольца, то и после раскатки наблюдается неблагоприятная картина волокнистого строения кольца.

В случае применения операции раскатки для выкатки дорожки качения на кольцах, особенно для шариковых и двухбортных роликовых колец подшипников, удается создать такое волокнистое строение, когда волокна повторяют рабочий контур дорожки кольца, а не перерезаются при обработке резанием с выходом волокон к контактной поверхности кольца.

Холодная штамповка из полосовой стали. Холодная штамповка из полосы происходит по двум технологическим маршрутам: вырубка заготовок колец упорных подшипников и изготовление наружных колец конических подшипников из стали 18ХГТ.

Недостатками способа является ограниченность рационального применения и низкий КИМ.

Основная масса заготовок колец диаметром 50-90 мм изготовляется вырубкой-пробивкой из полосового металла с КИМ 0.15-0.35 и вытачиванием из труб с КИМ 0.18-0.40. Штамповка при изготовлении из одной заготовки одновременно двух шайб для колец разных типоразмеров (КИМ достигает 0.55) экономичнее вытачивания из труб в связи с меньшими трудоемкостью и стоимостью исходного проката.

Формирование волокнистого строения кольца подшипника, изготовленного методом холодной штамповки из полосы, происходит на основе волокнистого строения используемой полосы.

При штамповки поковок колец упорных подшипников, когда осуществляют только операции вырубки и пробивки без последующего формоизменения заготовки, волокна в кольцах расположены параллельно торцам, имеют выход на всю наружную и внутреннюю поверхность, наиболее интенсивно под углом около 900 в 2-х диаметрально-противоположных сторонах на 1/4 части по длине окружности (рис. 12), что соответствует расположению волокон в полосе.

Такое расположение волокон, с позиции долговечности, благоприятно только для упорных подшипников, где дорожка качения располагается на торцах (рис. 2, а), а наружная и внутренняя поверхности с выходом волокон под углом к поверхности на контактную выносливость не работают и на долговечность подшипника влияния не оказывают.

Волокнистое строение наружного конического роликового подшипника, изготовленного методом холодной штамповки из полосовой стали 18ХГТ, формируется на операции вывертывания заготовки. До операции вывертывания волокнистое строение заготовки аналогично распределению волокон в кольцах упорных подшипников при штамповке из полосы (рис. 12).

На рис. 13 представлены фотографии макроструктуры наружного кольца конического роликоподшипника, изготовленного из полосовой стали 18ХГТ, а на рис. 14 показан данный подшипник с прорисованными волокнами. Расположение волокон непостоянно по периметру кольца, но везде параллельны внутренней поверхности, что благоприятно для увеличения контактной выносливости наружных колец конических роликовых подшипников.

|

|

|

Рис. 12. Волокнистое строения кольца упорного подшипника, изготовленного из полосы |

|

|

|

Рис. 13. Фотографии макроструктуры наружного кольца конического роликоподшипника, изготовленного из полосовой стали 18ХГТ |

|

|

|

Рис. 14. Волокнистое строения наружного кольца конического роликоподшипника, изготовленного из полосовой стали 18ХГТ |

Штамповка из трубной заготовки. Изготовление поковок колец методом полугорячей штамповки из трубных заготовок можно осуществлять прямым и комбинированным выдавливанием и высадкой. Фотографии распределения волокон макроструктуры показаны на рис. 15.

Волокнистое строение кольца определяет распределение волокон в трубной заготовке. У кольца, изготовленного из трубной заготовки волокна, будут располагаться по спирали. Волокна располагаются параллельно боковым поверхностям и выходят на торцы.

Во всех случаях распределения волокон по конфигурации кольца имеет благоприятный характер, волокна направлены вдоль контактных поверхностей.

Недостатками изготовления колец из трубной заготовки являются разностенность трубного полуфабриката, отсутствие труб с оптимальной толщиной, большая стоимость трубы по сравнению с прутком, отходы при разделении труб на заготовки.

|

|

|

Рис. 15. Фотографии макроструктуры кольца подшипника, изготовленного из трубной заготовки |

ВЫВОДЫ

1. Технологический процесс штамповки поковки кольца на ГКМ в пуансоне, по типовой схеме штамповки, не позволяет исключить выход волокон под углом к контактным поверхностям кольца подшипника.

2. Волокнистое строение внутреннего кольца подшипника, отштампованного на ГКМ в матрице, благоприятно для увеличения его контактной выносливости.

3. На горячештамповочном автомате удается получить благоприятную картину распределения волокон макроструктуры для внутреннего кольца подшипника при штамповке одинарной поковки и наружной поковки кольца.

4. Холодная штамповка из полосовой стали обеспечивает получение благоприятной макроструктуры для наружного кольца конического роликоподшипника.

5. При штамповке поковок колец из трубной заготовки волокна имеют благоприятный характер распределения по конфигурации кольца, волокна направлены вдоль контактных поверхностей.

СПИСОК ЛИТЕРАТУРЫ

1) Штамповка поковок с направленным волокнистым строением / О.А. Банных, О.А. Белокуров, В.М. Блинов и др. // Вестник машиностроения. 2000. ╧ 10. С. 33-37.

2) Семенов Е.И., Белокуров О.А., Лавриенко В.Ю. Исследование волокнистого строения поковок при штамповке шаровых пальцев и колец подшипников // Заготовительные производства в машиностроении. ╧ 4. 2005. С.28-37.

3) Спицына И.Н. Расчет контактных давлений и деформаций для роликов различного профиля // Машиноведение. – 1989. - ╧ 6. – С.34-37.

4) Семенов Е.И., Белокуров О.А., Гудов А.А. Разработка вариантов технологических процессов штамповки колец подшипников путем математического моделирования // Технология металлов. - 2002. - ╧7. - С. 5-11.

Публикации с ключевыми словами: моделирование, штамповка

Публикации со словами: моделирование, штамповка

Смотри также:

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||