научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 9, сентябрь 2008

УДК 621.73.

Денищев Т.В.

МГТУ им. Н.Э.Баумана

Кафедра "Технологии обработки давлением"

Научный руководитель: доцент, канд. техн. наук Коробова Н.В.

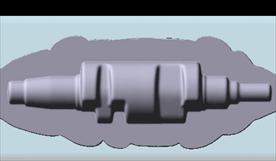

Машиностроительные детали, поступающие как комплектующие в тракторостроение, сельхозмашиностроение и другие отрасли, должны обладать, кроме высоких эксплуатационных характеристик, еще обладать и качествами ресурсо- и энергосберегающих технологий. На Рис.1 представлена номенклатура поковок деталей типа эксцентриковый вал.

Рис.1. Номенклатура поковок.

Представленная номенклатура деталей эксцентриковых валов на данный момент изготавливается на молотовом оборудовании и выкрутном прессе, который служит для разворота кулачков. Существующая технология имеет все признаки низкой культуры производства. Основной задачей представляемой работы является повышение культуры производства: снижение отходов на механическую обработку, снижение штамповочных напусков при переводе технологии изготовления на штамповку на КГШП и гидравлические машины. Кроме этого, замена молотового оборудования позволит снизить квалификацию штамповщика, использовать индукционный нагрев, повысить уровень автоматизации.

Далее будут представлены технологические процессы изготовления эксцентрикового вала с максимальным размером по длине 317.5мм и максимальным диаметральным размером 61мм на КГШП и гидравлическом прессе. (Рис.2).

Рис.2. Чертёж детали – вал кулачковый

Технологический процесс изготовления на КГШП:

1-ая операция – нагрев под отрезку заготовки, оборудование – печь газовая механизированная, ![]() ;

;

2-ая операция – отрезка от прутка, оборудование – пресс ножницы;

3-ая операция – нагрев, оборудование – индуктор, ![]() ;

;

4-ая операция – вальцовка, оборудование ковочные вальцы;

5-ая операция – штамповка предварительная, оборудование – КГШП, ![]() ;

;

6-ая операция – штамповка окончательная, оборудование – КГШП, ![]() ;

;

7-ая операция – обрезка облоя, оборудование – пресс обрезной кривошипный, ![]() ;

;

8-ая операция – нагрев, оборудование – индуктор, ![]() ;

;

9-ая операция – выкрутка, оборудование – пресс выкрутной;

10-ая операция – правка, оборудование – пресс кривошипный.

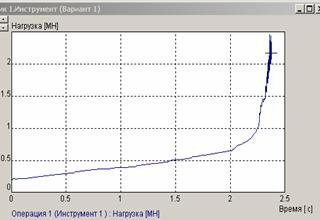

С помощью программного пакета Q-Form-3D было выполнено поэтапное моделирование процесса штамповки. Промоделированы процессы предварительной и окончательной штамповки. На рисунке 3 представлены графики силы по ходу деформирования, полученные в Q-Form-3D на этапе предварительной и окончательной штамповки.

|

|

|

а) предварительная штамповка; б) окончательная штамповка.

Рис.3. Графики силы по ходу деформирования

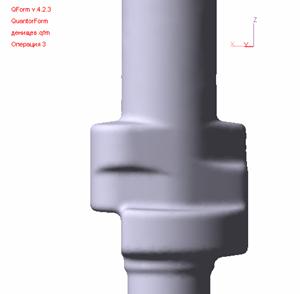

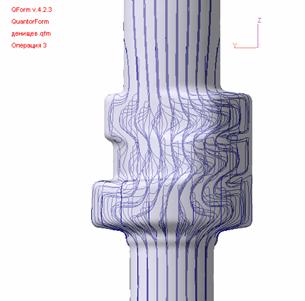

На рисунке 4 представлены результаты моделирования в Q-Form-3D на этапе предварительной и окончательной штамповки.

а) предварительная штамповка ; б) окончательная штамповка

Рис.4. Результаты моделирования.

При всех преимуществах данного технологического процесса: снижение отходов на механическую обработку, снижение штамповочных напусков, использование индукционного нагрева и т.д., существует и недостаток – это использование сложного оборудования, выкрутного пресса. Поэтому возникла идея изготовления детали данного типа на гидравлическом прессе выдавливанием в разъемных матрицах. Это позволит получить поковку детали типа эксцентриковый вал без применения выкрутного пресса и значительно снизит количество переходов.

Были промоделированы и проанализированы схемы одностороннего и двухстороннего выдавливания. Результаты моделирования одностороннего выдавливания поковки типа эксцентриковый вал были неудовлетворительными. Предполагалось осуществить выдавливание в разъемную матрицу сложной конструкции. Выдавливание всех кулачков осуществляется за один ход пресса, но не одновременно, а последовательно, за счет матрицы, у которой в зависимости от хода пуансона последовательно открываются полости под выдавливание кулачков. В начальный момент открыта только одна полость под выдавливание одного кулачка, затем по мере заполнения этой полости открывается следующая.

Недостатками этой схемы являются: сложная конструкция штамповой оснастки, очень длинная заготовка, значительное остывание заготовки в процессе деформирования, волокнистая структура неудовлетворительная; сила деформирования ![]() , превышающая номинальную силу предполагаемого пресса для выдавливания. (Рис.5).

, превышающая номинальную силу предполагаемого пресса для выдавливания. (Рис.5).

а) график силы деформирования по времени;

|

|

|

б) заполнение 3-х кулачков нижней части; в) волокнистая структура;

Рис.5. Результаты моделирования.

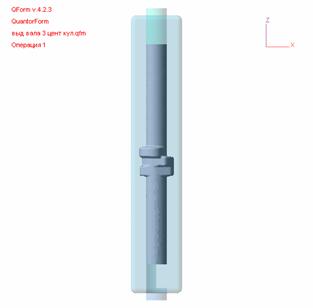

В связи с неудовлетворительными результатами схемы одностороннего выдавливания была промоделированна и проанализированна схема двустороннего выдавливания на гидравлическом прессе с плавающей матрицей. На основе этой схемы разработан технологический процесс выдавливания поковок деталей типа эксцетриковый вал на гидравлическом прессе:

1-ая операция - нагрев под отрезку заготовки, оборудование – печь газовая механизированная, ![]() ;

;

2-ая операция – отрезка от прутка, оборудование – лентопильный автомат;

3-ая операция – нагрев, оборудование – индуктор, ![]() ;

;

4-ая операция – 1-ый переход штамповки выдавливанием 3-х центральных кулачков, оборудование – пресс гидравлический П 2037, ![]() ;

;

5-ая операция – нагрев, оборудование – индуктор, ![]() ;

;

6-ая операция – 2-ой переход штамповки выдавливанием 3-х концевых кулачков, оборудование – пресс гидравлический П 2037, ![]() ;

;

7-ая операция – нагрев, оборудование – индуктор, ![]() ;

;

8-ая операция – 3-ий переход штамповки выдавливанием 2-х концевых кулачков, оборудование – пресс гидравлический П 2037, ![]() ;

;

9-ая операция – механическая обработка.

С помощью программного пакета Q-Form-3D было выполнено моделирование 1-го перехода штамповки выдавливанием 3-х центральных кулачков. Реализованная схема – двухстороннее выдавливание с плавающей матрицей. Соотношение скоростей движения инструмента:![]() .

.

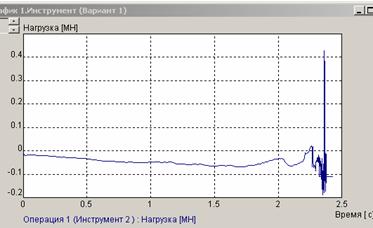

На рисунке 6 представлены графики силы по времени деформирования, полученные в Q-Form-3D на инструментах.

|

|

|

а)верхний пуансон б)нижний пуансон

в) плавающая матрица

Рис.6. Графики силы по времени деформирования.

Из графиков видно, что при схеме двухстороннего выдавливания деформирующая сила снизилась примерно в 3 раза, за счет разгрузки пуансона плавающей матрицей.

На рисунке 7 представлены результаты моделирования в Q-Form-3D 1-го перехода штамповки выдавливанием 3-х центральных кулачков.

|

|

|

Заполнение 3-х центральных кулачков

волокнистая структура

Рис.7. Результаты моделирования.

По результатам моделирования можно сделать вывод, что схема двухстороннего выдавливания приемлема. Снизилась высота заготовки с 567мм до 500мм, приемлемая волокнистая структура, штамповая остнастка более простой конструкции, а также снизилась деформирующая сила.

Выводы:

На основании результатов исследования схем получения методами горячей объемной штамповки номенклатуры поковок деталей типа эксцентриковый вал можно сделать выводы: изготовление деталей данного типа возможно, помимо молотового оборудования, также на КГШП и на гидравлических прессах. Однако следует заметить, что представленные выше технологические процессы требуют более детальной проработки. Изготовление на КГШП и гидравлических прессах означает повышение культуры производства, возможность автоматизации процесса перекладки поковок с позиции на позицию, в случае с гидравлическими прессами позволяет значительно снизить количество переходов и отказаться от использования сложной машины – выкрутного пресса.

Так как объектом исследования из представленной номенклатуры являлся эксцентриковый вал с максимальным размером по длине, следует отметить, что изготовление деталей из номенклатуры поковок деталей типа эксцентриковый вал меньшими по длине размерами также возможно на КГШП и гидравлических прессах. Изготовление деталей данного типа с большим размером по длине, чем у исследуемого образца представляется возможным на КГШП, нежели на гидравлическом прессе, т.к. высотный размер заготовки может не позволить поместить ее в матрицу пресса указанной марки.

Выбор технологического процесса будет определяться еще и на основании парка оборудования у заказчика.

Список литературы:

- Анурьев В.И. Справочник конструктора-машиностроителя: в 3-х т. / Т.1. – 8-е изд., перераб. и доп. Под ред. И.Н. Жестоковой. – М.: Машиностроение, 2001. – 920с.

- Бабенко В.А. Объемная штамповка. Атлас схем и типовых конструкций штампов: Уч. Пособие для машиностроительных вузов / В.А. Бабенко, В.В. Бойцов, Ю.П. Волик. – 2-е изд., перераб. и доп. – М.: Машиностроение, 1982. – 104с.

- Ковка и штамповка: в 4-х т./ Ред. совет: Е.И. Семенов (пред.) и др. – М.: Машиностроение, 1985 – . Т.1. Материалы и нагрев. Оборудование. Ковка / Под ред. Е.И. Семенова. – 1985. – 568с.; Т.2. Горячая штамповка / Под ред. Е.И. Семенова. – 1986. – 592с.

Публикации с ключевыми словами: моделирование, штамповка

Публикации со словами: моделирование, штамповка

Смотри также:

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||