научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 8, август 2008

УДК 621.9.02

Древаль А. Е.,

Литвиненко А. В.,

Нгуен Туан Хиеу

Опыт эксплуатации метчиков с внутренним размещением стружки (далее МВРС, рис.1) показывает ряд их преимуществ по сравнению с обычными метчиками, в частности снижение числа поломок инструмента, лучшее центрирование и направлен ие его в отверстии заготовки, что приводит к более стабильным показателям точности нарезаемой резьбы.

Рис.1. Метчик с внутренним размещением стружки.

Основным конструктивным отличием МРВС от стандартных метчиков является наличие внутренней цилиндрической полости для размещения стружки и подачи СОЖ в зону резания диаметром d0 и длиной l0, ось которой совпадает с осью инструмента. Это позволяет выполнить направляющую часть в виде непрерывной цилиндрической резьбовой поверхности. На хвостовой части имеется цилиндрический участок диаметром d4 для размещения муфты подачи СОЖ и канал вдоль оси инструмента для ее подвода внутрь рабочей части.

Одним из важных показателей работоспособности метчиков является количество переточки. Так как МВРС имеют существенные отличия конструктивных элементов по сравнению со стандартными метчиками, то влияние количество на прочность отличными от стандартных метчиков.

Переточка метчиков может производиться как по передней поверхности зуба, так и по задней поверхности. Метчики для глухих отверстий обычно затачиваются по передней поверхности.

При затачивании МВРС по передней поверхности, будет уменьшаться ширины. Количество переточек по передней поверхности может быть определен по формуле:

(2)

(2)

где: z - число зубьев;

hд – допустимая величина износа инструмента по передней поверхности, установленная нормативами режима резания при резьбонарезании метчиками;

а0 – ширина просвета МВРС.

Для определения числа переточек n необходимо установить минимальные значения lÈmin , определяемые прочностью инструмента по зависимости:

Мкр ³ k·Мрез (3).

Где: Мрез - момент резьбонарезания, может быть определен по зависимости [1] с учетом запаса прочности инструменета:

![]() , Н∙м, (4)

, Н∙м, (4)

где: k - запас прочности МВРС, k = 2 …2,5;

k1 - коэффициент, учитывающий увеличение момента резания из-за износа инструмента, k1 = 1,5;

с - константа, учитывающая свойства материала обрабатываемой заготовки.

Мкр - момент разрушения МРВС, определяемые прочностью его зубьев и может быть рассчитан по зависимости [2], в которую входят размеры внутренней полости d0, l0 и ширина зуба lÈ:

, Н∙м (5)

, Н∙м (5)

где: ![]() ;

;

![]() ;

;

az - толщина срезаемого слоя, ![]() ;

;

l1 – длина режущей части;

w - центральный угол сектора кругового кольца, ![]() ;

;

s - предел прочности материала инструмента;

xT - центр тяжести сектора кругового кольца,  ;

;

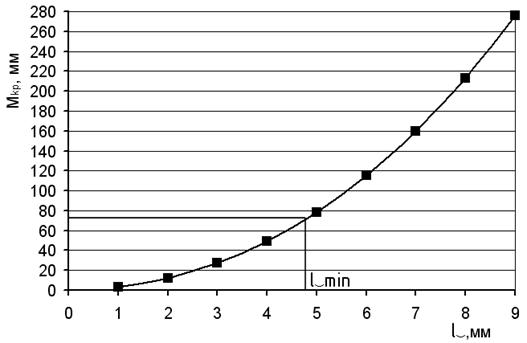

На рис.2 показана взаимосвязь момента разрушения зуба Мкр с шириной зуба lÈ на примере МВРС размером М16. Минимальное значение ширины зуба lÈmin определяется точкой пересечения момента резьбонарезания резьбы М16 с зависимостью момента разрушения от Mкр от ширины зуба.

Рис.2. Изменение крутящего момента разрушения Mкр от ширины зуба lÈ метчика М16x2; z = 4, φ = 140, d0 = 9.

Для определения минимального значения lÈmin разработан алгоритм. Структурная схема алгоритма представлена на рис.3. Действия выполняются в следующей последовательности:

1) исходные данные для расчета крутящего момента разрушения Мкр и момента резьбонарезания Мрез: наружный диаметр метчика (d), внутренний диаметр отверстия (d0), число зубьев (z), шаг (P), угол режущей части (φ), предел прочности материала инструмента (σ), запас прочности МВРС (k), коэффициент, учитывающий увеличение момента резания из-за износа инструмента (k1).

2) вычисление толщины срезаемого слоя в зависимости ![]() , это значение для расчета крутящего момента разрушения Мкр;

, это значение для расчета крутящего момента разрушения Мкр;

3) вычисление длины режущей части в зависимости ![]() , это значение для расчета крутящего момента разрушения Мкр;

, это значение для расчета крутящего момента разрушения Мкр;

4) установление значения ширины зуба lÈ в начале будет максимально, равно ![]() ;

;

5) вычисление центрального угла сектора кругового кольца, ![]() ;

;

6) вычисление крутящего момента разрушения Мкр и момента резьбонарезания Мр;

7) проверка условия прочности в зависимости ![]() , если условие выполнено, то уменьшение ширины зуба на 0,01 (значение 0,01 – это степень точности расчета) и возврат к шагу 5. Тогда условие обусловлено не выполнение получено минимальной значение lÈmin.

, если условие выполнено, то уменьшение ширины зуба на 0,01 (значение 0,01 – это степень точности расчета) и возврат к шагу 5. Тогда условие обусловлено не выполнение получено минимальной значение lÈmin.

Рис.3. Схема алгоритма определения минимальной ширины зуба lÈmin МВРС

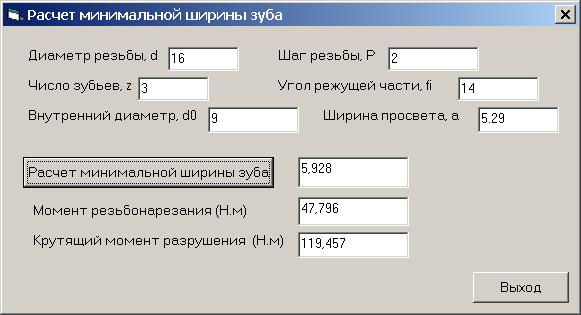

Расчет минимальной ширины зуба МВРС для обеспечения его прочности. Разработанный модуль вычисления с рабочим окном представлено на рис.4. Пример, для М16х2 минимальная ширина зуба, равна 5,928мм и соответственно крутящий момент разрушения Мкр = 119,457Н∙м и момент резьбонарезания Мр = 47,796Н∙м.

Рис.4. Окно расчета минимальной ширины зуба.

Уменьшение числа зубьев МВРС позволяет увеличить ширину зуба, и как следствие увеличивается количество переточек по передней поверхности и прочность инструмента. Число зубьев оказывает влияние на толщины срезаемого слоя, ![]() , следовательно, момент резьбонарезания и момент разрушения метчика, зависимость по (4) и (5). Пример, для М30 числа зубьев z = 3, количество переточек по передней поверхности n = 12 (табл.1), а при увеличении числа зубьев z = 4, то уменьшается количество переточек n = 5 и при z = 5 не обеспечение прочности зуба.

, следовательно, момент резьбонарезания и момент разрушения метчика, зависимость по (4) и (5). Пример, для М30 числа зубьев z = 3, количество переточек по передней поверхности n = 12 (табл.1), а при увеличении числа зубьев z = 4, то уменьшается количество переточек n = 5 и при z = 5 не обеспечение прочности зуба.

Табл.1

Зависимость количество переточек от числа зубьев

|

Число зубьев, z |

Момент резьбонарезания, Mp |

Момент разрушения, Mkp |

Количество переточек, n |

|

3 |

279,073 |

2320,908 |

12 |

|

4 |

295,601 |

1040,731 |

5 |

|

5 |

309,092 |

468,608 |

0 |

Увеличение ширины просвета влияет на ширину зуба, вследствие чего уменьшается количество переточек по передней поверхности и прочность инструмента. Поэтому определение значения минимального ширины просвета является актуальной задачей.

Взаимосвязь ширины просвета a0, величины падения затылка, диаметра метчика и диаметра шлифовального круга затылования определяется исходя из схемы затылования метчика (рис.5).

Отсутствие подреза следующего зуба задается условием:

![]() , (6)

, (6)

где: ![]() - размер от центра шлифовального круга до режущего кромки инструмента; Dk - диаметр шлифовального круга; Δ - гарантированный зазор.

- размер от центра шлифовального круга до режущего кромки инструмента; Dk - диаметр шлифовального круга; Δ - гарантированный зазор.

Рис.5. Схема расчета ширины просвета, а0.

Из схемы видно что:

![]() ;

;

![]() ; (7)

; (7)

где: ![]() ;

;

∆ABC: ![]() ;

;

![]() ; (8)

; (8)

![]() ;

;

![]() ; (9)

; (9)

где: ![]() ; (10)

; (10)

Из выше приведенных зависимостей видно, что задний угол и число зубьев влияют на ширину просвета. Так например, при уменьшении заднего угла или увеличении числа зубьев уменьшается ширина просвета.

Для определения минимального значения ширины просвета разработан алгоритм, структурная схема которого представлена на рис.6. Действия выполняются в следующей последовательности:

1) исходные данные: Dk - диаметр шлифовального круга; наружный диаметр метчика (d); число зубьев (z); α – задний угол метчика;

2) установление β = 0,01;

3) расчет падения затылка по формуле ![]() ;

;

4) расчет значения К1 и ВС по формулам (7) и (8);

5) проверка условия (6), если это условие не выполняется, то увеличиваем угол β (т.е. ширину просвета ![]() ) и возвращается к шагу 4. Если условие выполняется, то получено значение минимальной ширины просвета;

) и возвращается к шагу 4. Если условие выполняется, то получено значение минимальной ширины просвета;

6) проверка условия прочности зуба метчика по формуле ![]() , где:

, где: ![]() - ширина зуба;

- ширина зуба; ![]() - минимальная ширина зуба, которая обеспечивает прочность зуба метчика.

- минимальная ширина зуба, которая обеспечивает прочность зуба метчика.

|

|

Рис.6. Схема алгоритма определения ширины просвета МВРС

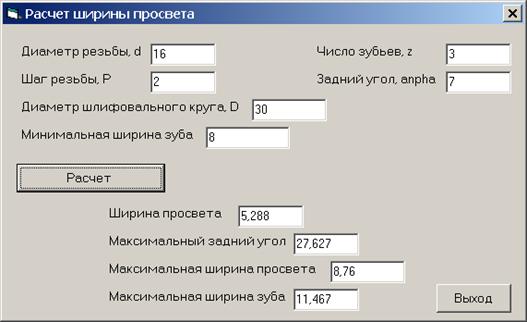

По алгоритмом изложенным выше, разработаны модуль «расчеты ширины просвета». Интерфейс рабочего пространства модуля представлен на рис.7. В качестве примера расчета взят метчик М16х2 с числом зубьев z = 3; задним уголом α = 70; диаметр шлифовального круга D = 30мм, получена ширина просвета а0 = 5,288мм, максимальный задний угол αмах = 27038´, минимальное значение ширины зуба 8мм.

Рис.7. Окно расчета ширины просвета.

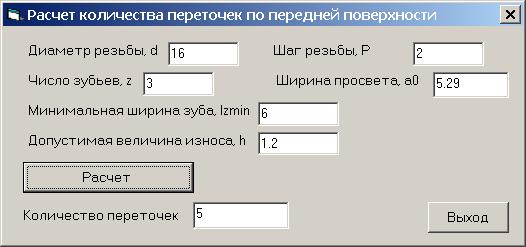

По формулам изложенным выше, разработаны модуль расчета количества переточек МВРС по передней поверхности (рис.8).

Рис.8. Окно расчета количества переточек МВРС по передней поверхности.

Вывод

1. Полученная зависимость количества переточки метчиков с внутренним размещением стружки от конструктивных параметров определяет области допустимых значений параметров и может быть использована при проектировании инструмента.

2. Разработаны алгоритмы для расчета конструктивных параметров метчиков с внутренним размещением стружки и созданы пакетов прикладных программ на ЭВМ позволяет резко сократить затраты конструкторского труда и повысить качество проектирования инструмента.

Список литературы

1. Рождественский Л. А. Определение крутящего момента при нарезании резьбы метчиком. – В кн.: Резание металлов. М., Машгиз, 1951.

2. Древаль А. Е., Литвиненко А. В., Нгуен Туан Хиеу Расчет момента разрушения метчиков с внутренним размещением стружки // Известия ВУЗов «Машиностроение» МГТУ им. Баумана. – 2008. - ╧2.

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||