научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 7, июль 2008

УДК 621.777.001.8

Погорильчук А.Я., Резвых Р.В.

МГТУ им. Н.Э. Баумана

Кафедра «Технологии

обработки давлением»,

Научный руководитель: к.т.н., менеджер ООО «КванторФорм» Гладков Ю.А.

Вальцовку применяют для подготовки заготовки к последующей обработке, а также в качестве окончательной операции. В первом случае вальцовка служит заготовительной операцией, перераспределяющей металл по длине заготовки для последующей штамповки на другом оборудовании.

В процессе вальцовки происходит уменьшение поперечных сечений исходной заготовки при одновременном удлинении ее длины за счет обжатия заготовки вращающимся инструментом – валками. При вальцовке участков заготовки постоянного сечения применяют калибры.

В данной статье разработаны методики проектирования процесса вальцовки с использованием САПР и без их применения.

Методика проектирования вальцовки без использования САПР состоит из следующих этапов:

1. Конструирование вальцованной заготовки

2. Выбор системы калибров

3. Расчет поперечного сечения калибров и продольных размеров

4. Определение удельной силы и момента вальцовки

5. Проектирование калибров

6. Создание конструкторской документации

7. Проверка результатов опытным путём: изготовление калибров и пробная вальцовка, анализ результатов

8. Оформление конструкторской документации

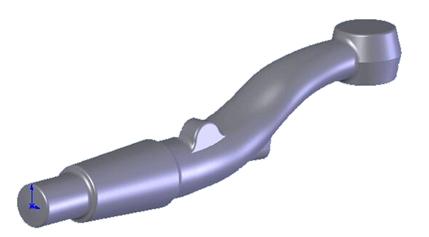

Исходными данными для конструирования процесса вальцовки являются: деталь (рис 1, 2) и оборудование. После рассмотрения чертежа детали необходимо произвести расчет поковки по известным формулам. В расчете поковки необходимо учесть припуски, допуски, напуски, а также, если операция вальцовки является заготовительной операцией перед горячей штамповкой, необходимо учесть потери на угар.

Рис. 1 Чертёж поковки

Рис. 2 Трёхмерная модель поковки

Следующим этапом конструирования вальцованной заготовки является построение эпюры сечений поковки. По ней и конструируют вальцованную заготовку. Для поковки с прямой осью эпюра сечений строится на горизонтальном отрезке, равном длине оси, для поковки с изогнутой осью – на горизонтальном отрезке, равном длине оси, развернутой до горизонтали. При этом в целях упрощения конструкции ручьев вальцев криволинейные участки эпюры сечений расчетной заготовки заменяют прямолинейными или трапецеидальными с учетом равенства объемов в этой зоне заготовки (или равенства площадей на данном участке длины заготовки на эпюре сечений). Концевые участки контура эпюры сечений вальцованной заготовки выполняют в виде прямых линий, перпендикулярных к оси заготовки (в зоне конечного обжимаемого участка возможно и их наклонное выполнение). При построении эпюры сечений необходимо учесть заусенец, образуемый вовремя окончательной штамповки:

![]() ,

,

где ![]() - площадь сечения расчетной заготовки

в произвольном месте;

- площадь сечения расчетной заготовки

в произвольном месте;

![]() - площадь сечения поковки в

произвольном месте;

- площадь сечения поковки в

произвольном месте;

![]() - площадь сечения заусенца;

- площадь сечения заусенца;

![]() - площадь сечения заусенечной

канавки;

- площадь сечения заусенечной

канавки;

![]() - коэффициент, который зависит от сложности

поковки и является справочной величиной. Выбираем

- коэффициент, который зависит от сложности

поковки и является справочной величиной. Выбираем ![]() .

.

Таблица 1. Построение эпюры сечений и диаметров

|

Обозначение сечения |

Площадь сечения поковки, мм2 |

Площадь сечения расчётной заготовки, мм2 |

Расчётный диаметр, мм |

|

1 |

0.35 |

248.15 |

17.80063861 |

|

2 |

202.7 |

450.5 |

23.98423336 |

|

3 |

676.3 |

924.1 |

34.35088485 |

|

4 |

762.11 |

1009.91 |

35.91036172 |

|

5 |

777.58 |

1025.38 |

36.18435742 |

|

6 |

941.18 |

1188.98 |

38.9641959 |

|

7 |

1214.47 |

1462.27 |

43.21079221 |

|

8 |

1296.87 |

1544.67 |

44.41158771 |

|

9 |

1317.75 |

1565.55 |

44.71074586 |

|

10 |

1451.37 |

1699.17 |

46.57971847 |

|

11 |

1683.24 |

1931.04 |

49.65626824 |

|

12 |

1807.57 |

2055.37 |

51.22989316 |

|

13 |

1563.16 |

1810.96 |

48.08757453 |

|

14 |

1421.9 |

1669.7 |

46.17401791 |

|

15 |

1360.16 |

1607.96 |

45.31229551 |

|

16 |

1360.16 |

1607.96 |

45.31229551 |

|

17 |

1464.4 |

1712.2 |

46.75797451 |

|

18 |

1405.7 |

1653.5 |

45.94947388 |

|

19 |

1399.38 |

1647.18 |

45.86157588 |

|

20 |

1482.06 |

1729.86 |

46.99849183 |

|

21 |

1547.78 |

1795.58 |

47.88294166 |

|

22 |

1609.51 |

1857.31 |

48.69906713 |

|

23 |

1744.94 |

1992.74 |

50.44333163 |

|

24 |

1856.31 |

2104.11 |

51.83375405 |

|

25 |

1889.8 |

2137.6 |

52.24463073 |

|

26 |

1258.84 |

1506.64 |

43.86147075 |

|

27 |

1041.03 |

1288.83 |

40.56731476 |

|

28 |

824.35 |

1072.15 |

37.0003829 |

|

29 |

718.06 |

965.86 |

35.11846571 |

|

30 |

1688.58 |

1936.38 |

49.72487931 |

|

31 |

1704.72 |

1952.52 |

49.93168121 |

|

32 |

1409.82 |

1657.62 |

46.00668406 |

|

33 |

237.65 |

485.45 |

24.89721079 |

Чтобы не было зажимов при вальцовке и

последующей штамповке, между отдельными участками вальцуемой заготовки должны

быть предусмотрены переходные участки с углами ![]() , равными 45-600.

, равными 45-600.

На переходных участках предусматривают

радиусы закруглений ![]() мм,

обеспечивающие плавный переход к тонкой части.

мм,

обеспечивающие плавный переход к тонкой части.

Общую длину вальцованной заготовки для удобства укладки в ручей делают несколько меньше длины ручья штампа.

Все рассчётные данные сводятся в единую таблицу (табл. 1) и по ней строится эпюра сечений (рис. 3). Чем больше сечений, на которые разбивается поковка тем больше точность получаемой эпюры.

Рис. 3 Эпюра сечений

Диаметр расчетной заготовки (рис. 4) в произвольном месте находится из равенства:

Для

этого необходимо отложить в масштабе ![]() величины

характерных сечений

величины

характерных сечений ![]() в виде отрезков:

в виде отрезков: ![]() и

соединить концы этих отрезков, в результате получается эпюра сечений расчетной

заготовки.

и

соединить концы этих отрезков, в результате получается эпюра сечений расчетной

заготовки.

На полученной эпюре сечений, каждая высота представляет собой соответствующую площадь поперечного сечения расчетной заготовки.

Рис. 4 Построенная вальцованная поковка

Выбор системы калибров зависит от следующих основных факторов:

1) формы исходной заготовки (круг, квадрат, прямоугольник, ромб) (рис. 5);

Рис. 5 Схема для выбора сечения заготовки

2) формы заготовки после вальцовки (круг, квадрат, овал, прямоугольник);

3) числа проходов, зависящего от отношения площадей поперечного сечения исходной и вальцованной заготовок.

Обычно исходной заготовкой для вальцовки служит круглая, реже квадратная полоса. Стоимость прямоугольной заготовки выше стоимости круглой и квадратной заготовок, поэтому она применяется редко.

Для вальцовки заготовок применяют калибры следующей формы (рис. 5): овальные (а, в, з); круглые (б); квадратные (г, е, к); ромбические (д, ж); шестигранные (и); ящичные (л, м). Вальцовку производят по системам (рис. 5): круг-овал (а); овал-круг (6); квадрат-овал (б); овал-квадрат (г); квадрат - ромб (д); ромб - квадрат (е);

Рис. 6 Схема для выбора системы калибров

Вальцовка производится в одном, двух и более ручьях, после каждого прохода при переносе из ручья в ручей заготовку кантуют вокруг продольной оси на 0,765 рад (45) или 1,57 рад (90) (рис. 6).

Окончательная форма и размеры вальцованной заготовки ограничивают число возможных вариантов вальцовки, а иногда даже обусловливают применение только одного определенного варианта.

После конструирования вальцованной заготовки и подбора возможного варианта вальцовки необходимо провести пробные вальцовки. Для этого необходимо создание опытных штампов, что приводит к удорожанию производства и повышению себестоимости продукции. Для того чтобы уменьшить издержки необходимо автоматизировать процесс проектирования вальцовки при помощи специальных программ.

VeraCAD (Eratz Ingenieur Buro (Германия)) – простая в использовании программа, предназначенная для построения калибров и расчёта параметров технологического процесса вальцовки. Так же имеется возможность экспорта чертежей и трёхмерных моделей инструментов. Программа разрабатывалась с учётом совместной работы с QForm – российской программой для моделирования процессов объёмной штамповки фирмы QuantorForm.

Методика проектирования вальцовки с применением VeraСAD и QForm

1. Ввод исходных данных в VeraCAD – оборудование, исходный пруток, конечный продукт вальцовки или деталь

2. Построение эпюры сечений и предварительный расчёт переходов, построение калибров в VeraCAD

3. Анализ и редактирование калибров по сечениям

4. Окончательное построение трёхмерных моделей инструментов и вывод данных по техпроцессу

5. Моделирование техпроцесса в QForm 3D и анализ решения

6. Оформление конструкторской документации (чертежи создаются автоматически программой VeraCAD).

Исходными данными для проектирования процесса вальцовки с применения САПР являются деталь или поковка, оборудование. Для задания исходных данных в VeraCAD требуется импортировать из систем твердотельного моделирования (SolidWorks, Unigraphics) поковку или деталь, сохраненную в формате IGES или STL. Для построения эпюры сечения необходимо задать ось, относительно которой строится вальцованная заготовка (рис. 7). Преимуществом использования САПР для изготовления детали с изогнутой осью является отсутствие необходимости построения развертки.

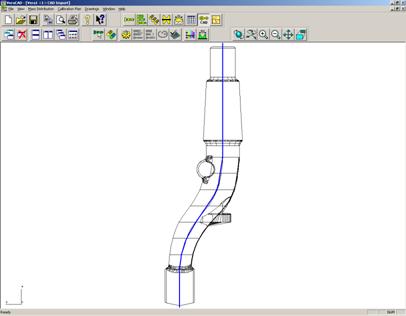

Рис. 7 Трёхмерная модель с искривлённой осью

По трехмерной модели VeraCAD строит эпюру сечений детали. Для того чтобы учесть во время проектирования объем заусенца, величины припусков, допусков, напусков, термической расширение задаются поправочные коэффициенты при помощи функций offset и scale. Затем проводится аппроксимация полученной эпюры по тем же правилам, что и без использования САПР. Далее VeraCAD по отредактированной эпюре автоматически строит эпюру сечений продукта вальцовки (рис. 8).

Рис. 8 Эпюра сечений продукта вальцовки

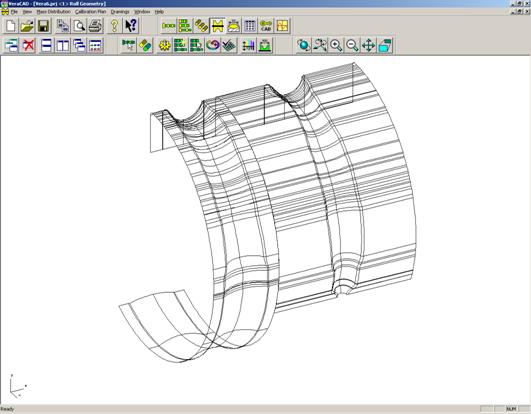

По полученной эпюре сечений происходит автоматическое построение вальцованной заготовки, расчет количества переходов и построение их и калибров (рис 9, 10).

Рис. 9 Трёхмерные модели переходов

Рис. 10 Трёхмерные модели калибров

В случае обнаружения дефектов геометрии калибры можно отредактировать в специальном редакторе (рис 11).

Рис. 11 Окно редактора сечений калибров

После проектирования и расчета калибров VeraCAD импортирует геометрию валков в используемом формате. Для осуществления моделирования в QForm требуется импортировать полученную геометрию в QShape, где происходит редактирование геометрии, разбивка на конечные элементы, задание плоскостей симметрии и осей вращения.

|

|

|

|

Рис. 12 Модуль QShape

При моделировании процесса вальцовки необходимо в мастере подготовки технологического процесса задать тип оборудования, скорость вращения валка, материал заготовки, температуру, смазку (m=1), конечный угол и др. Если вальцовка осуществляется больше, чем в один переход, то перед моделированием последующих переходов необходимо произвести позиционирование — сдвиг на позицию захвата, и кантовку (рис. 13б).

|

а |

б |

Рис. 13 QForm: а – мастер подготовки технологического процесса; б – окно позиционирования

После проведения моделирования проводится анализ дефектов (появление лампасов, закусов, несоответствие формы), сравнивается форма, полученная после моделирования (рис. 14) с требуемой формой. В случае если результаты неудовлетворительны, происходит коррекция результатов VeraCAD – редактирование калибров, жёсткое задание количества переходов, изменение сечения исходного прутка или изменение позиционирования при моделировании в QForm.

Рис. 14 Результат моделирования вальцовки в QForm

Последующим этапом обычно является моделирование в QForm последующей штамповки. По опыту Eratz Ingenieur Buro и SMS (Германия) по сопоставлению моделирования и реальных опытов (рис. 16) можно сказать, что моделирование вальцовки в QForm достаточно близко к действительности.

Рис. 16 Сравнение результатов моделирования вальцовки в QForm и экспериментов

Выводы

Разработанная методика позволяет снизить затраты времени и средств на разработку технологического процесса вальцовки за счёт высокой автоматизации разработки и исключения пробных вальцовок.

Список литературы

1. Ковка и штамповка: Справочник: В 4 т. / А.П.Атрошенко, И.С.Зиновьев, Л.Г. Костин и др; Под ред. Е.И. Семенова. – М.: Машиностроение, 1986. –Т. 2. – 592 с.

2. Скрябин С.А., Колпашников А.И. Профилирование заготовок на ковочных вальцах. – М.: Машиностроение, 1998.

Публикации с ключевыми словами: 3D-моделирование, QForm

Публикации со словами: 3D-моделирование, QForm

Смотри также:

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||